【成功案例】三星班加罗尔研究所采用Altair OptiStruct优化智能手机外壳设计

本文摘要(由AI生成):

文章主要介绍了Altair OptiStruct软件在智能手机前后壳设计中的应用。通过拓扑和形状优化,该软件能够提高设计刚度并减少应力,从而提高移动设备的可靠性。在跌落测试中,刚度越高,可靠性越高。OptiStruct软件能够快速运行优化过程,与传统的有限元分析相比,大大缩短了设计周期。

主要看点

主要看点

☑ 行业:电子

☑ 挑战:如何利用有限元分析实现稳健的设计?

☑ Altair 解决方案:利用Altair OptiStruct 进行拓扑和形状优化,以优化智能手机前后壳的设计

☑ 优点 :设计刚度增加,应力减少

挑战

挑战

移动设备行业竞争激烈,各家公司需要不断突破硬件设计的界限。 随着设计周期缩短和成本利润缩小,人们越来越重视使用计算机仿真进行虚拟测试。传统上,设计师会在修改方案后使用有限元分析(FEA)反复进行设计验证,直到达到可行的设计解决方案。 然而,考虑到手动探索整个设计空间的限制,所获得的解决方案并不总是最佳的。

在早期架构定义时,拓扑优化对设备最终设计结果是否具有鲁棒性具有重要影响。Altair OptiStruct 允许定义某些设计/制造约束,但有一些方面,例如加强筋的对齐无法实现。在这种情况下,优化设计可以作为初始参考,引导设计人员采用更加稳健的设计。我要感谢 Altair 公司对该项目的执行给予的广泛支持。

—— Gaurav Gupta

三星班加罗尔高级总工程师

解决方案

解决方案

Altair OptiStruct 软件的形状和拓扑优化功能帮助获取智能手机前后壳的详细设计。

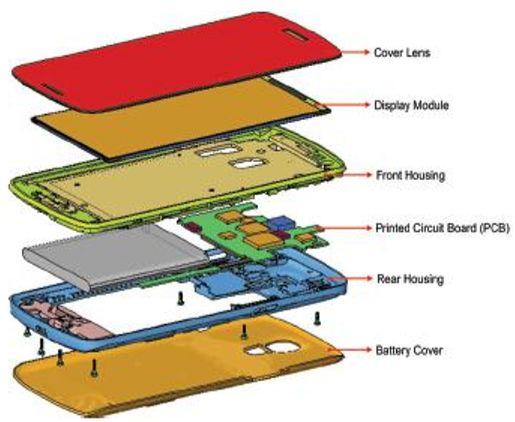

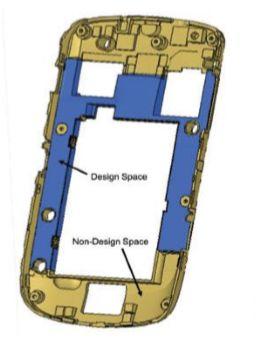

为了展示优化过程,这里使用了如图 1 所示的典型三星智能手机。这款手机采用塑料模压镁合金压铸前壳和聚碳酸酯后壳。镜头显示模块粘附在前壳上。PCB 和电池装配在后壳体上,后壳体拧到前壳体上。

图1 典型三星智能手机的部分分解图

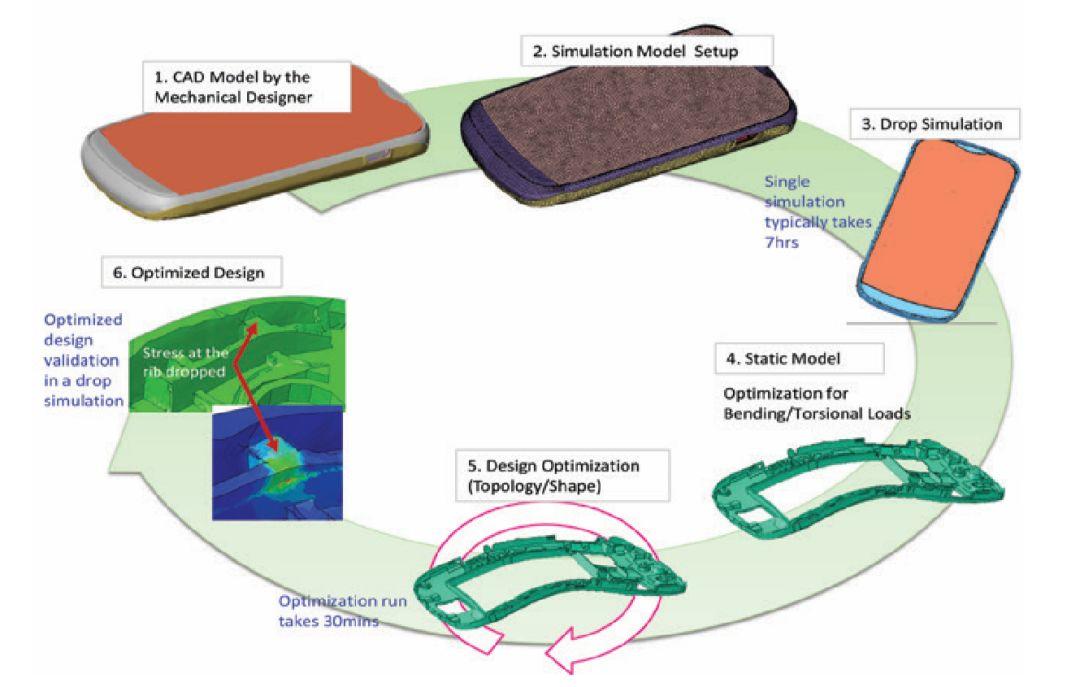

图2 优化过程流程

机械可靠性测试

确定移动设备可靠性的关键测试之一是跌落测试。表面贴装封装的显示玻璃应变和 PCB 应变是两个高风险区域。外壳设计中的弱点通常反映在这些部件的跌落性能上。本研究的目的是使用优化技术解决这些缺点。该装置从各种方向掉落,并且通过模拟监测内部部件的变形。已经观察到手机的跌落可靠性与其刚度相关;刚度越高,其可靠性越高。

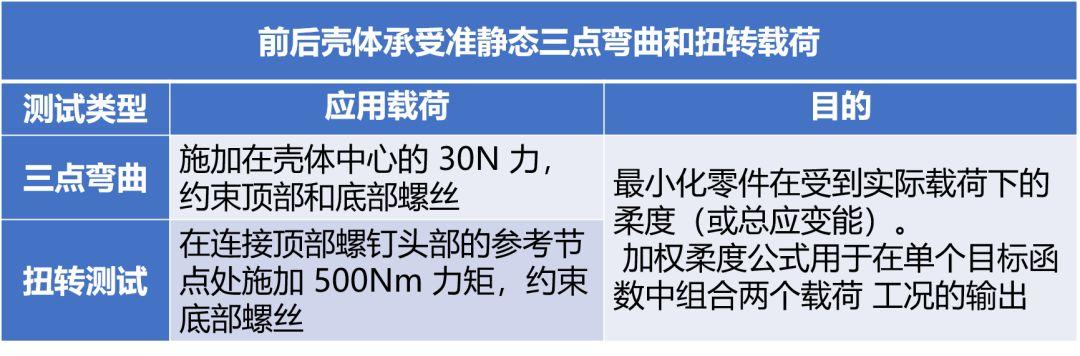

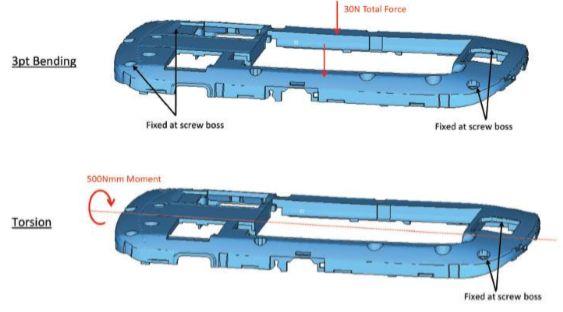

图3 优化问题的准静态测试事例

图4 (a)用于拓扑优化的后壳体几何形状

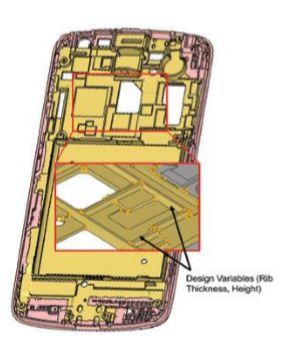

(b)具有形状优化变量的前壳几何形状

结论

结论

与通常需要 7 小时运行的单次跌落模拟相比,基于准静态负载的优化只要 30 分钟就能运行。

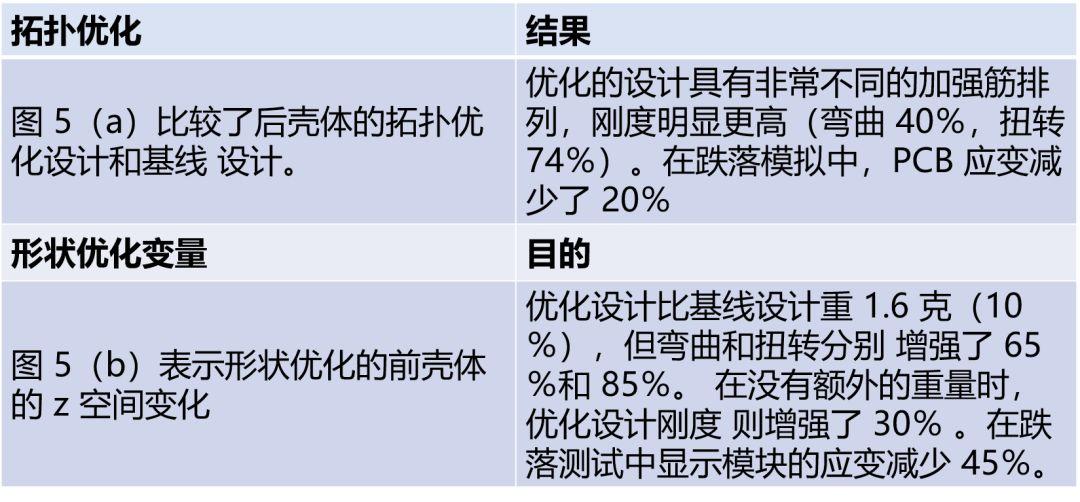

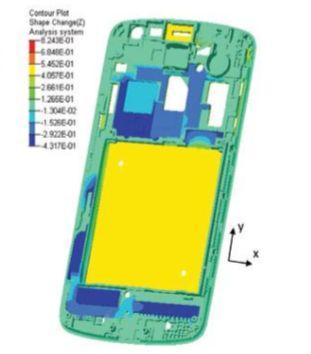

图 5(a)OptiStruct 的后壳基线设计和优化设计的比较

(b)优化前壳设计形状沿 z 方向变化