你所不知道的钛与锆焊接特例

钛和锆具有相似的化学性质和晶体结构,能形成氧化物保护膜,具有良好的耐腐蚀能力。然而,尽管它们可以熔焊,但在特定情况下如热处理时,需要注意它们的相互作用。研究表明,钛和锆熔合后在600℃左右的热处理条件下可能产生新化合物,导致焊缝性能下降。因此,文章建议在需要热处理的情况下,应避免钛和锆的异种金属焊接,以避免焊缝失去金属性能的问题。

引言:钛、锆是同一主族元素,在室温下二者有同样的晶体结构,在800多度时都会发生同素异构转变。钛、锆是一种化学性质非常活泼的金属,在较高温度下可与许多元素和化合物发生反应,特别是与空气中的N、O、H等气体发生反应,使其性能变坏(提高强度、降低塑性、降低韧性)。二者在室温下就能和空气里的氧起反应,表面形成一层氧化物保护膜,这层保护膜给了钛和锆很好的耐腐蚀能力,使其在化工行业中广泛应用。

由于钛、锆是同一主族元素,其很多性能相似,二者可以进行熔焊,如碳钢和不锈钢异种材料焊接一样。但有一种情况下需特别注意,如下:

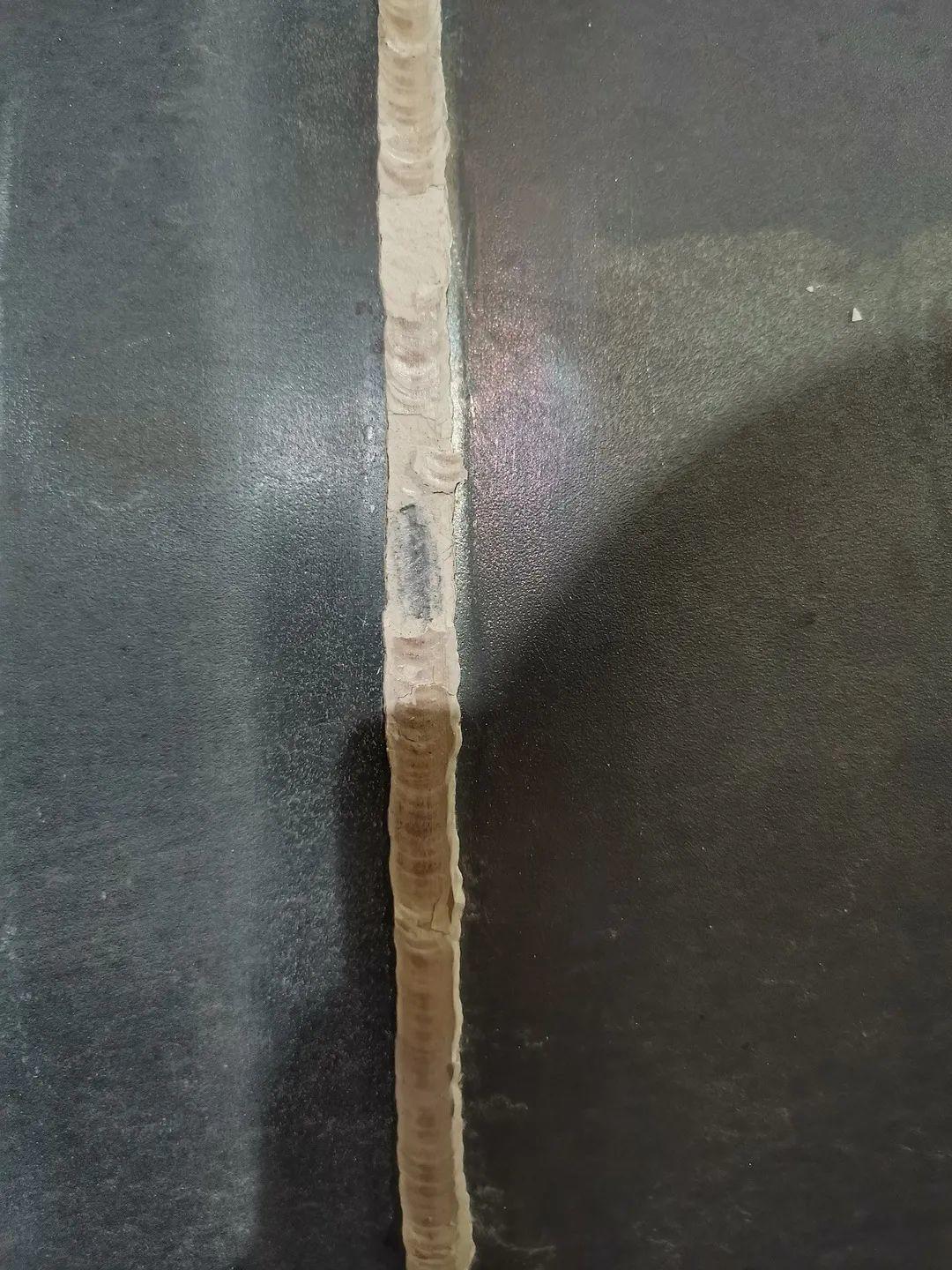

我司在制作一件锆筒体时,筒体上需开一个大孔,为了充分利用材料,我们在卷制前将开孔处水刀割下,但为了不影响卷制成形,我们将一块钛板(因为钛比锆便宜很多)镶嵌在开孔处并采用锆焊丝与母材焊在一起。由于此工件需热处理,所以在卷制后进行了600℃/1小时的热处理,回厂后发现钛、锆连接处的焊缝表面发白、起皮,用手可以将其抠掉,然后变成粉末状,有点像钛、锆高温氧化时的状况。如图1所示:

图1

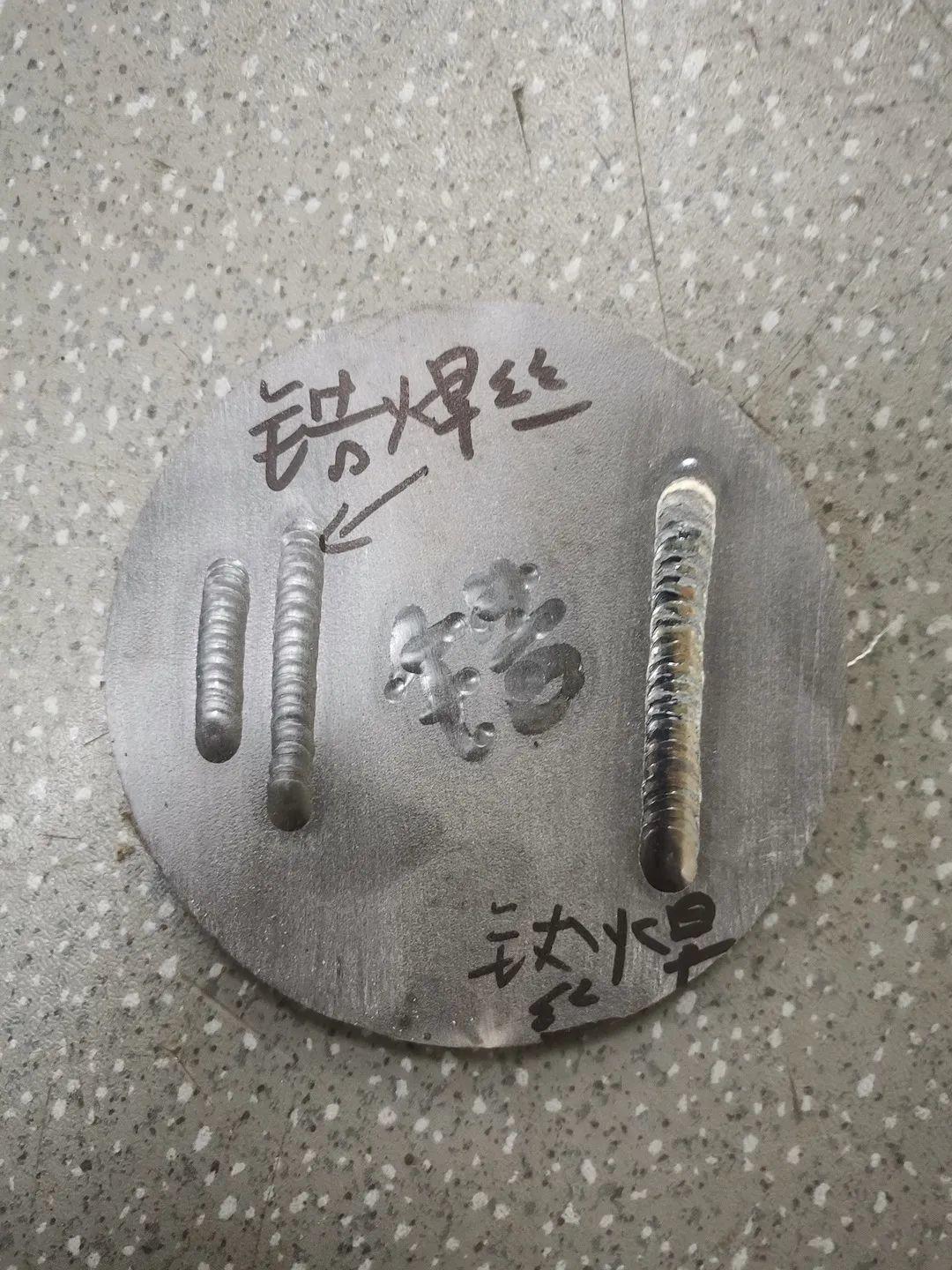

一开始我们怀疑是不是热处理温度过高,但是如果温度过高那两边母材也应该会发生这样的变化,可实际情况并没有。但是钛和锆都是可以在600℃进行热处理的,为什么会发生这样的情况,我们怀疑是不是二者熔焊后产生了新的化合物,这种物质在600℃时会变成这样。为了验证这个想法,我们进行了简单的试验。用一块钛板和一块锆板,分别在上面用钛焊丝和锆焊丝进行焊接,之后对这两块板做600℃/1小时的热处理。出炉后如图2所示,其中锆板上用锆焊丝所焊焊缝是正常状态,但用钛焊丝所焊焊缝与上述情况相同,表面有白色粉末;钛板上用钛焊丝所焊焊缝是正常状态,但用锆焊丝所焊焊缝几乎完全脱落变成白色粉末。

图2

通过以上试验证明了钛、锆两种金属熔合后在600℃左右热处理时会使其失去金属性能,但我们没有再深入研究二者熔焊后到底生成的什么物质导致这种情况发生,有兴趣的朋友可以进行更进一步的研究。此文主要提醒同行如果在有热处理的情况下不要进行钛、锆的异种金属焊接。