粘结剂抑制Si负极膨胀及电极膨胀comsol模型分享

本文摘要:(由ai生成)

本文探讨了硅作为锂离子电池阳极材料的潜力和挑战,特别是其体积膨胀问题。为解决此问题,研究者采用了纳米工程、缓冲工程等方法,并重点介绍了功能性粘合剂,如梯度氢键聚合物粘合剂,来提高电极稳定性和寿命。文章还通过COMSOL有限元模型模拟了硅电极的膨胀应力,展示了不同粘合剂对应力分布的影响,证明了PAHT粘合剂能有效减轻硅颗粒应力。该研究的模型源文件可供付费下载,供进一步研究使用。

硅(Si)具有4200 mAh/g高理论容量,被认为是提升锂离子电池能量和功率密度的有前景的阳极材料。然而,Si在Li+插入/脱出过程中会经历约300%的巨大体积变化,导致电极结构严重粉化和崩溃,这些缺点限制了其在高重量或体积密度电池中的应用。目前,一些研究和实践正在探索改善Si阳极的方法,通过纳米工程、多尺度缓冲工程以及新型材料和工艺的应用,有望克服这些问题。尽管如此,这些工艺过程通常相当复杂,并引起了对成本、可重复性和生态友好性的担忧。

功能性粘合剂的应用已被证实为解决电极问题的有效策略。这类粘合剂能够在电极的周期性膨胀和收缩过程中,作为连接电极部件的桥梁,发挥关键作用。传统的CMC/SBR粘合剂,由纤维素和弹性体的线性聚合衍生物构成,已在工业级锂离子电池(LIB)的石墨阳极应用中取得成功。为了进一步提升硅基电极的电化学性能,研究者们提出了多种具有高分子量、高交联密度以及丰富极性官能团的天然多糖粘合剂,如海藻酸钠(SA)、瓜尔胶(GG)、阿 拉 伯胶(GA)及其衍生物。尽管这些粘合剂增强了粘附性,但它们通常在室温下表现出刚性,且由于有拉伸性和抗裂性较差,无法承受电极的巨大体积应变,导致电极结构骨架的破坏。

梯度氢键粘合剂抑制Si负极膨胀断裂失效

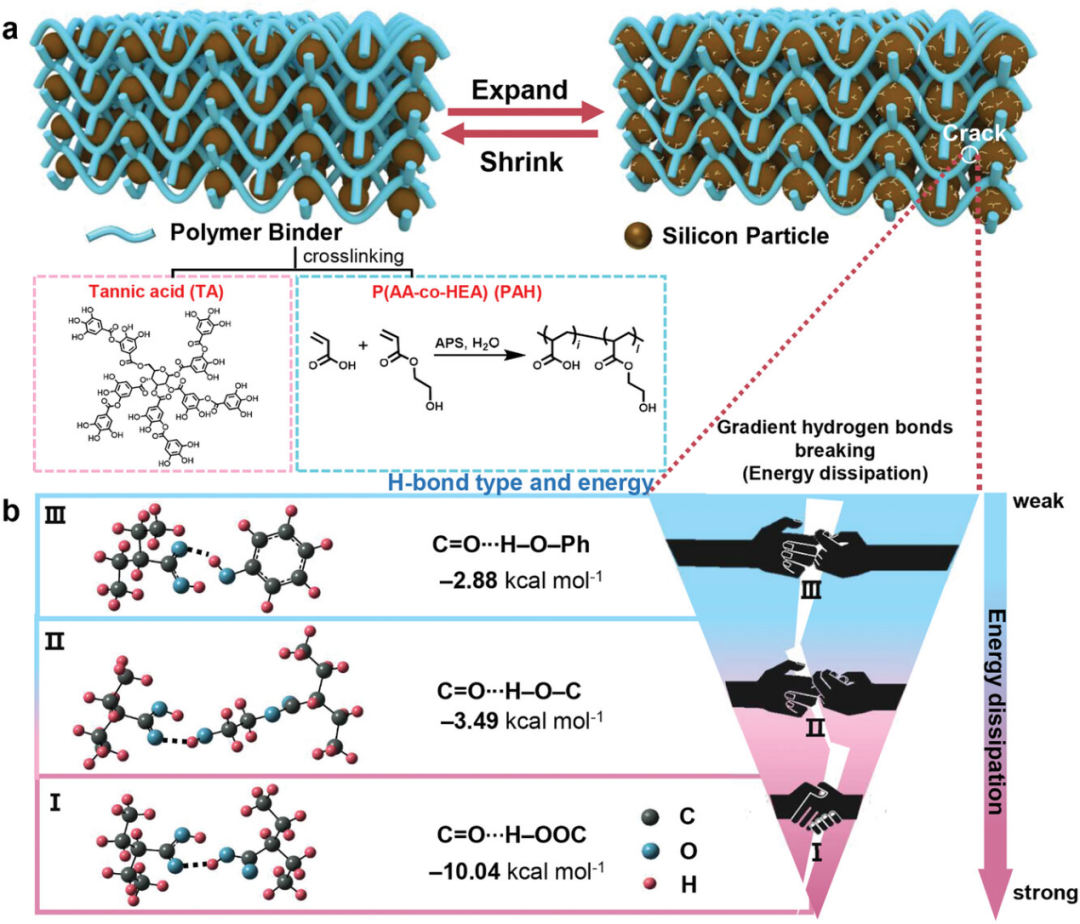

受天然抗疲劳肌联蛋白具有多级可逆氢键结构的高效应力消散能力的启发,Hu等人设计了一种用于硅基阳极的梯度氢键聚合物粘合剂(PAHT),通过将单宁酸(TA)引入到聚(丙烯酸-共-2-丙烯酸羟乙酯)(PAH)共聚物中,实现了氢键能在很宽的范围内调节(从-2.88到-10.04 kcal/mol )。这种设计允许Si颗粒膨胀时,通过多级H键从弱到强的连续解离,有效地进行能量/应力耗散。因此,这种策略不仅有利于提高硅基阳极的电化学性能和延长其寿命,还能稳定活性材料和电极结构。

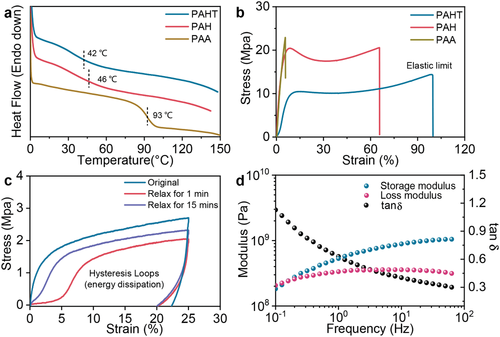

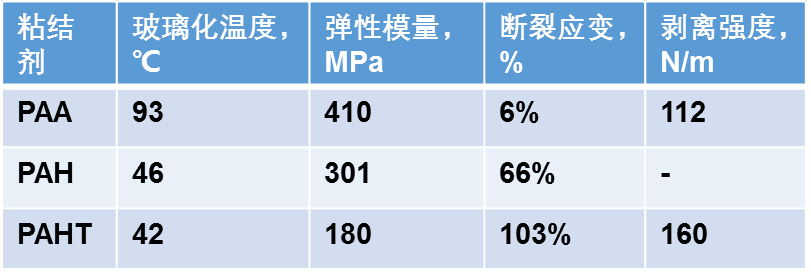

通过差示扫描量热法(DSC)和应力-应变测试,作者对比了PAA、PAH和PAHT三种粘结剂性能,PAA的玻璃化转变温度(T g ,93 °C)远高于PAH(46 °C)和PAHT(42 °C),软PHEA或动态交联剂TA增加了聚合物链段的流动性。PAH和PAHT膜在断裂之前达到超过66%和103%的应变,PAH和PAHT的杨氏模量分别为301和180 MPa。相比之下,PAA膜表现出脆性行为,具有高的杨氏模量(410 MPa)和低的断裂应变(6%)。PHEA的共聚和随后引入TA有效地增加了聚合物链的流动性,形成了更好的变形性。

180°剥离测试了采用不同粘结剂的硅和Si/C电极的粘附强度,采用PAA粘合剂的硅和Si/C电极剥离强度分别为112和2.2 N/m,相比采用PAHT粘合剂的硅和Si/C电极显示出更强的粘附性,剥离强度分别为160和9.2 N/m。

采用PAHT粘合剂的Si阳极表现出与PAA粘合剂(90.4%)相似的初始库仑效率(ICE,91.1%)。0.5C下循环300次,PAHT-Si阳极表现出更低的容量损失,每次循环损失0.11%,而PAA阳极在100次循环后仅保留其初始可逆容量的59.5%,每次循环容量损失0.43%。

COMSOL模拟不同粘结剂的Si电极膨胀应力

为了更好地理解粘结剂力学对降低Si阳极中应力的影响,作者建立了有限元模型以揭示Si锂化过程中应力的演变。利用COMSOL Multiphysics仿真平台进行电化学-固体力学耦合模型的建立和计算,电极由Si活性颗粒和多孔碳胶域组成。在多孔碳胶相中,Li+通过电解液传输,电子通过导电剂等固相颗粒传输。首先根据Newman和Doyle开发的经典Newman模型计算电池的充放电过程,然后在特定时间内,固相中的锂浓度作为固体力学模型的输入条件,用于计算锂化过程中颗粒的体积应变,进而使电极产生变形。

硅负极的锂化机理主要基于可逆的合金化/去合金化过程。在充放电过程中,锂离子通过嵌入和脱嵌的方式与硅基材料反应,形成LixSi结构,具体的反应过程为

Si=>LiSi=> Li12Si7=> Li13Si4=> Li15Si4=> Li22Si5

反应的中间产物的密度、弹性模量、泊松比和体积膨胀率等通过DFT计算获得,如下表所示。这一过程不同于传统的层状负极材料中的插层式反应,而是通过锂离子与硅原子的直接结合来实现储锂功能。

模拟结果中评估失效区域时,将Si的抗压强度950 MPa设定为一个阈值。Si颗粒应力超过此值的区域可以被视为已经断裂失效。

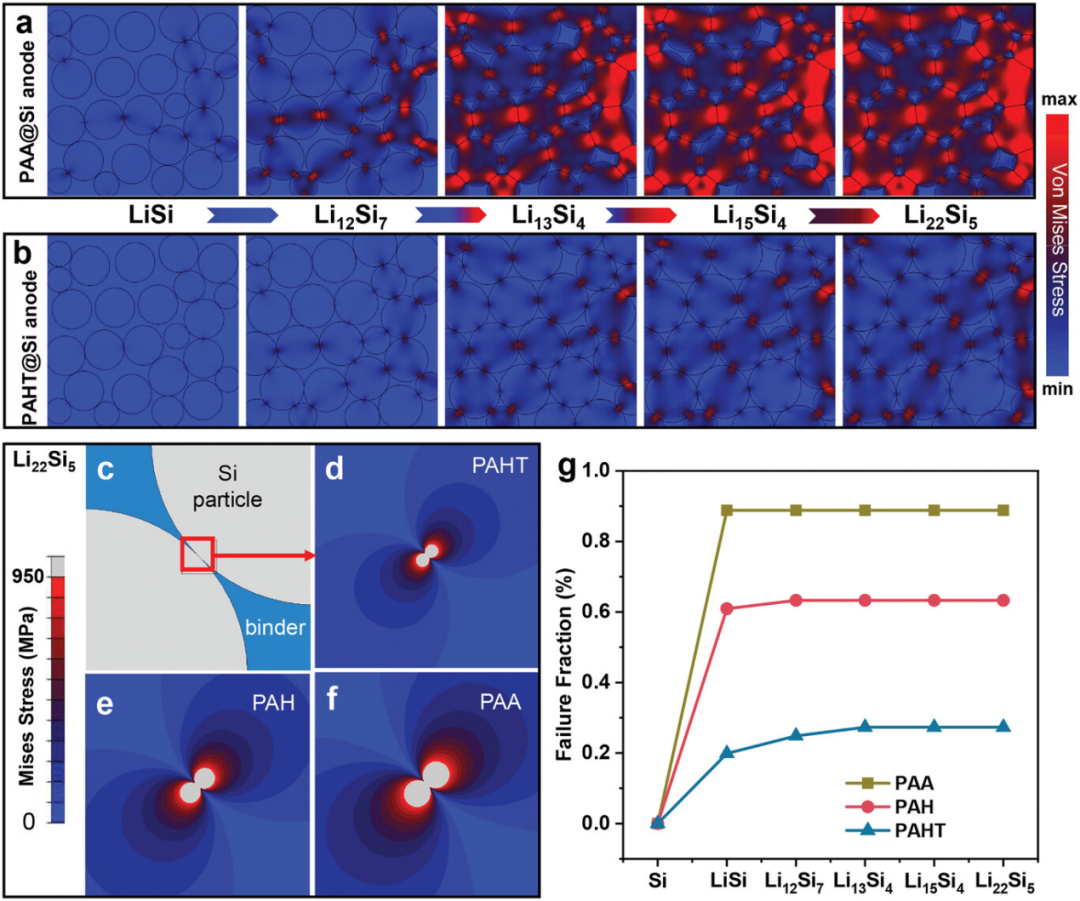

模拟结果如下图所示,通过有限元模拟方法对硅负极在锂化过程中的应力分布和演变的结果。这些模拟能够有助于理解粘结剂对如何减轻硅颗粒在充放电过程中的应力集中,并维持电极的结构完整性的影响。图a) 和 b) 展示了在不同锂化状态下,使用PAA粘结剂和PAHT粘结剂的硅颗粒的应力演变。从图中可以观察到,随着锂离子的插入反应,硅颗粒发生膨胀、接触和挤压,导致应力集中。然而,使用PAHT粘结剂的硅颗粒表面的应力集中程度(图a)比使用PAA粘结剂的硅颗粒(图b)要温和得多。

图c进一步研究了形成Li22Si7相时不同粘结剂下相邻硅颗粒之间表面的接触应力,同时展示了Li22Si5相时,使用PAHT、PAH和PAA粘结剂的硅颗粒的Mises应力分布图。Mises应力是一种衡量材料内部应力状态的参数,当Mises应力超过材料的压缩强度时,可能会导致材料的破坏。设定Si颗粒应力超过950 MPa的区域可以被视为已经断裂失效。图g统计曲线显示了在不同锂化状态下硅颗粒的破坏比例。与PAH和PAA粘结剂相比,使用PAHT粘结剂的硅颗粒显示出极低的破裂程度。

总体而言,模拟结果表明,PAHT粘结剂由于其较低的杨氏模量,可以作为能量耗散的缓冲层,有效减轻硅颗粒的应力集中,从而维持硅负极在长期循环后仍然保持良好的完整性。这与实验结果一致,证实了梯度氢键粘结剂设计对于提高硅基负极的循环性能和结构稳定性具有重要意义。

参考文献:Linlin Hu, et al, Gradient H-bonding Binder Enables Stable High-Areal-Capacity Si-Based Anodes in Pouch Cells, Adv. Mater. 2021,DOI: 10.1002/adma.202104416。

--------------------------------------

以上所述硅负极电化学反应-颗粒膨胀过程可以采用comsol有限元模型进行模拟,类似的模拟研究有很多实例。以上述文献的一些基本参数,下面详细介绍Si电极膨胀模型的建模原理、操作过程和具体结果说明。

1、电化学-固体力学多物理场模型介绍

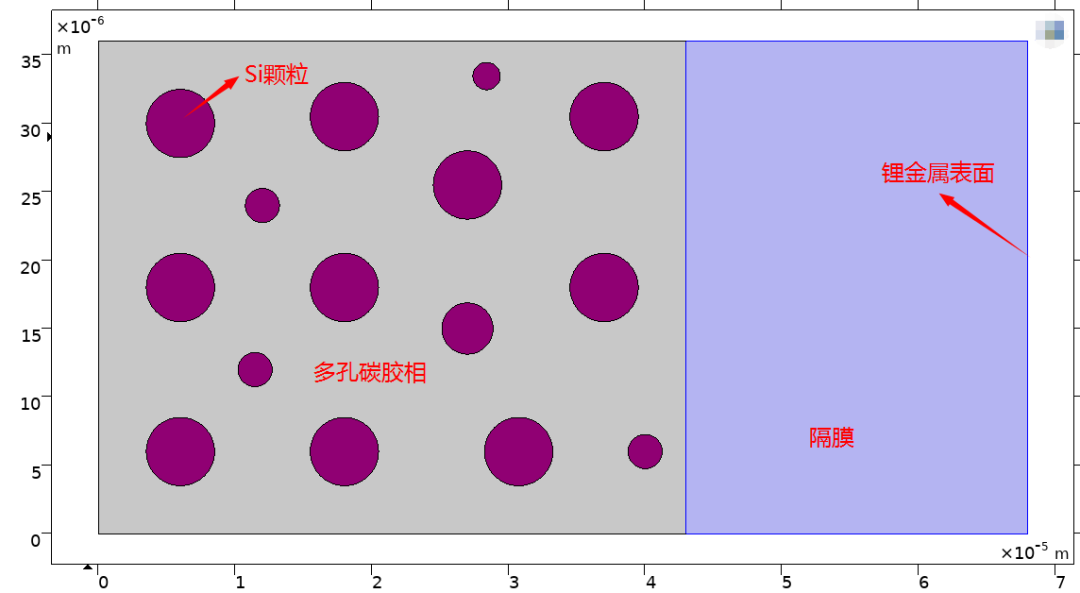

Si颗粒电极几何模型如图1所示,电极区域包括多孔的碳胶相、Si活性颗粒、隔膜和锂金属表面边界,在左侧电极边界施加充放电循环条件。基本计算过程如下,首先根据经典电池模型计算Si的充放电过程,获得活性颗粒的锂浓度分布,然后根据Si颗粒体积膨胀与SOC的曲线关系,计算某时刻下由于嵌锂或脱锂颗粒的体积变化,体积变化进而对碳胶相施加作用力,使碳胶相也发生应变,从而获得电极应力应变分布。计算电极膨胀时分别考虑了两种束缚条件:(1)几何模型中电极区域四周均施加固定约束,计算Si体积变化产生的应力应变场;(2)几何模型中锂金属表面和上下边界设定为固定边界条件,电极区域左侧设定为自由边界,计算Si颗粒体积变化时,电极厚度的变化情况。

图1 Si电极电化学-膨胀几何模型

2、模拟结果展示

2.1、电化学模拟结果

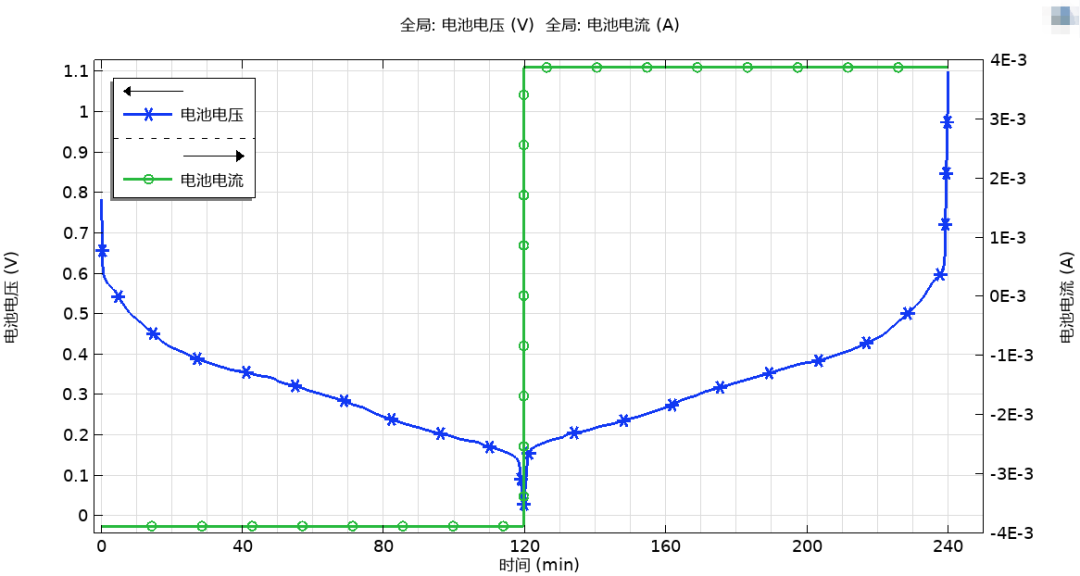

模型中,设定的电池面积与φ14的纽扣电池相当,Si颗粒半电池先放电,颗粒嵌锂,然后再充电脱锂。充放电倍率为0.5C,电流和电压曲线如图1所示。实际模拟过程中,一般通过实验获得一些模型参数,部分难以获取的参数可以根据模拟结果和实验结果进行优化,最终获得误差比较小的模型。

图2 充放电电流和电压演变曲线

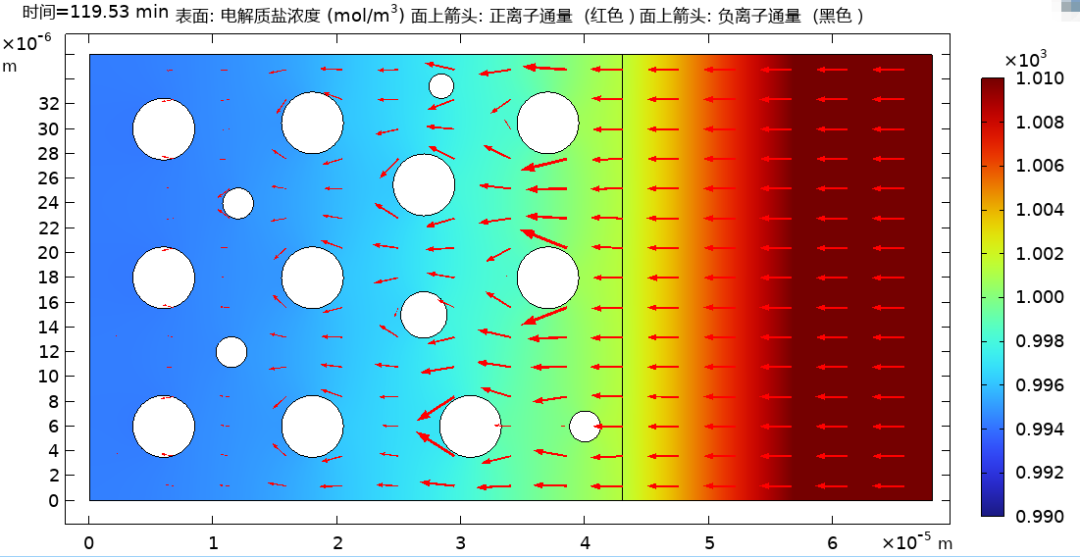

电化学模拟还可以获得电解液锂浓度分布和演变过程(图3和图4),锂离子和电池传导过程形成的电流密度分布(图5和图6),以及电极电势分布(图7)。图3中,从0s到7180s是放电Si嵌锂过程。如图1所示,以Si电极与集流体界面位置为x=0,x坐标从0到43μm是Si电极区域,x坐标从43到68μm是隔膜区域。放电过程中,锂从锂金属一侧通过电解液传输至Si电极内,电解液锂浓度从x=0到x=68μm逐步升高,充电过程锂浓度分布相反,图4是放电最后时刻(t=120min)电解液锂浓度分布,显示结果与图3相同,其中红色箭头表示锂离子的运动方向和速率大小。

图3 先放电后充电过程中电解液锂浓度分布

图4 放电最后时刻(t=120min)电解液锂浓度分布

放电Si嵌锂过程,电池内部锂离子从锂金属一侧传输至Si电极内,而电子从Si电极集流体传输至电极内,电流方向与锂离子传输方向一直,与电子传输方向相反,如图5和图6所示。锂离子电流密度在隔膜出最大,Si电极内从隔膜到集流体(从x=43μm到x=0),锂离子电流密度逐步降低,在集流体界面上(x=0)为0(图5)。如图6所示,电子传输方向与电流方向相反,电子从集流体传输至Si电极内,从集流体到隔膜(从x=0到x=43μm )电子电流密度逐步减小,隔膜除为0。放电最后时刻(t=120min)电极内的固相电势分布如图7所示,电极厚度方向略有差别,存在一定极化现象。

图5 放电最后时刻(t=120min)锂离子电流密度分布

图6 放电最后时刻(t=120min)电子电流密度(与电子传输方向相反)分布

图7 放电最后时刻(t=120min)电极电势分布

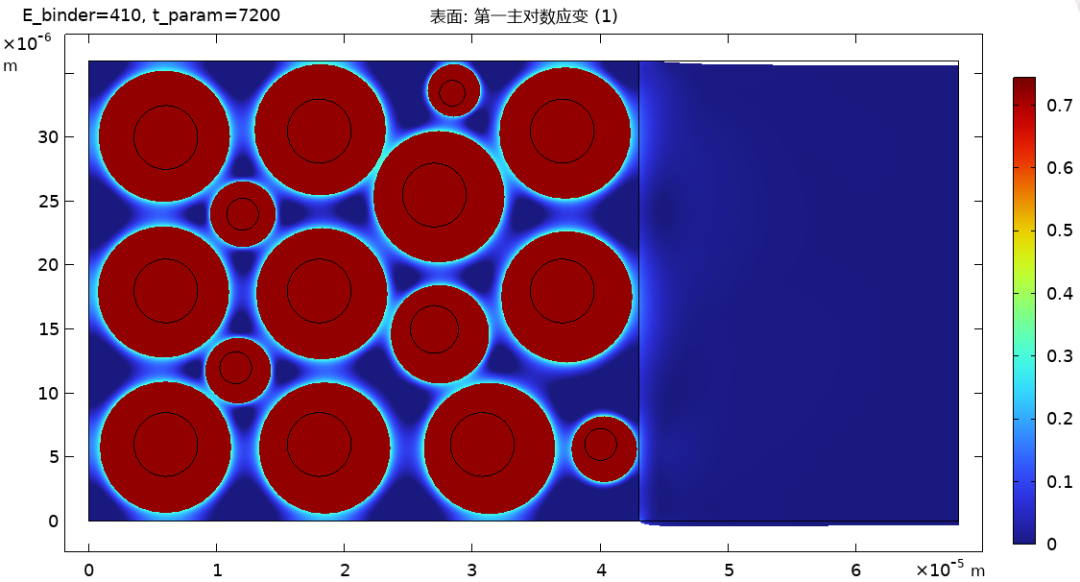

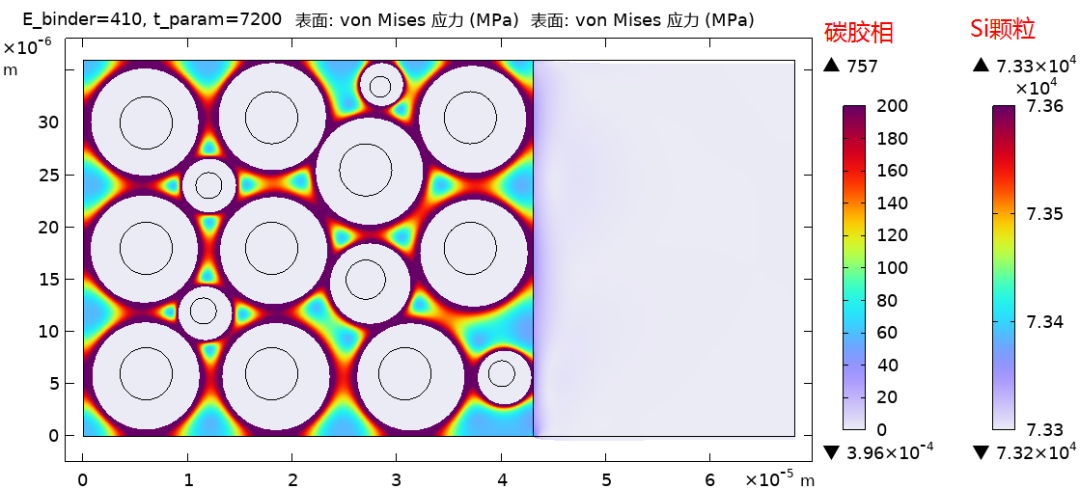

2.2、电极膨胀模拟结果

Si电极区域四周设定固定约束,电极膨胀模拟的应变和应力分布如图8和图9所示。Si颗粒嵌锂100%SOC时体积膨胀约300%,图8所示模拟结果表明,对于球形颗粒,颗粒直径增加了约1倍,即∆d/d=(1/3)*∆V/V。由于Si颗粒的膨胀,整个电极受到的应力分布如图9所示,碳胶相最大应力达到757MPa,应力大于200MPa的区域以红色表示,如果这些应力值超过材料的断裂强度,电极粘结剂就会发生断裂导致电极机械稳定性差而失效。

图8 放电最后时刻(t=120min)颗粒应变量分布

图9 放电最后时刻(t=120min)碳胶相和颗粒应力分布

几何模型区域上下边界和锂金属表面设定固定约束,Si电极左侧边界设定为自由边界,电极膨胀模拟的应变和应力分布如图10和图11所示。Si颗粒体积膨胀会导致电极厚度增加,模拟结果表明最大厚度增加值达到13μm,Si电极初始厚度为43μm,电极厚度膨胀率为30%多。应力分布如图11所示,红色 区域也是碳胶相所受应力比较大的区域,容易发生断裂现象。另外也模拟了不同的粘结剂弹性模量的影响,粘结剂弹性模量越大,碳胶相受到大应力区域越大,断裂可能性更大。

图10 左侧边界不加束缚条件下,放电最后时刻(t=120min)电极厚度膨胀

图11 左侧边界不加束缚条件下,放电最后时刻(t=120min)电极应力分布