破解搅拌釜仿真难点:VirtualFlow应用案例及技术优势

搅拌釜,也常称为搅拌罐或反应釜,是工业生产中进行混合、反应、萃取等操作的重要的化工设备,被广泛应用在石油化工、生物制药、食品加工、化妆品制造、生物技术等行业。在本文主要对搅拌釜的分类、应用场景、工作原理和和CFD(计算流体力学)在搅拌釜中的应用做一些总结性的阐述,并讲解一个VirtualFlow在搅拌釜仿真中的应用案例,供大家交流学习。● 搅拌器:搅拌釜内通常配备一个搅拌器,可以通过电机或其他动力源驱动。搅拌器通常由搅拌叶片和轴组成。当搅拌器旋转时,搅拌叶片将能量传递给物料,产生搅拌力,并促使物料在釜内进行混合。搅拌器的形状、数量和搅拌速度等参数都会影响搅拌效果。● 加热和冷却:许多搅拌釜都配备了加热和冷却系统,以控制物料的温度。加热系统可以由夹套、耐热管道或传热油等形式存在。通过传导、对流和辐射等传热方式,搅拌釜可以提供适宜的温度条件,满足不同物料的工艺要求。● 物料添加和排除:搅拌釜通常配备物料添加口和排出口,以便将物料加入到釜内并将成品排出。添加口可以是固态或液态物料的进料管道,通过控制进料速率和位置,实现物料的逐步加入。排出口通常位于搅拌釜底部,通过关闭阀门或其他装置,可将物料排出到下游设备。● 控制系统:为了实现搅拌釜的自动化和精确控制,通常会配备控制系统。控制系统可以监测和调整搅拌釜的搅拌速度、温度、物料进出口等参数,以满足工艺要求和操作指导。总的来说,搅拌釜通过搅拌器的旋转,将物料混合、悬浮,并通过加热和冷却控制物料的温度。通过物料的添加和排出口,实现了物料的进出过程。经过控制系统的监测和调整,可以实现搅拌釜工作的自动化和精确控制。

CFD在搅拌釜仿真方面具有广泛的应用,CFD仿真可以帮助工程师更好地理解和优化搅拌釜的设计和操作,以下是一些常见的应用领域:● 流场分析:CFD可以模拟搅拌釜中的流体动力学行为,包括速度场、压力场、浓度分布等。通过分析流场,可以了解搅拌釜中流体的运动状态,并评估搅拌性能。● 搅拌效率优化:通过CFD仿真,可以优化搅拌设备的设计和操作参数,以提高搅拌效果和混合均匀性。可以通过调整搅拌器的形状、位置和转速等参数,改善流体的混合和悬浮能力。● 传热分析:CFD可以模拟搅拌釜中的热传导、对流和辐射传热等过程。通过分析搅拌釜中的温度分布和热流动状况,可以评估加热或冷却系统的性能,并优化传热设备的设计。● 搅拌釜内悬浮颗粒分析:CFD可以模拟搅拌釜中悬浮颗粒的运动轨迹、沉降速度和分布等属性。这对于悬浮颗粒的沉降速度和颗粒分离等工艺有重要的应用价值。● 流体-结构耦合分析:对于某些要求更全面的搅拌釜仿真,可以进行流体-结构耦合分析。这种分析可以考虑搅拌器的运动对流体流动的影响,同时也可以考虑流体对搅拌器的力学反作用。CFD技术提供了一种有效的工具,可以在搅拌釜设计和操作的各个方面进行优化。通过CFD仿真,可以更好地理解搅拌釜内的流体和固体物料的运动行为,从而提高搅拌过程的效率和可控性。

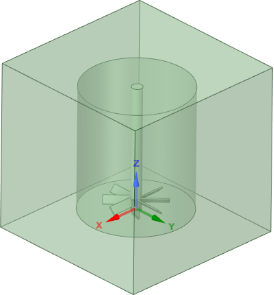

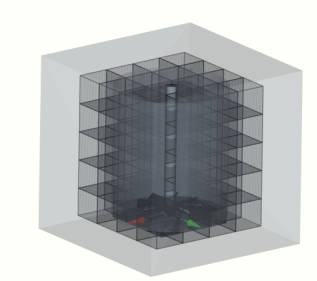

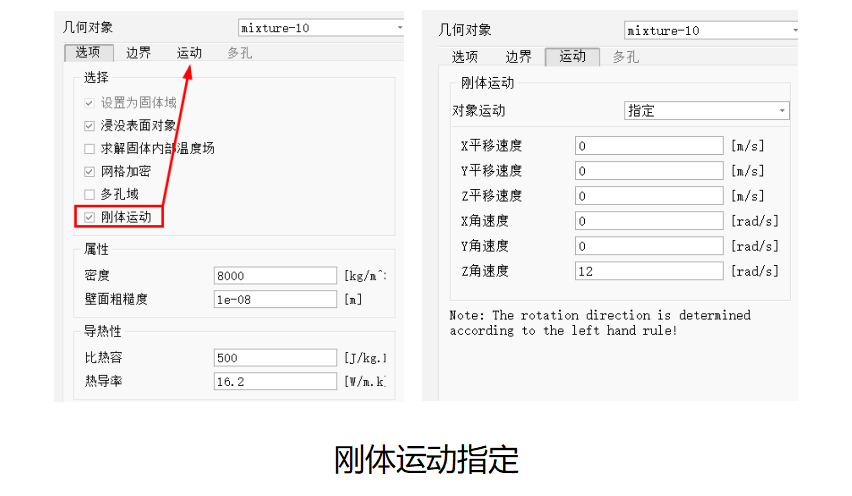

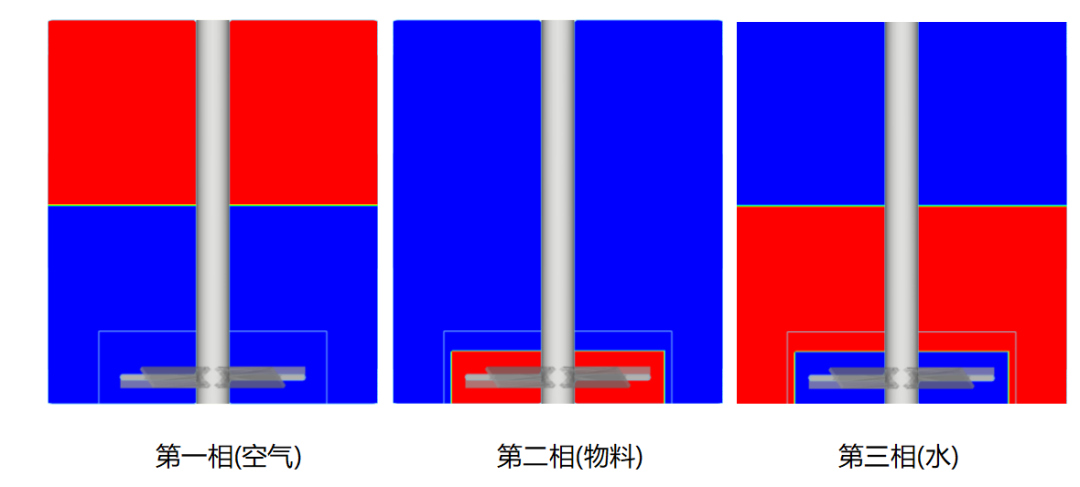

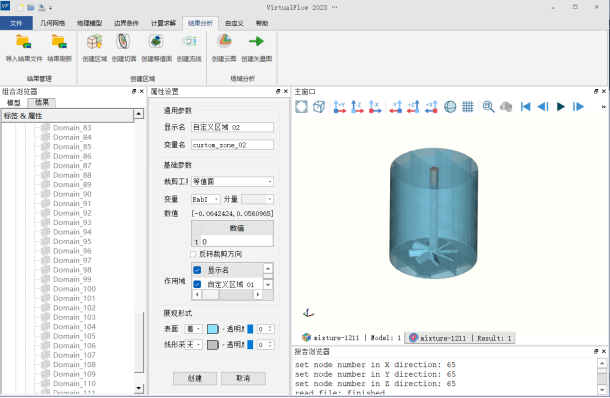

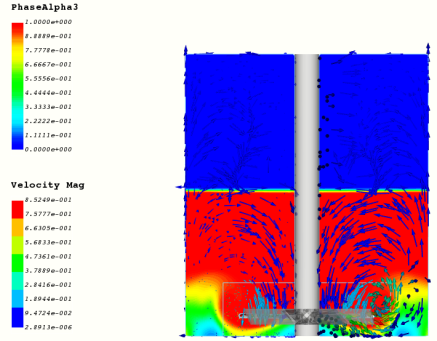

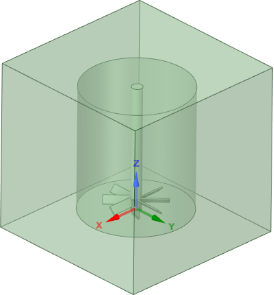

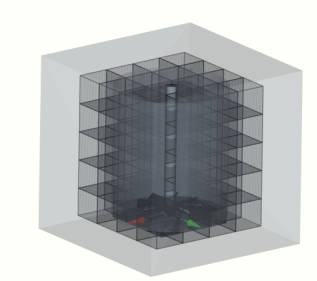

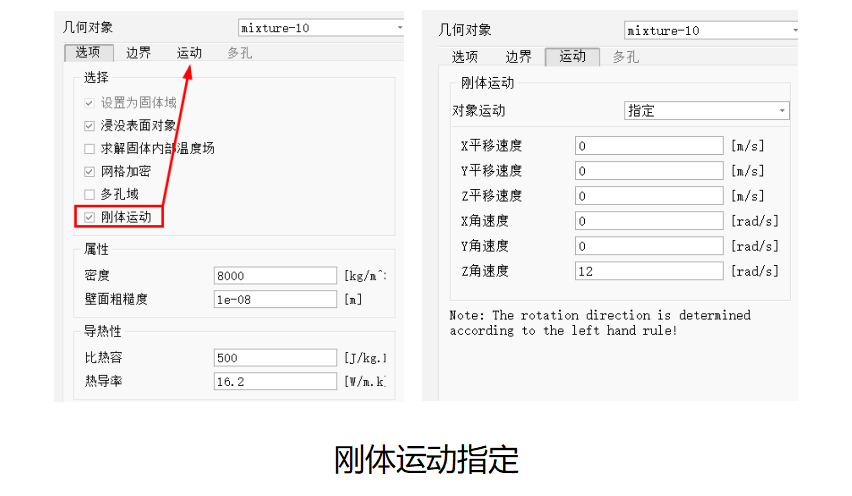

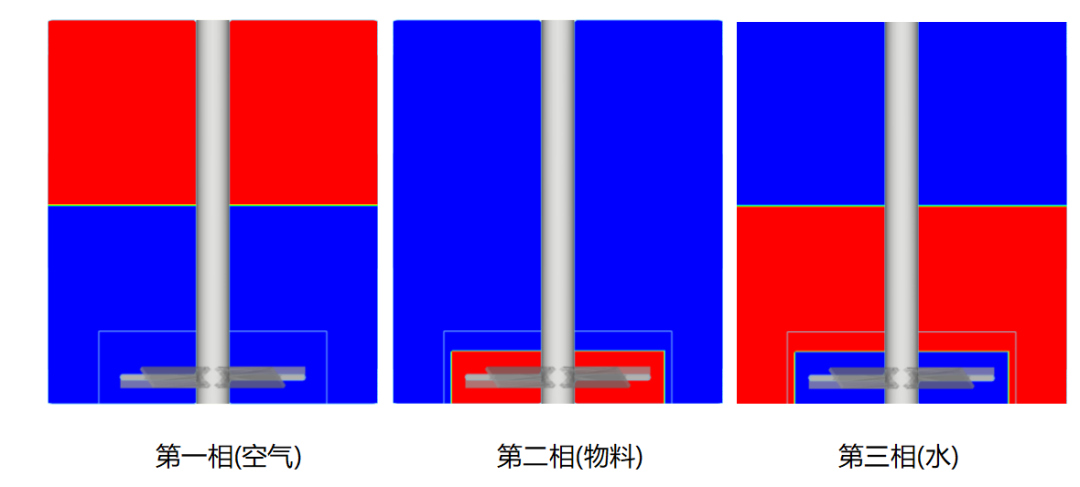

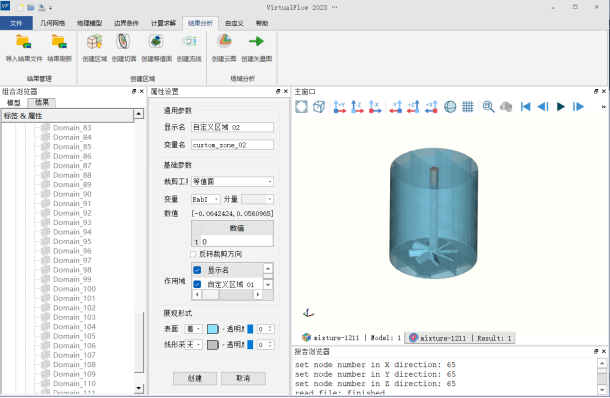

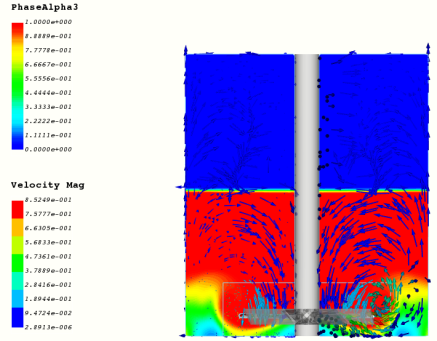

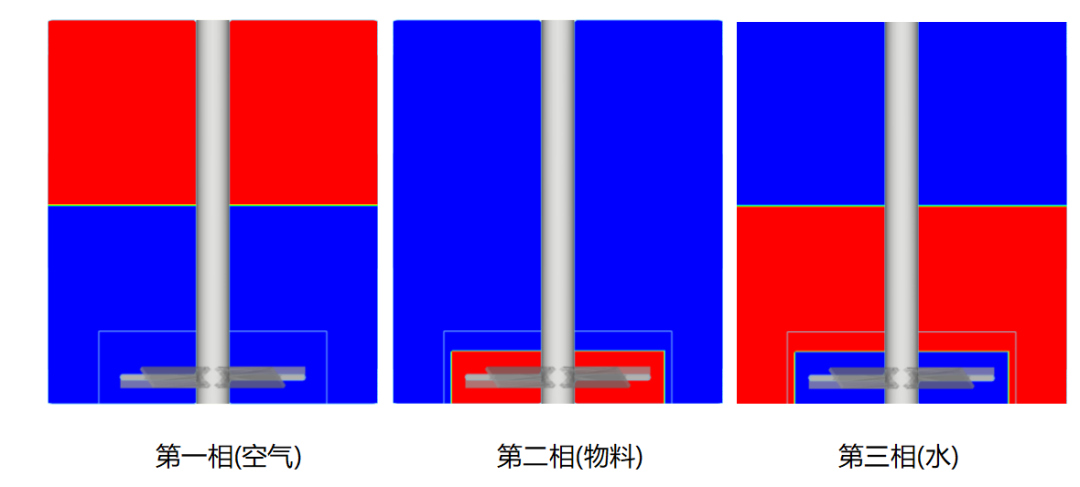

CFD在搅拌釜仿真中的应用是一个高度专业化的领域,在进行搅拌釜仿真时,存在如下一些难点:● 复杂流动特性:搅拌釜内的流动通常是复杂的,包括湍流、多相流、旋转流动等。这些流动特性使得精确模拟变得困难。● 搅拌桨形状与运动:搅拌桨的形状通常不规则,且其运动是旋转或往复的,这增加了仿真的复杂性。必须准确地模拟桨叶与流体之间的相互作用。● 边界条件和初始条件的设置:边界条件和初始条件的设置:CFD仿真需要准确的边界条件和初始条件,如入口速度、温度、搅拌桨的转速和初始相分布等。这些条件对仿真结果的准确性有很大影响。● 网络划分:网格划分是CFD仿真的重要步骤,它影响到计算的精度和效率。在搅拌釜仿真中,由于流动特性的复杂性,需要精细的网格来捕捉流动细节,但这会增加计算成本。● 模型验证和实验数据:为了验证CFD模型的准确性,通常需要与实验数据进行比较。然而,获取高质量的实验数据可能是一项挑战。● 化学反应的模拟:在许多应用中,搅拌釜内的流体可能发生化学反应。模拟这些反应的动力学和热效应是另一个难点。为了克服这些难点,工程师和研究人员通常需要具备深厚的流体力学背景,以及熟练的CFD软件操作技能。此外,与实验数据相结合的多物理场耦合仿真,以及不断发展的计算方法和算法,都有助于提高搅拌釜仿真的准确性和可靠性。 VirtualFlow在搅拌釜仿真的仿真实例及技术优势 本案例主要展示VirtualFlow在搅拌釜仿真中的应用,让大家了解VirtualFlow在网格处理、刚体运动和多相流模型的技术优势。● 高效结构化网格能力:VirtualFlow的高效结构化网格技术,能在秒级实现百万网格的划分,避免在前处理上花费大量的时间,有效提升工作效率。如下图所示,VirtualFlow不需要根据几何模型的结构生成贴体网格,而是直接生成结构网格块,网格生成速度非常快,且网格质量高,感兴趣的网友可以通过块收缩功能减少网格量。VirtualFlow的刚体运动指定非常简单,只需要在“几何对象”窗口下勾选“运动”,在“运动”标签下设置搅拌釜转轴的转速,即可实现转轴转动的相关设置。由于VirtualFlow生成的都是正交的结构网格,计算过程中,不会像贴体网格那样出现“负体积”的现象,计算报错几率大大减小。● 丰富的多相模型:VirtualFlow有丰富的多相模型可供选择如下图所示,VirtualFlow提供了欧拉体系和拉格朗日体系的多相模型,以适应不同的仿真需求。本案例使用均相模型,采用UDF的高级初始化,实现初始的相态分布,初始化的相分布如下图所示(通过高级初始化后,在后处理模块中可以展现初始化的结果): Paraview相比于传统的商用后处理方式几乎一样,只是在处理结果之前将流体域抠出来。即通过“创建域”的操作,抠出流体域,后续操作在抠出的流体域上进行即可。例如在抠出的流体域上创建“切片”,然后在创建出的“切片”上生成云图或矢量图。此外也可以通过Paraview或Tecploct等第三方软件进行后处理。搅拌器在化工等领域被广泛应用,传统的CFD软件对如运动、多相、湍流等过程的仿真会比较复杂,并且容易出现计算错误。但是通过此案例可以看出,与Fluent等传统商软相比,VirtualFlow能更加简单的实现搅拌釜搅拌过程的仿真,特别是在网格生成和旋转轴运动方面。并且在仿真过程中完全避免了因为网格变形导致的“负体积”问题,计算稳定性好。

Paraview相比于传统的商用后处理方式几乎一样,只是在处理结果之前将流体域抠出来。即通过“创建域”的操作,抠出流体域,后续操作在抠出的流体域上进行即可。例如在抠出的流体域上创建“切片”,然后在创建出的“切片”上生成云图或矢量图。此外也可以通过Paraview或Tecploct等第三方软件进行后处理。搅拌器在化工等领域被广泛应用,传统的CFD软件对如运动、多相、湍流等过程的仿真会比较复杂,并且容易出现计算错误。但是通过此案例可以看出,与Fluent等传统商软相比,VirtualFlow能更加简单的实现搅拌釜搅拌过程的仿真,特别是在网格生成和旋转轴运动方面。并且在仿真过程中完全避免了因为网格变形导致的“负体积”问题,计算稳定性好。 著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2024-03-05

最近编辑:1年前