【成功案例】长安汽车借助Altair HyperWorks™提升车辆部件模型开发速度与可靠性

本文摘要(由AI生成):

这是一篇关于长安汽车使用 Altair 解决方案实现车辆模型高效前处理的案例介绍。长安汽车一直致力于开发最安全的车辆,但面临车辆部件的前处理和设置非常耗时且容易出错的挑战。Altair 为长安汽车提供了构建自定义软件工具,将大多数前处理工作自动化的解决方案,使得长安汽车实现了高效前处理、自动化重复任务、建模加速 40-50%等优点。

主要看点

主要看点

行业:

汽车

挑战:

车辆模型的前处理是耗时且复杂的,如果手工操作会导致许多错误

Altair解决方案:

构建自定义软件工具,将大多数前处理工作自动化

优点:

· 标准建模流程

· 实现高效前处理

· 自动化重复任务

· 建模加速40-50%

客户介绍

客户介绍

车辆开发中包括安全性、排放和使用寿命,再加上原型的高成本等要求,给开发工程师带来了很大的压力。设计必须尽可能准确以节省宝贵的开发时间并使开发流程保持在预算范围之内。

计算机辅助工程(CAE)在满足这些开发目标的可行性中发挥着巨大作用,并且建立车辆及其部件的精确模型以进行分析和测试,直接影响整个汽车工业的整体效率。

长安汽车30多年来一直在制造和销售乘用车。其产业领导地位于十五 多年前建立,是中国第一家西式工程公司,如今该公司是中国四大汽车集团之一,保持着中国最畅销的汽车品牌的称号。

长安,中文意为“长久安全”,一直专注于开发最安全的车辆,如今公司采用CAE软件继续从事和改进这一使命。

挑战

挑战

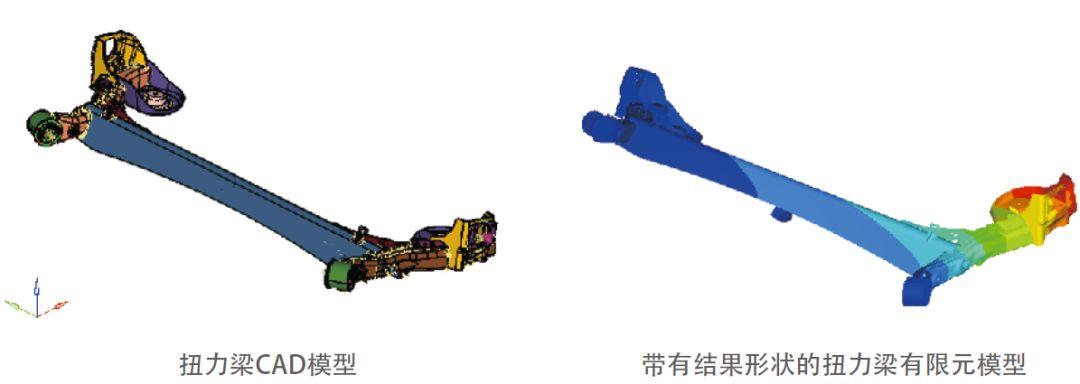

长安一直面临的一个痛点是车辆部件的前处理和设置,特别是扭力梁。

为了从模型中获得准确的结果,它必须尽可能接近物理现实,这可能非常耗时并且由于采用手工密集操作的流程而容易出错。这导致了开发过程中的一个主要瓶颈,使得他们越来越难在指定时间内完成项目。

解决方案

解决方案

长安一直使用 Altair HyperWorks™软件,并且熟悉Altair的咨询服务。他们可以与Altair企业解决方案组(ESG)进行讨论,来帮助他们找到在模型设置阶段遇到问题的解决方法。

Altair的团队能够对现有的解决方案进行封装定制,以满足长安的特定需求,称为长安底盘结构自动化工具。该自动化工具引导用户完成扭力梁模型前处理的必要流程,自动执行重复任务以节省时间。

使用长安底盘结构自动化工具,用户现在能够对扭力梁进行网格划分,使用Altair HyperMesh™实现与实际组件几乎相同的细节水平,根据分析数据在必要时创建焊缝,指定要应用的相应材料并确定他们的接触点。

该解决方案加速了模型的组织和快速网格的生成。团队现在可以通过标准化工具有效地执行所有与前处理相关的任务。

在模型设置完毕并准备好进行分析之后,可以将其导入Altail OptiStruct™或任何其他求解器,然后生成所需的结果。

结论

结论

长安底盘结构自动化工具使他们能够自动化和标准化地进行模型前处理,消除了大部分人为操作错误,提高了分析数据准确性的可信度。最重要的是,节省了宝贵的开发时间。得益于这个自动化工具,长安已将模型前处理时间缩短了40-50%。

“Altair为我们开发的长安底盘结构自动化工具改变了我们设计汽车零部件的方式。在此之前,我们的工程团队将花费数周时间来进行模型前处理。今天,我们可以自动化几乎所有的设置,将时间缩短到几天,并使我们的员工能够专注于在其他重要领域进行创新。”

——Ching hui Chiang

长安汽车(美国)CAE工程

由于该解决方案适用于所有车辆部件,长安期待将其应用于需要进行详细分析的所有复杂部件。该公司已经开始与Altair进行讨论,以进一步增强该工具,包括增加疲劳分析能力。