装配件尺寸链是如何计算,10实例具体说明!

装配件尺寸链是指在装配过程中,由多个零件的尺寸或相互位置关系组成的尺寸链。

1、锁定装配基准;

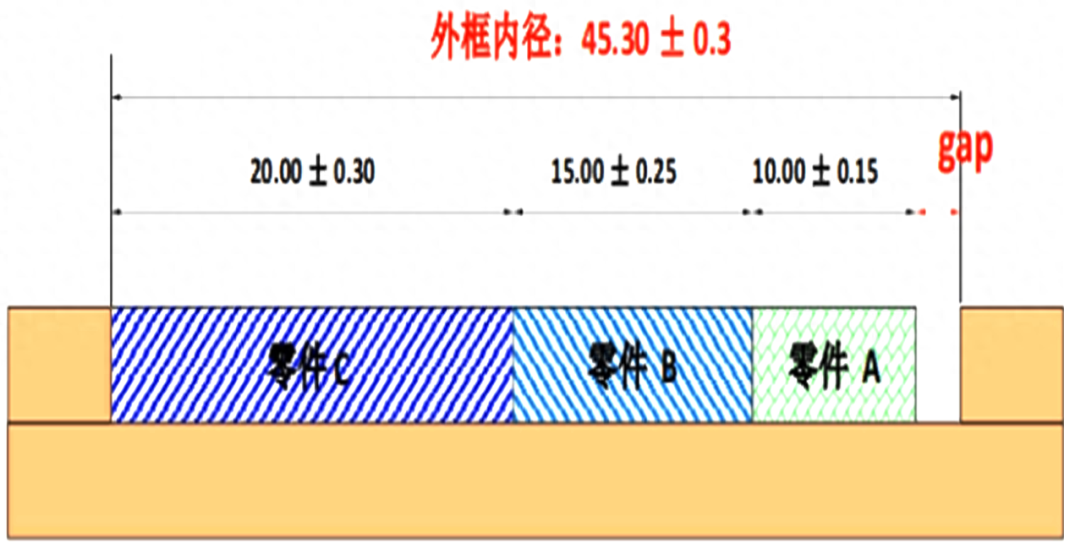

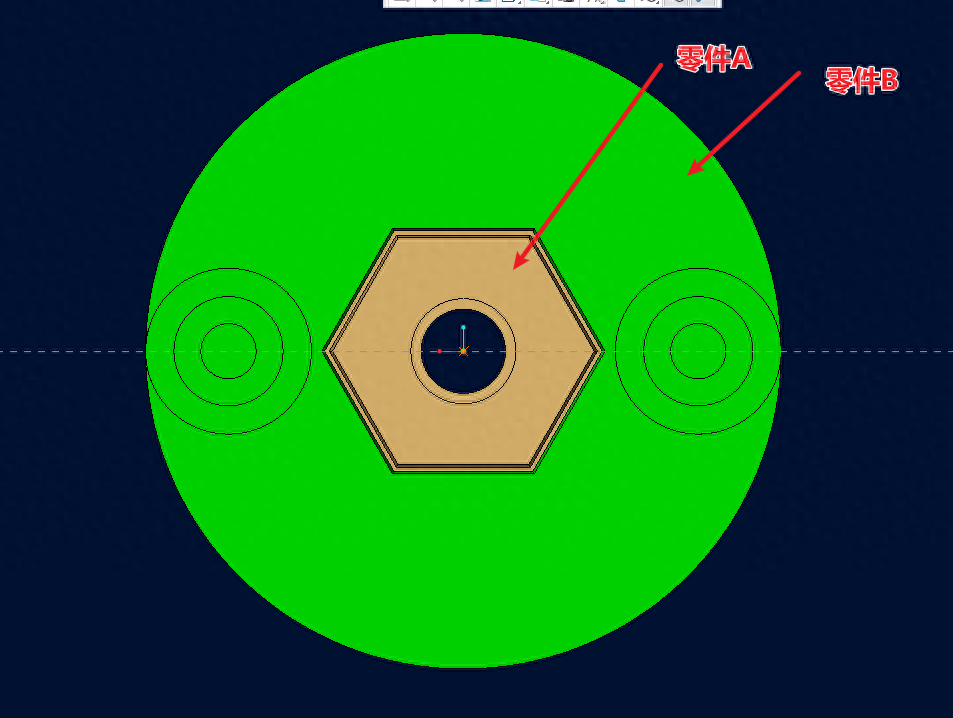

如图所示,通过计算来评估公差标注的合理性:

再计按下偏差计算:

外框内径下极限尺寸:45.0

零件A下极限尺寸:9.85

零件B下极限尺寸:14.75

零件C下极限尺寸:19.7

计算:

45.0-9.85-14.75-19.7=0.7

说明如果零件加工都处在下偏差的情况下,会产生0.7mm的装配间隙。零件在实际加工过程中无法保证零件都处在下偏差。

再按零偏差计算:

外框内径基本尺寸:45.3

零件A基本尺寸:10

零件B基本尺寸:15

零件C基本尺寸:20

计算:

45.3-10-15-20=0.3

说明假定零件都处在基本尺寸的情况下,会产生0.3mm的装配间隙。同样在零件实际加工时无法保证零件尺寸没有偏差。

《机械工程文萃》编者补充:

按图纸中标准的尺寸公差加工后可能出现的间隙。

最大间隙:45.6-9.85-14.75-19.7= 1.3

最小间隙:45-10.15-15.25-20.3= -0.7

说明在零件都满足公差要求的情况下,可能出现1.3毫米的间隙,也可能出现0.7毫米的干涉,这两种极限情况都有可能不满足装配要求。

结合以上分析,三种极端情况下装配的间隙分别为:-0.1、+0.7、0.3,计算不良率:

要计算不良率,需要先计算有多少个零件处于不良状态。

假设有n个零件,其中x为零件处在上偏差时的零件数,y为零件处在下偏差,z为零件处在基本尺寸时的零件数,那么不良零件的数量为x+y+z。

不良率为:

(x+y+z) / n x 100%

根据题目所给条件,可以列出以下方程组:

x + y + z = n

x = n * ( - 0.1 / ( - 0.1 + 0.3 + 0.7) )

y = n * ( 0.7 / ( - 0.1 + 0.3 + 0.7) )

z = n * ( 0.3 / ( - 0.1 + 0.3 + 0.7) )

将上述方程组带入下面的公式中即可求出不良率:

( - 0.1 * n / ( - 0.1 + 0.3 + 0.7) ) + ( 0.7 * n / ( - 0.1 + 0.3 + 0.7) ) + ( 0.3 * n / ( - 0.1 + 0.3 + 0.7) ) / n x 100%

解得不良率为:15.24%。

结合上面的公差计算,产品在良产过程中会存在15.24%的不良率风险,所以需要调整装配公差。

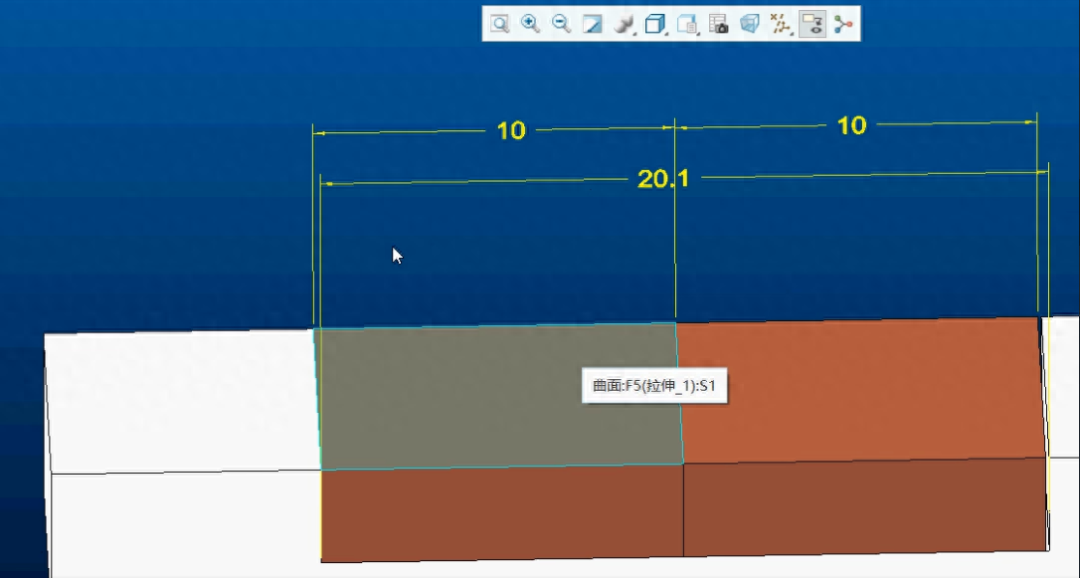

零件1公差为:10.00+0.00/-0.10;

零件2公差为:10.00+0.00/-0.10;

装配基准公差为:20.1+0.10/-0.00 。

这样公差链,无论是生产如何加工的话,只要是在公差范围以内,就会不存装配不良现象。

《机械工程文萃》编者点评:

1、同样没有明确给出最终的装配间隙值,所以是否合格没有明确的判断依据。

2、可以根据尺寸标注及给出的工程计算出最大间隙和最小间隙值。

最大间隙值:20.2-9.9-9.9=0.4

最小间隙值:20-10-10=0

可以得到的结论是装配间隙在0-0.4之间,并不能判断是否合格,不能说“不存在装配不良的现象”,甚至不能下结论说装配不存在干涉现象,因为还可能存在几何公差的问题。

编者注:读者自行理解。可在留言区交流。

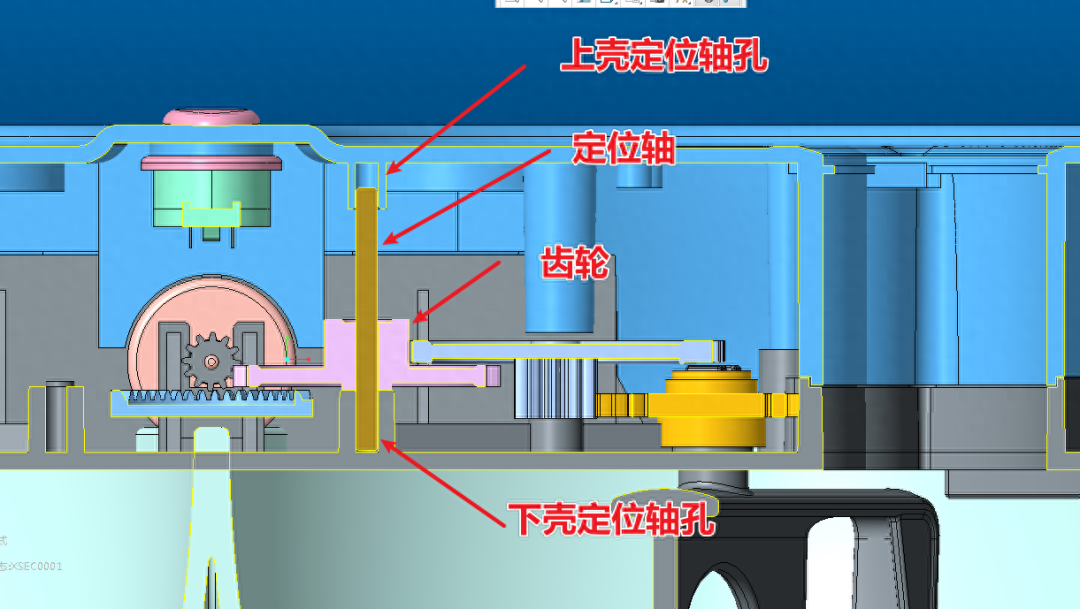

锁定定位轴与下壳位的垂直度,

编者注:读者自行理解。可在留言区交流。

编者注:读者自行理解。可在留言区交流。

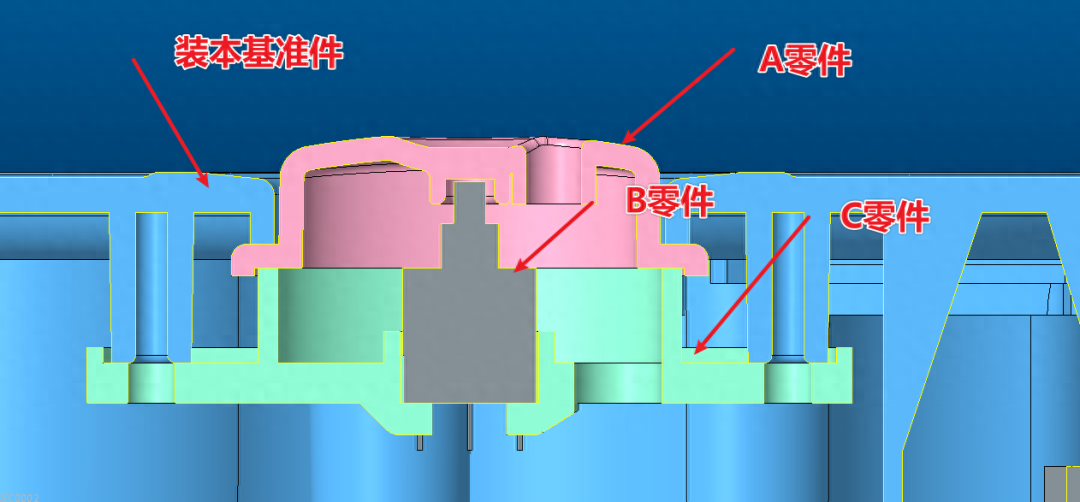

下壳凸止口公差必须小于,上壳凹止口公差,才能确保装配外面美工线高度的一致性。

编者注:读者自行理解。可在留言区交流。

编者注:读者自行理解。可在留言区交流。

编者注:读者自行理解。可在留言区交流。

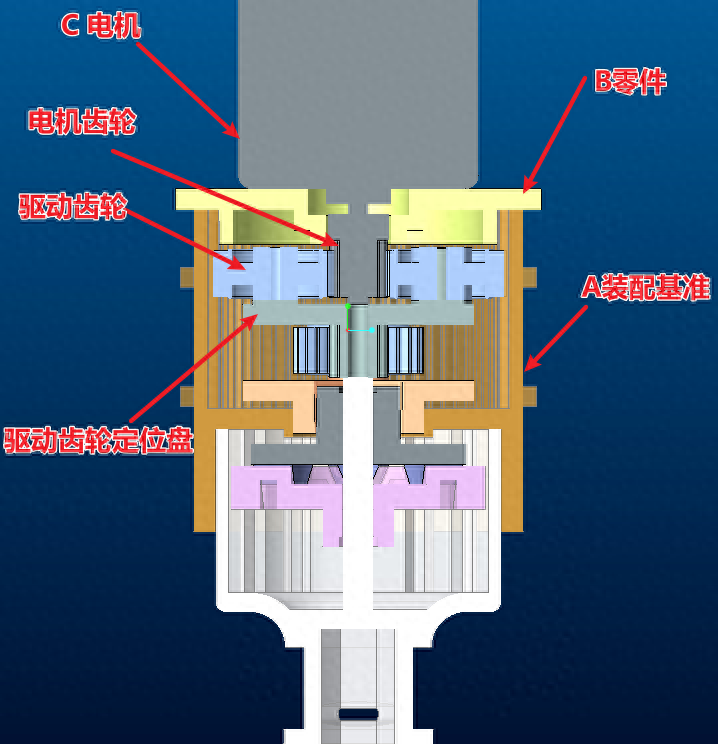

如图所示先保证A装配基准公差;

编者注:读者自行理解。可在留言区交流。

编者注:读者自行理解。可在留言区交流。

编者注:读者自行理解。可在留言区交流。

编者注:读者自行理解。可在留言区交流。

编者注:读者自行理解。可在留言区交流。

-End-

免责声明:本文系网络转载或改编,仅作分享所用,未找到原创作者,版权归原作者所有。如涉及版权,请联系删。

来源:非标机械专栏