基于Hypermesh和LS-DYNA金属冲压成型案例仿真攻略

本文摘要(由AI生成):

文章主要介绍了冲压成型的概念、应用和工艺流程。冲压成型是一种利用压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件的加工成型方法。冲压成型在汽车行业中应用广泛,其中热冲压成型是一种专门用于汽车高强度钢板冲压成型件的新技术,也是实现汽车轻量化生产的关键技术工艺之一。热冲压成型的五大工序包括落料、奥氏体化、转移、冲压和淬火以及后续处理。

一、写在前面

冲压成型是指靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件(冲压件)的加工成型方法。冲压的坯料主要是热轧和冷轧的钢板和钢带。

二、冲压成型在汽车行业应用

热冲压成型(Hot stamping / Hot press forming)也称冲压硬化,是近年来出现的一项专门用于汽车高强度钢板冲压成型件的新技术,也是实现汽车轻量化生产的关键技术工艺之一。

常见的汽车热冲压零件,采用热冲压成型技术制得的冲压件强度可高达1500MPa,且在高温下成型几乎没有回弹,具有成型精度高、成型性好等突出优点,因此引起业界的普遍关注并迅速成为汽车制造领域内的热门技术,广泛用于车门防撞梁、前后保险杠等安全件以及A柱、B柱、C柱、中通道等车体结构件的生产。

热冲压成型的五大工序

落料:是热冲压成型中的第一道工序,把板材冲压出所需外轮廓坯料。

奥氏体化:包括加热和保温两个阶段。这一工序的目的在于将钢板加热到一个合适的温度,使钢板完全奥氏体化,并且具有良好的塑性。

转移:指的是将加热后的钢板从加热炉中取出放进热成型模具中去。在这一道工序中,必须保证钢板被尽可能快地转移到模具中,一方面是为了防止高温下的钢板氧化,另一方面是为了确保钢板在成型时仍然处在较高的温度下,以具有良好的塑性。

冲压和淬火:在将钢板放进模具之后,要立即对钢板进行冲压成型,以免温度下降过多影响钢板的成型性能。成型以后模具要合模保压一段时间,一方面是为了控制零件的形状,另一方面是利用模具中设置的冷却装置对钢板进行淬火,使零件形成均匀的马氏体组织,获得良好的尺寸精度和机械性能。

后续处理:在成型件从模具中取出以后,还需要对其进行一些后续的处理,如利用酸洗或喷丸的方式去除零件表面的氧化皮,以及对零件进行切边和钻孔。热冲压件由于强度太高,不能用传统的手段对其进行切边及钻孔加工,而必须用激光技术来完成。

以上内容来自网络,接下来,笔者将从仿真设计的角度来阐述一个Hypermesh联合Dyna金属成型案例,让你拥有金属成型/金属回弹 仿真分析能力。希望对学习型仿真秀工程师有所帮助!

三、冲压成型仿真设计要点

MAT3、MAT20材料的建立;

壳网格属性*SECTION_SHELL的建立;

部件与材料属性的关联(这里的材料、属性、部件一一对应,防止混淆);

接触设置;

节点集的建立;

边界条件的建立;

载荷曲线的建立、强制载荷的施加;

控制卡片定义。

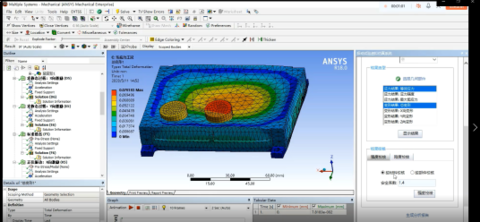

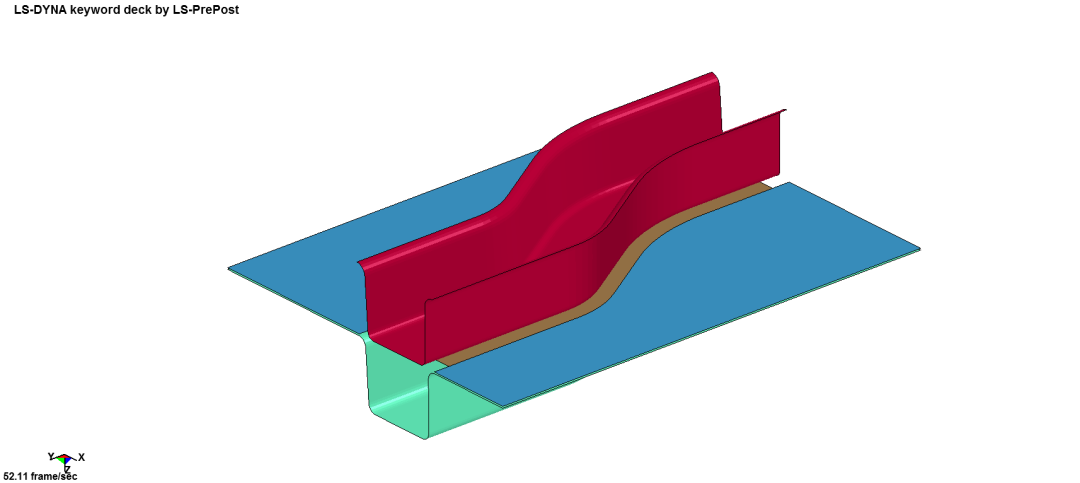

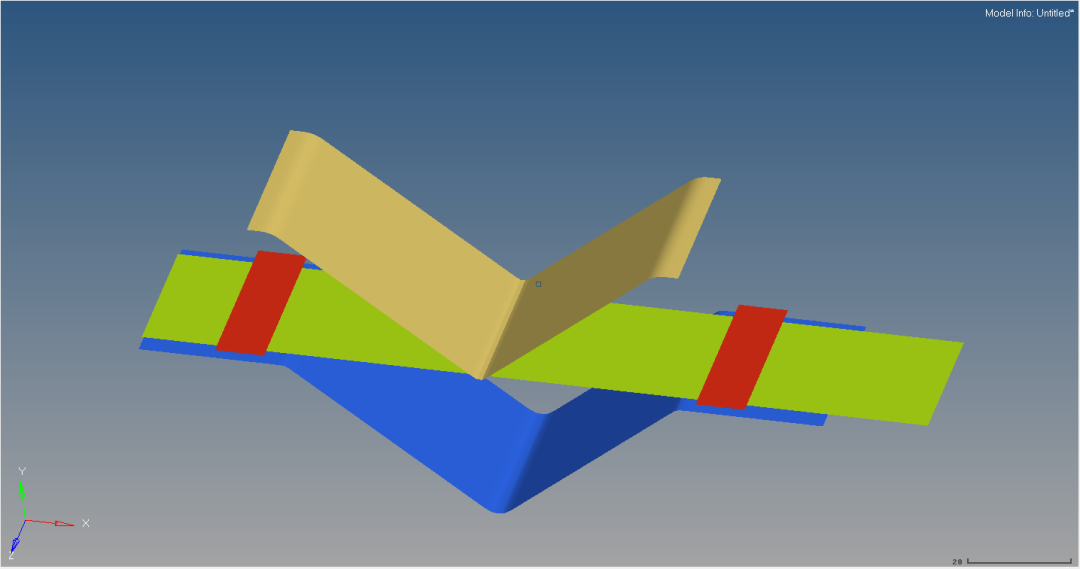

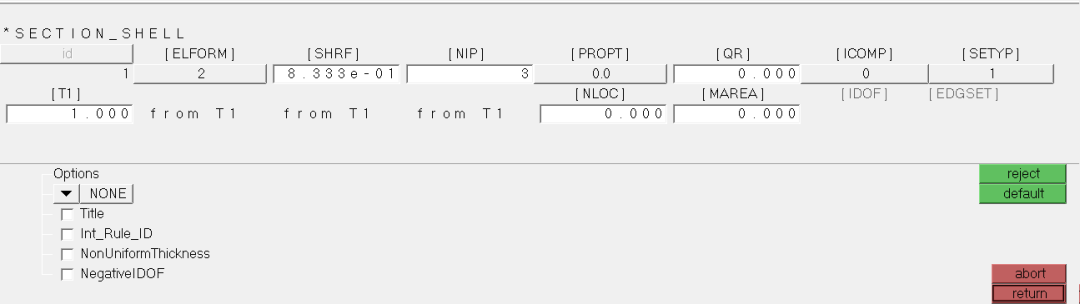

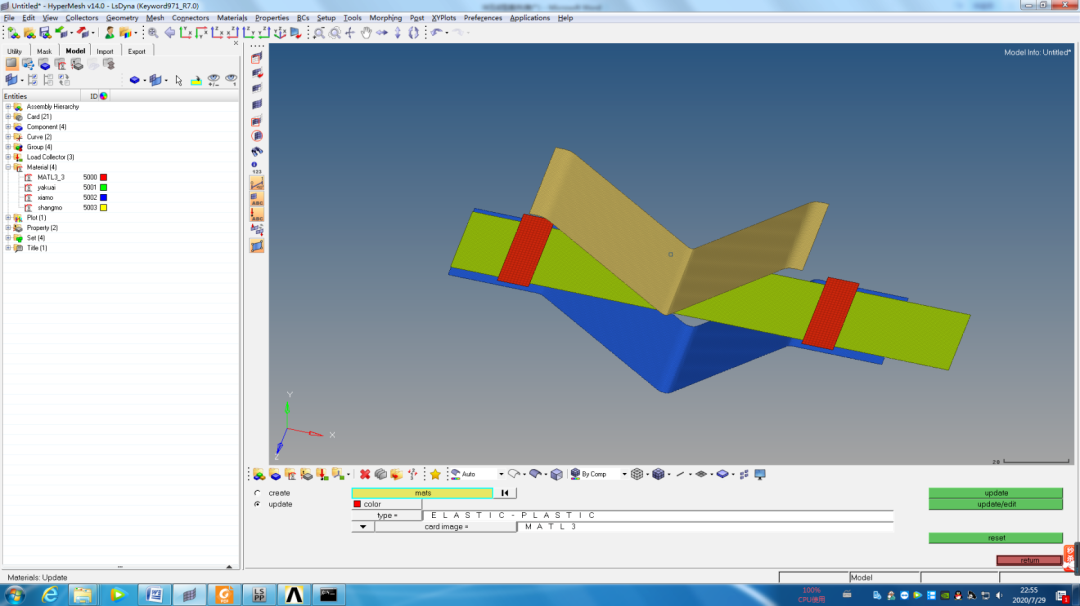

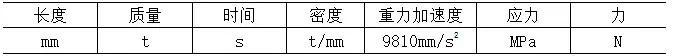

三、网格模型

如图所示:上模、下模、压块、板料分布以及模具形状如下图所示;上模、下模、压块采用刚体材料(DYNA中20#材料本构),板料采用的弹塑性材料(DYNA中3#材料本构)。

四、材料建立

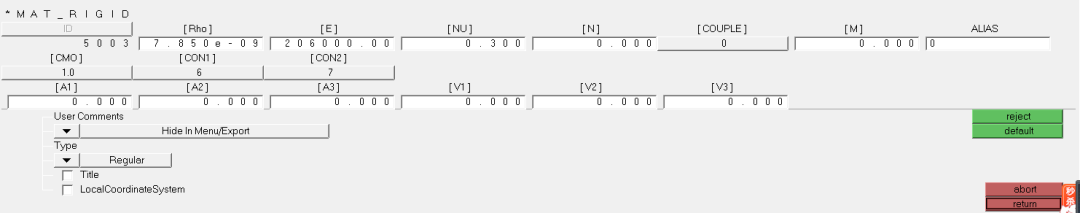

具体参数输入如下:

2、建立下模材料,并赋予相关参数

具体参数输入如下:

3、建立压块材料,并赋予相关参数

具体参数输入如下:

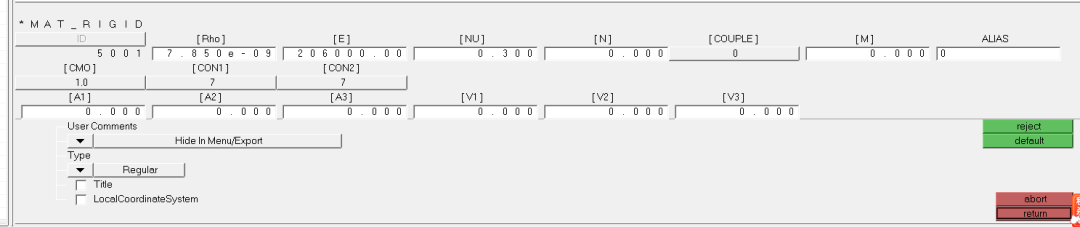

4、建立板料材料,并赋予相关参数

具体参数输入如下:

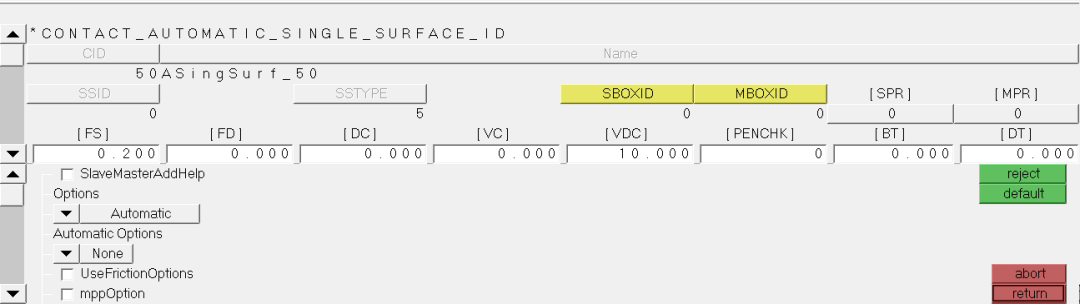

五、属性建立

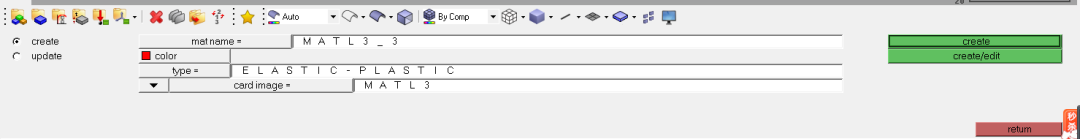

1、建立SectShell_1, 并赋予相关参数(参数仅用于本案例分析,切勿实际应用)

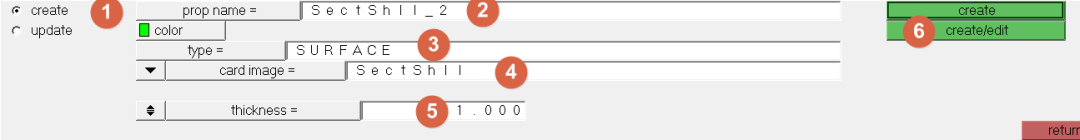

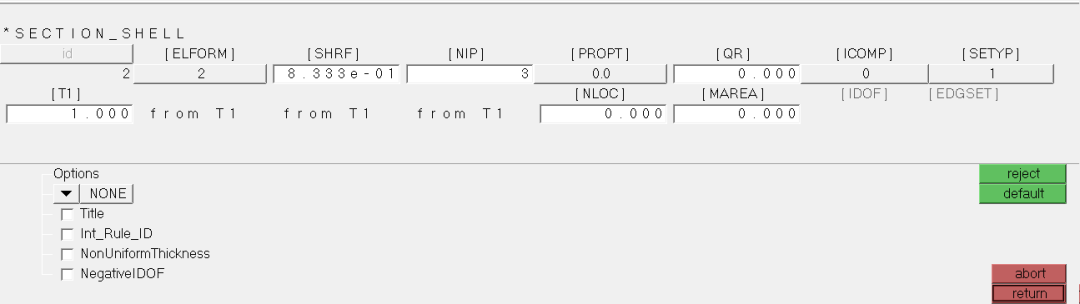

2、建立SectShell_2, 并赋予相关参数(参数仅用于本案例分析,切勿实际应用)

3、建立SectShell_3, 并赋予相关参数(参数仅用于本案例分析,切勿实际应用)

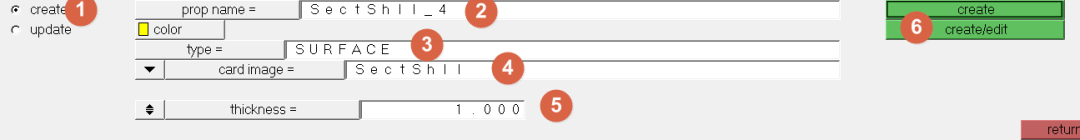

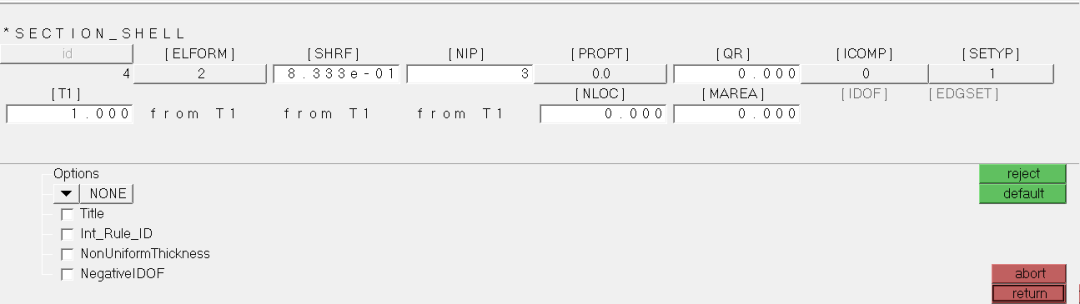

4、建立SectShell_4, 并赋予相关参数(参数仅用于本案例分析,切勿实际应用)

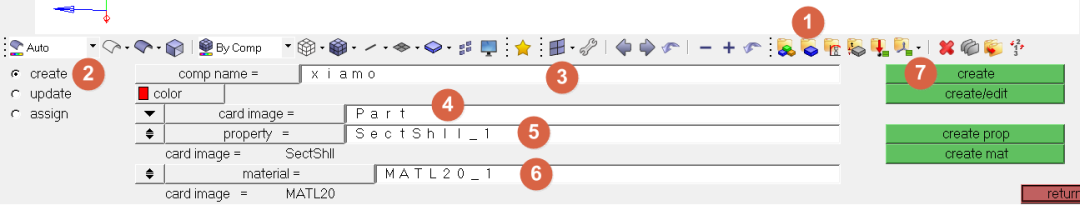

六、建立部件,并与材料、属性的关联

建立部件1:xiamo

建立部件2、3、4并关联,方法同上,对应关系如下:

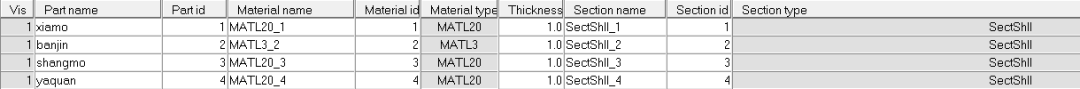

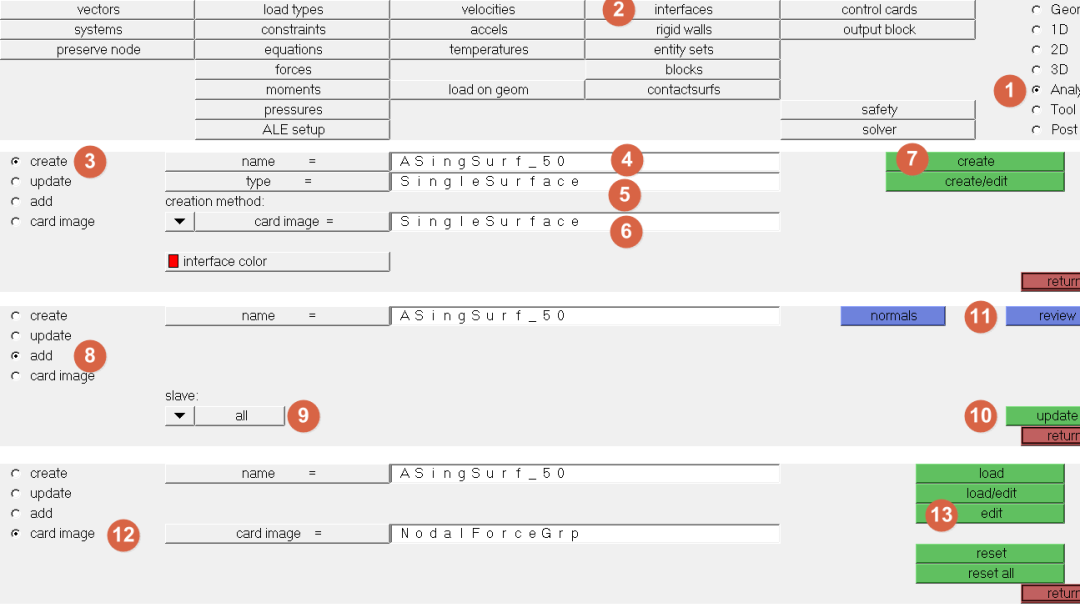

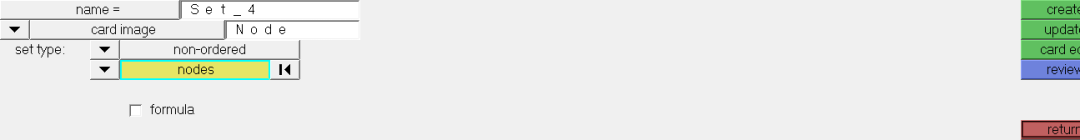

七、接触设置

在整个冲压过程中,将所有部件设置自接触,并设置接触参数:

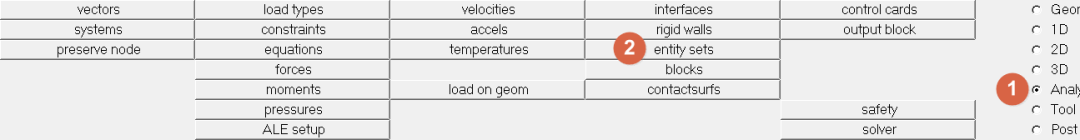

八、边界条件设置

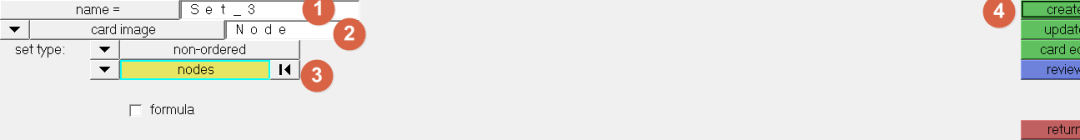

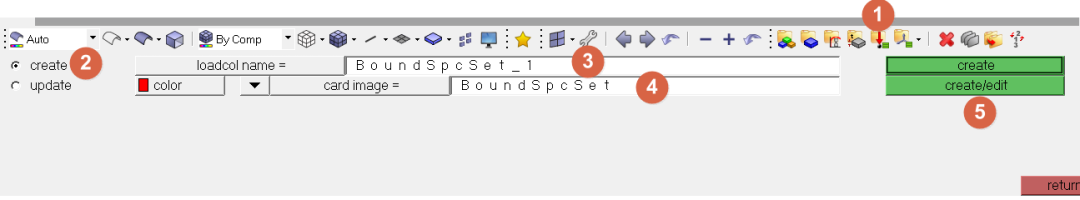

1、下模节点集的创建

2、创建下模全约束

3、创建压圈节点集、并添加全约束:方法同1、2

4、创建钣金边界条件:方法同1、2。考虑到钣金在冲压过程中的运动特征,限制其set所在的边仅在YZ平面内运动。

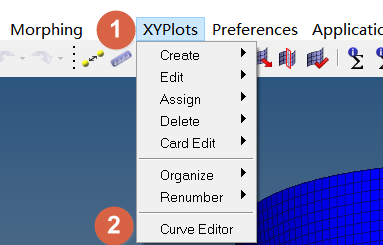

九、 创建载荷曲线,并施加强制载荷

(此步骤在LS-prepost中实现)

1、分别设置6条曲线用于控制上模的运动过程,曲线3-6数值相同,在此不做展示

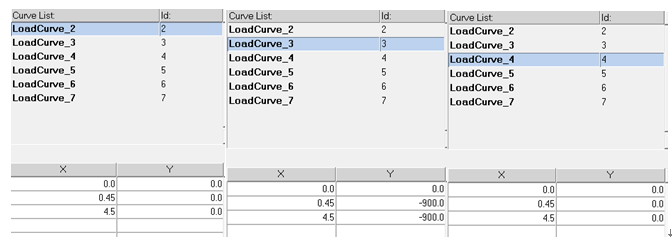

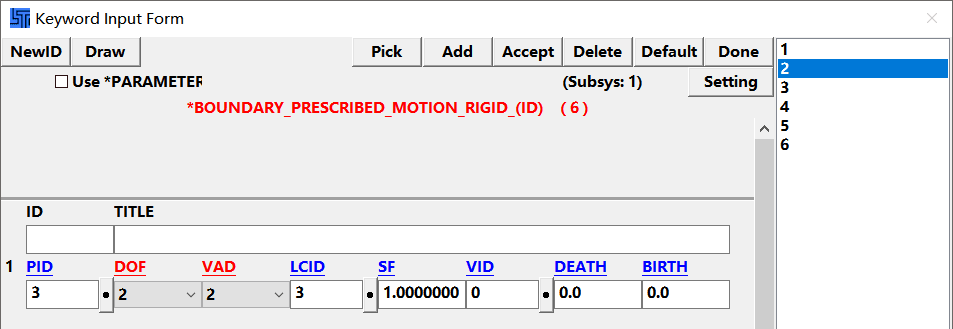

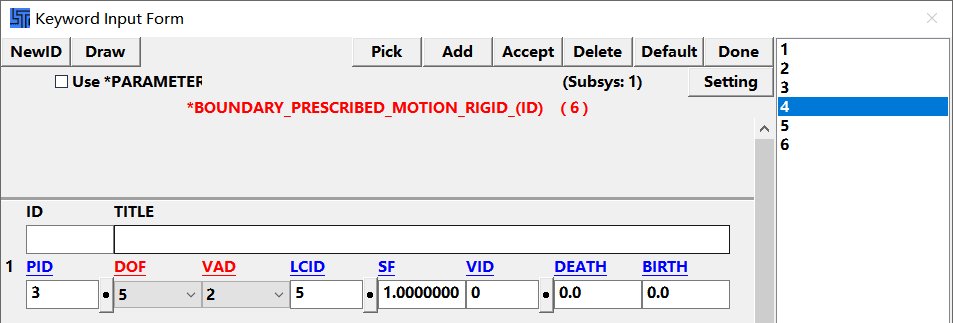

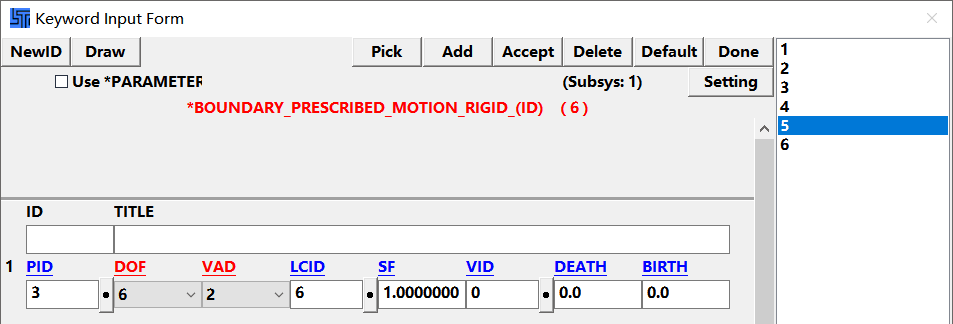

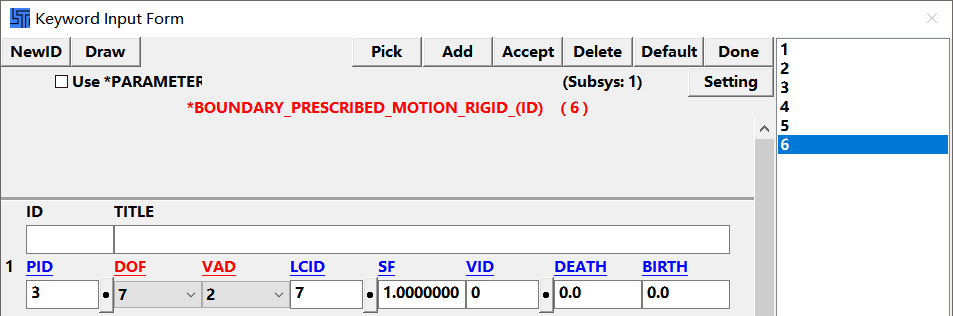

2、施加强制载荷(对6个方向施加强制载荷)

PID:选择施加对象为上模;

DOF;载荷曲线应用的自由度;

VAD:选择载荷类型(速度、加速度、位移);

LCID:选择加载曲线;

SF:缩放系数。

更多详细参数参见用户手册。

十、输出关键字设置

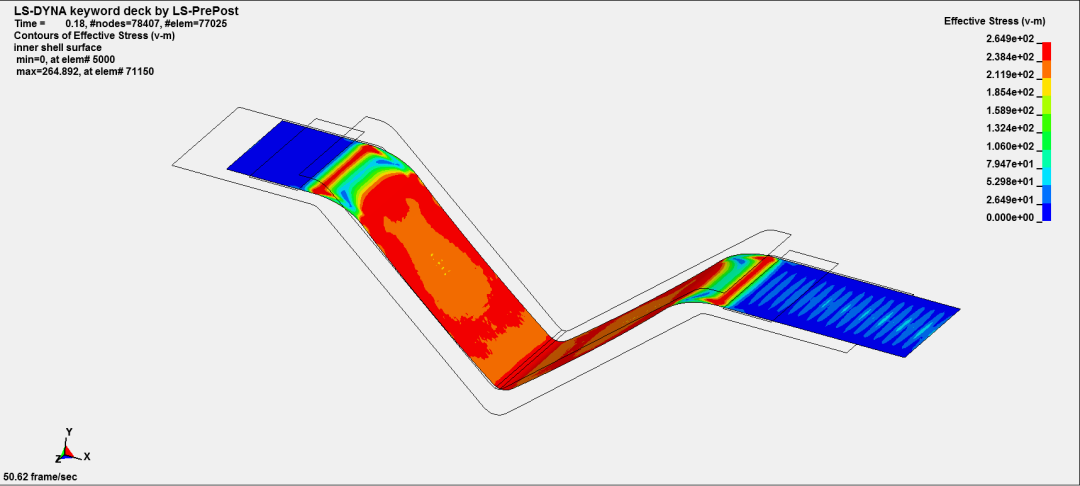

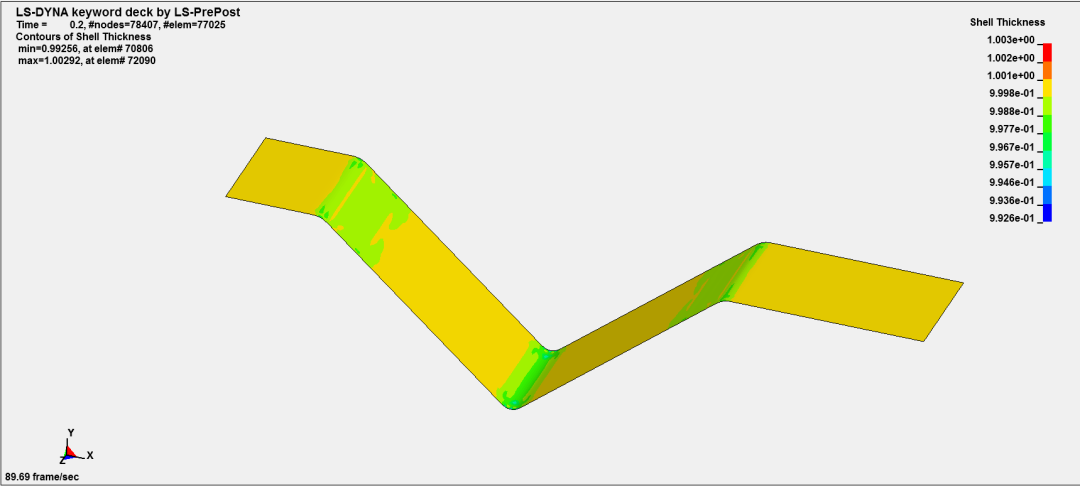

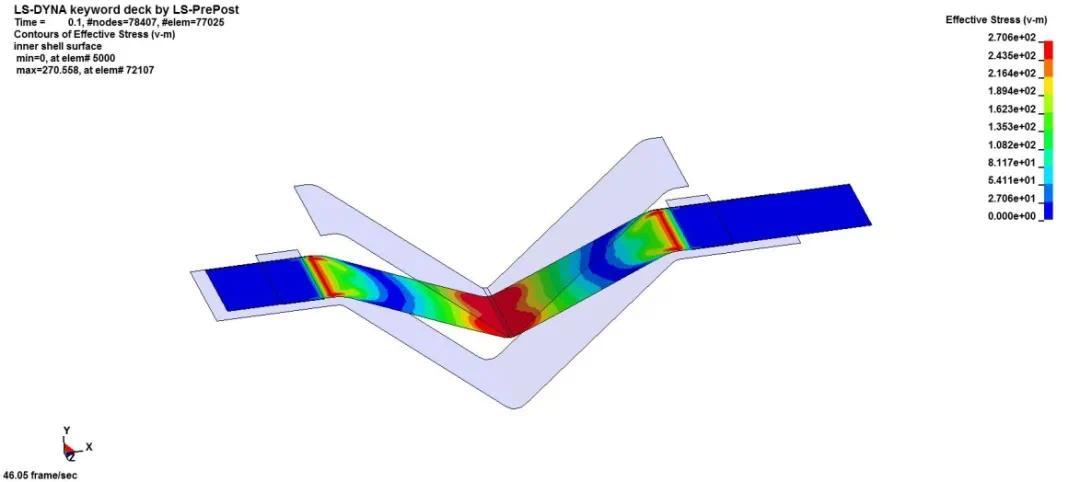

十一、分析结果

十二、Hypermesh联合Dyna金属成型系列课程9讲

受仿真秀平台的邀请,笔者原创的精品课《Hypermesh联合Dyna金属成型系列课程9讲》让你拥有金属成型/金属回弹 仿真分析能力,目前已经更新完结,欢迎订阅。

我的课程安排如下:点击下图可以观看视频体验

学习型仿真工程师 理工科院校学生 从事冲压成型的工程师,模具设计工程师 LS_DYNA软件学习者和应用者

学员可以掌握LS_Dyna冲压成型、回弹分析、仿真分析方法以及hypermesh中的高效建模方法等 掌握爆炸K文件的构成以及编写。

掌握常见冲压结构,包含建模方法、回弹分析、结果评估;

掌握常见冲压成型模拟的注意事项;

掌握无辊压成型、多工步分析模拟方法;

解决学员在学习过程中资料陈旧、无参考模型的痛点;

订阅用户,可以及加入讲师个人的VIP学习群,与讲师持续交流。也可以联系小助手直接获得模型文件和资料。