叶轮机械仿真前处理的那些事(Ⅰ)

本文摘要(由AI生成):

本文介绍了叶轮机械CFD仿真的难点以及前处理过程中的几何模型处理问题。文章通过一个具体问题,讨论了叶片三维模型处理的方法和注意事项。文章提到,ANSYS BladeEditor在逆向提取叶片型面数据时存在一些问题,而NUMECA FINE/TURBO则能够解决这些问题。最后,文章介绍了NUMECA的总体解决思路,并通过图片展示了相关操作。文章为从事叶轮机械CFD仿真的读者提供了有价值的参考。

1 概述

叶轮机械的CFD仿真与通用CFD仿真过程没有什么不一样,同样包含前处理、求解设置、后处理三大过程。由于叶轮机械的特殊性,诸如旋转周期性、动静叶片干涉等,使得叶轮机械的CFD仿真相比通用CFD仿真难度有所增大。

前处理过程一般包含几何模型的处理和网格划分两方面内容,现在通过引入一个具体问题,来讨论下几何模型处理。

2 问题描述

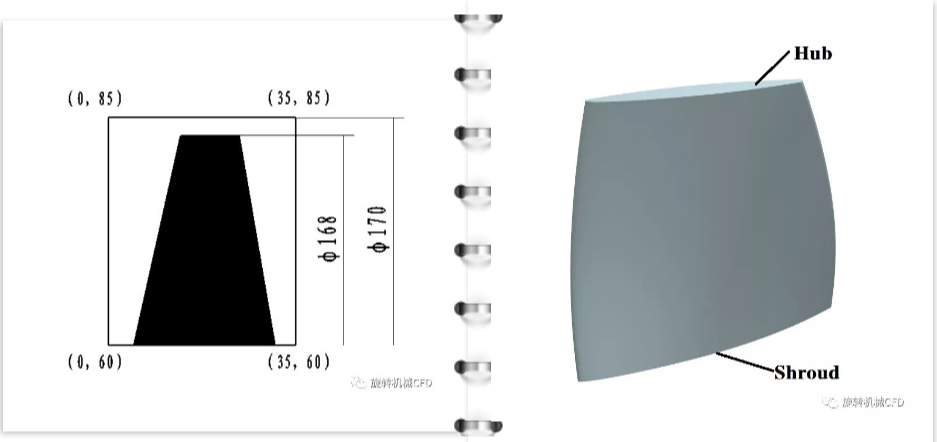

已知数据:叶片三维模型和子午设计图,子午视图重显示,叶片叶顶间隙为1mm(单边间隙),图如下所示。

要求:通过逆向提取叶片型面数据,对叶片进行三维数据点的描述,以在专业叶轮机械网格划分软件模块中进行网格划分。

3 问题分析

首先,我们想到,在ANSYS BladeEditor中进行逆向,我们可以在草图中绘制hub、shroud、inlet和outlet四条线,生成flowpath,但是,因为叶顶间隙的存在,会使得flowpath包不住blade,逆向导出不了线条,如若将shroud线位置调整,又会使模型与设计偏离。

就算调整了,在叶片前缘尾缘曲率变化大,需要在这些设置较多的点来更贴近几何,因为这些点是用来形成B样条曲线来表达几何的,然而在ANSYS BladeEditor无法实现,只能按照默认,均匀的输出相应的点。

此外,ANSYS BladeEditor对叶片前缘尾缘的形状有一定的识别性,几何形状复杂或者不规则(变导圆)时,也会导不出数据点。

那么怎么解决这些问题呢?NUMECA FINE/TURBO能够解决这些问题吗?答案是可以。那么numeca是以什么样的思路来解决的呢,以下介绍之。

4 NUMECA解决方案

numeca总体解决思路:

我们按实际尺寸要求写hub.dat和shroud.dat两个文件已备AutoGrid使用。

用IGG的网格面来贴合叶片型面,在前缘尾缘进行加密,然后输出网格片数据点。在AutoGrid4中,将blade在hub和shroud上进行expand(扩展),以满足numeca要求的balde必须与hub和shroud相交,以此输出geomturbo文件。

最后在AutoGrid5中导入相应文件进行网格划分,设置叶顶间隙、叶根导圆等。

用两张图来展示下。