CFD仿真技术在商用车开发中的应用研究

CFD仿真技术在商用车开发中的应用研究

基于CFD仿真技术,模拟整车的空气流动、能量流动情况,进行汽车造型设计、机舱热管理、驾乘舒适性设计、热害设计及空调除霜等的开发和优化,通过优化系统及部件的空气动力学性能,减少车辆能耗,提升车辆的空气动力学性能、安全性、舒适性,节省项目开发的时间和成本。

1 技术路线

1.1 数学模型

本文以轻型商用车为研究对象,基于商用三维流体仿真软件STAR-CCM+进行研究,针对稳态流场分析,考虑到湍流影响,文中选用流体软件中提供的Realizable k-ε湍流模型进行模拟计算,湍流控制方程为三维不可压缩雷诺时均Navier-Stokes方程。

1.2仿真模型

运用有限元分析软件对轻型商用车几何结构进行处理,针对研究分项的对应模型部件,外气动、热管理及热害计算模型需要提取驾驶室、发动机、变速器、底盘、排气系统、冷却系统、货箱等系统部件的外表特征,着重细化进气格栅、冷却模块、动力系统及其附件等相关部件特征。将处理过网格模型导入到流体软件中,建立风洞仿真模型,根据模型特征,采用流体软件中Trimmer单元进行域的设定,冷凝器、中冷器及散热器芯体采用多孔介质模拟,设定惯性阻尼、粘性阻尼系数及方向,冷凝器、散热器及中冷器芯体设置高温流体与外界空气的热交换性能,另外,热害计算中的发动机、排气周边线束、排气系统隔热罩、管路结构及涡轮增压器等高温部件设置热物理性能属性。

热舒适性模型处理时,提取HVAC暖风总成及风道、车身等内表面几何结构,提取假人模型及座椅等外表面几何结构,重点保留前暖总成内风机、换热器等相关部件几何特征。

1.3边界条件

轻型商用车外气动、热管理、热害性能计算模型入口边界设置为风速,出口边界设置为标准大气压值,模拟风洞的周边为滑移壁面,地面设置行车速度,驾驶室下部区域地面设置一定摩擦性能,轻卡轮胎为旋转轮胎,散热器、中冷器、冷凝器为多孔介质,输入惯性系数及粘性系数。热管理模型需设置冷却模块换热性能数据,热害计算模型需设置排气歧管、涡轮增压器和后处理模块等高温热部件的热物理性能。

热舒适性模型计算中,在外界自然条件下设置内外循环的吹佛模式,采用太阳辐射分析,流动介质采用理想气体,并考虑重力影响。设置HVAC暖风风机转速,风道设置为壁面绝热条件,将座椅设置为壁面绝热条件,车身壁面和车窗玻璃设置为对流换热条件。换热器芯子视为多孔介质,设定惯性阻力系数及粘性阻力系数,其他部分按照流体区域计算,在芯子前后与它交界处设置交界面,前暖芯子及底暖芯子均设置高温冷却液与空气的换热参数。

2 气动特性

轻型商用车空气动力学性能主要体现在车身设计上,如前脸造型和流线设计、保险杠导流板、导流罩与货箱匹配等。减少可能在驾驶室前脸附近形成湍流的元素,如后视镜、挡风玻璃、进气格栅设计等,优化车身曲率,调整前面罩曲率,确保车身各个部分流线型有助于降低风阻。

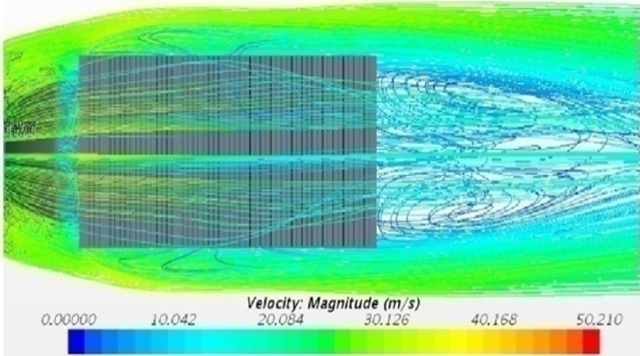

2.1计算内容

通过计算整车外流场,获得整车流线、零压面速度、整车压力、截面矢量、风阻系数、升力系数等整车外气动参数。从整车流线中研究导流罩与驾驶室衔接匹配,导流罩倾角过大会导致正压区域过大,通过减小倾角壁面正压区实现,研究导流罩延伸面与货箱匹配契合度;从截面速度矢量中研究格栅进气流通状态,保险杠倾角导流状态,前面罩角板处气流分离情况等。

整车流线速度云图

2.2 优化方法

为得到更小的风阻系数,调整导流罩和前车顶的搭接处流线过渡,减小导流罩和货箱间隙,优化导流罩宽度以两侧翼面的角度;调整后视镜角度,使空气经过后视镜导流后,气流冲击在侧窗,减小气流分离,缩小尾涡区域,减小风阻系数;调整角板倾斜角度,使角板附近速度矢量方向有连续性,无涡流无突变;改变保险杠倾斜角度,增加保险杠下方导流板,提升流体性能。减小前轮罩后部结构长度,使得轮胎旋转气流导出不受阻碍。增加货箱顶部斜角,增加货箱尾部立柱角度,充分导流尾部气流。

3 机舱热管理

轻型商用车机舱热管理主要是对机舱内中冷器、散热器、冷凝器、风扇及水泵等部件的性能匹配及布置管理,建立整车机舱冷却系统仿真模型,计算大扭矩、额定、高速、爬坡工况下机舱内部流场走向及冷却系统内流温度,评估冷却系统的散热性能。

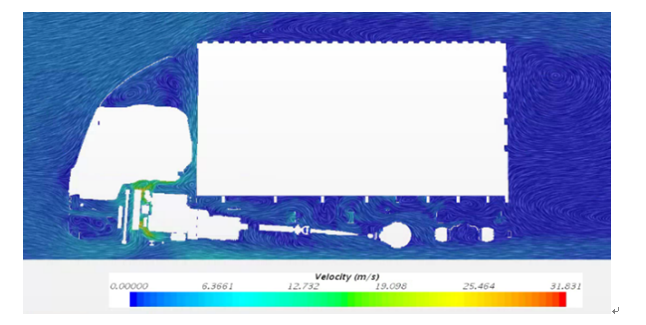

3.1计算内容

对整车冷却模块进行流场及热场计算,研究机舱内部冷却系统速度场及温度场,计算额定、大扭矩、高速、爬坡工况下冷却芯体热侧及冷侧速度、温度。研究冷凝器器护风圈覆盖冷凝器情况,冷凝器上下端是否有热回流,散热器两侧是否存在热回流,研究流体导流情况,观察冷凝器出风是否吹向散热器,研究风扇位置是否合适,进出水口温度状态。。

3.2 优化方法

为得到更优的热平衡性能数据,使冷却模块内各部件布置及选型满足要求,依据计算结果,对其进行优化研究,其中包含多种方案,如加高冷凝器护风圈,使得护风圈能够完全覆盖冷凝器,以减少冷凝器上下端热回流;更换高效率风扇,减小风扇与护风圈间隙,提高风扇吸风性能,调高风扇速比,提升风扇转速,或更换吸风能力更强的风扇,提升散热器进风,使得各工况下冷却芯体冷热侧口速度、温度改善,冷却系统的散热性能提升。

4 热害性能

轻型商用车热害性能研究对动力系统及附件进行热害分析,主要涉及机舱内部冷却系统及排气系统周边线束的热流场,研究大扭矩工况及热浸工况下线束温度,提出热控制方案,与线束材料耐温数据对比,确定采用何种隔热方式保护周边线束件。

4.1计算内容

计算机舱内部冷却系统及排气系统周边线束热流场,对比大扭矩工况及热浸工况下线束温度,研究热控制方案。研究冷却模块内部区域流线分布,查看有否存在高温滞止区。 研究排气系统向周边塑料件辐射热情况,在确保参数设置无误情况下,查看线束表面温度,对高温金属件的隔热措施越好,周边塑料件热害风险越小。研究相同壁厚的铸铁和镀铝钢板隔热罩的隔热能力,研究相同材料不同壁厚隔热罩的隔热效果。

4.2 优化方法

协调热部件周边件布置情况,尽可能增加传热距离,减小热影响。基于动力附件处隔热罩进行优化,相对于1mm厚度隔热罩,1.5mm厚度隔热罩隔热性能有大幅改善,随着厚度增加,隔热性能改善情况相对趋缓,采用1.5mm厚度的铸铁隔热罩及1.5mm的镀铝钢板隔热罩,排气歧管、涡轮增压器处线束及后处理附件最高表面温度均满足要求,鉴于轻量化要求,可选用1.5mm厚度的镀铝钢板隔热罩方案。

整车及后处理系统速度云图

5 热舒适性

轻型商用车机舱热舒适性研究驾驶室内循环吹面吹脚模式下驾驶舱热舒适性性能,驾驶室内流速整体分布趋势,吹面出风口风量分配均匀性,从人体表面速度分布评估驾驶室内速度分布均匀性,分析驾驶室内人体模型各监测点温度分布,研究驾驶室内平均温度分布,内极限温差,PMV和PPD数值匹配目标值要求,评估冬季采暖性能。

5.1计算内容

通过计算内外循环吹面、吹脚、吹面吹角模式下驾驶舱热舒适性性能,研究空调出风口风量分配比例,分析了驾驶舱内流场状态,含人体模型表面风速及温度,进行热舒适性评价。研究吹面管道出口风量分配均匀性;研究驾驶舱内空气空间分布速度、人体表面风速;研究驾驶舱内空气空间分布温度、人体表面温度。 研究驾驶舱内人体表面速度及温度分布情况,与要求PMV\PPD对比。

5.2 优化方法

为得到更优的人体热舒适性数据,提升客户满意度,研究了多种性能提升的方式,如调整管道曲线弧度、分流占比,使左、中左、中右、右侧风量分配比例基本相当,中部略多于两侧,且流线型管道内表面可减小压力损失。 调整出口位置及格栅方向,使驾驶舱内速度分布相对均匀,人体表面绝大部分温度基本在15℃-25℃。 基于内流场环境,对燃油车、混动车暖风芯体及电动车PTC的热输入功率、单体换热性能充分验证,改善结果满足基本要求:-0.5<PMV<+0.5、PPD<10%。

6 除霜性能

利用流体力学方法对汽车空调除霜过程进行稳态和瞬态分析,并对除霜风道结构进行优化,计算优化模型的霜层融化时间及区域,与寒区除霜试验结果及国标企标进行对比优化,提升空调除霜性能。

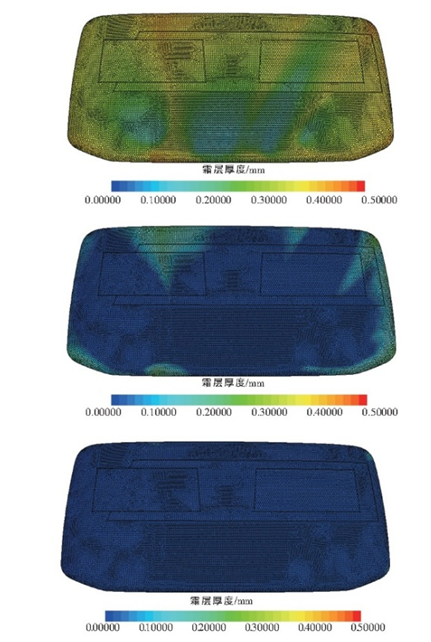

6.1计算内容

计算空调除霜稳态分析,依据分析结果改进除霜风道结构,优化流场,然后在优化后模型上进行瞬态分析,瞬态分析结果与性能指标对比。 国标规定,20min时,C区有80%完成除霜,25min时,C’区有80%完成除霜,40min时,A区域有95%完成除霜。研究除霜管道出口风量分配均匀性; 研究稳态计算前挡及侧窗玻璃1m/s、 1.5m/s、2m/s区域覆盖比例 ; 研究入口温升参数条件下,霜层融化时间及区域占比。

玻璃除霜效果云图

6.2 优化方法

调整除霜管道曲线弧度、出口封堵状态,使中左、中间、中右风量分配比例基本相当; 调整出口位置及格栅方向,使出口位置对应视野区,同时,格栅本体起到导流板的作用; 调整出风口冲击点位置,增大前挡及侧窗玻璃冲击点逸散区与视野区的交集。 前挡及侧窗玻璃关注区融霜时间满足性能要求。

7 总结

本文通过实际案例介绍了CFD仿真技术在轻型商用车整车气动、热管理、热害、热舒适性、除霜性能计算开发中的应用。通过优化车身曲率降低风阻;通过提升风扇及散热器效能,控制气流流通路径,提升换热性能;通过协调热部件周边件布置情况,尽可能增加传热距离,增加隔热罩壁厚,减小热影响;通过调整吹面管道曲线弧度、分流占比,调整出口位置及格栅方向,优化换热单体性能数据,提升人体热舒适性性能;通过调整除霜管道曲线弧度及出风口冲击点位置等,优化前挡及侧窗玻璃关注区融霜程度。