案例-扇级凸肩叶片流固耦合振动响应分析

扇级叶片是航空发动机的重要组成部分,由于自身结构尺寸大、截面型式非对称以及气动条件复杂等特点,导致扇级叶片的流固耦合振动行为异常复杂,“异常的振动行为”严重影响发动机的工作效率和可靠性。凸肩结构不仅能改善叶片刚度,还能加强叶片的干摩擦阻尼,因此探究凸肩对扇级叶片流固耦合振动行为的影响规律极为重要。国内外学者分别从理论分析和数值仿真方面,对扇级叶片的振动问题开展了深入的研究工作。大部分工作是基于简化叶片的单向流固耦合分析,忽略了流场和结构场实时的、相互耦合作用的本质,对于复杂的非定常流动和非对称翼型截面型式的叶片,双向流固耦合分析更具有现实意义。案例采用SolidWorks与ANSYS Workbench联合仿真分析方法,建立更加真实复杂的非对称翼型截面的预扭叶片及其相对真实的流体场动力学仿真模型,研究凸肩结构对扇级叶片双向流固耦合振动行为的影响规律。

1 扇级叶片的预应力模态分析

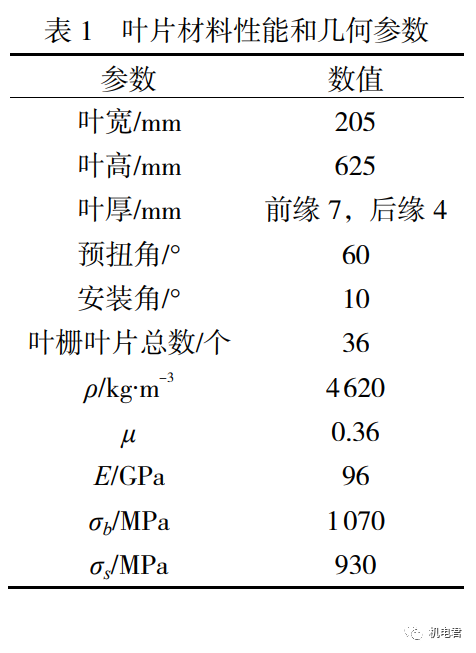

CFM56-5B航空发动机扇级叶片几何型式较为复杂,是非对称翼型截面的预扭叶片。SolidWorks与ANSYS Workbench比较,在三维实体建模方面具有快捷性和高效性的优点。案例选用钛合金作为叶片的材料,首先根据叶片材料性能和几何参数(表 1),利用三维软件对CFM56-5B航空发动机扇级叶片进行三维实体建模,然后在ANSYS Workbench中搭建模态分析仿真模型(图 1),对离心载荷下的扇级叶片进行预应力模态分析。

图 1 叶片实体模型

在预应力模态分析时,考虑到气动载荷对叶片的模态频率及振型影响不大,因此忽略气动载荷,只对离心载荷下的叶片进行预应力模态分析,计算出无凸肩和有凸肩叶片的一阶模态频率和模态振型。

表 2 是相对来流速度的攻角为15°、叶片的预扭角为60°时,不同转速下无凸肩叶片一阶模态频率。从表2可以看出,转速升高,离心惯性力产生的预应力加大,导致叶片动刚度增大,进而模态频率都相应升高。从一阶模态振型云图(图 2)可知,转速变化对叶片的模态振型几乎无影响。

表3是凸肩位置固定在叶高65%处时,不同转速下凸肩叶片的一阶模态频率。与表2对比可知,叶片增加凸肩后,模态频率显著提高,这是由于凸肩对叶片起到了弹性约束的作用,大大增加了叶片刚度的结果。从有凸肩叶片模态振型云图(图 3)可知,增加凸肩后,相当于叶片增加了局部约束,使叶片在凸肩处的截面位移受到大幅限制。此时,凸肩的上半部和下半部区域的变形都是不同的,这是由于两段区域端部约束不同所致。

图 3 凸肩叶片一阶模态振型云图

综上所述,对于无凸肩叶片,转速对叶片的模态频率改变显著,而对于模态振型,转速对其影响微乎其微。但是,对于有凸肩叶片,凸肩对模态频率和模态振型的影响是显著的,然而与凸肩相比较,转速无论对模态频率还是模态振型的影响都是比较小的。

2 双向流固耦合振动响应分析

双向流固耦合分析是指耦合交界面上的数据传输过程是双向的,流体场和结构场之间的分析结果在相互作用、传递下而发生改变。本文使用ANSYS Workbench平台上的Transient Structural模块和CFX模块对CFM56-5B 航空发动机扇级叶片进行双向流固耦合分析,Workbench工作流程如图4所示。

图 4 Workbench双向流固耦合分析流程

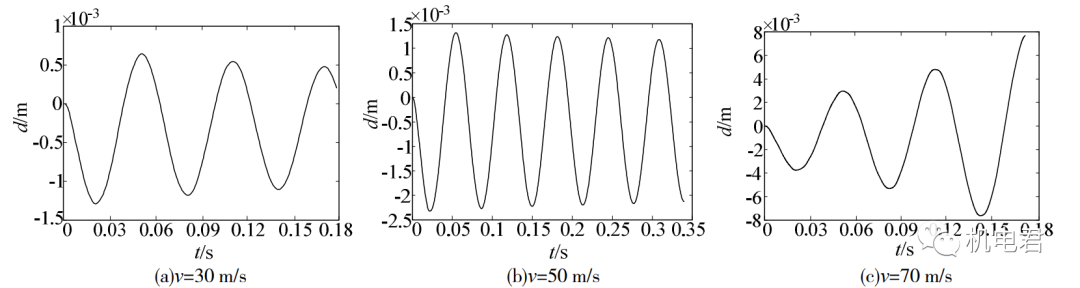

在CFM56-5B发动机扇级叶片攻角为15°的设计工况下,对无凸肩叶片气动弹性动态响应进行分析。选取1/36的叶栅部分进行仿真分析,叶片材料为钛合金,采用Mesh模块下的自动化网格划分,时间步长取为5e-5s,分析总时间为1s。将叶片的底端设置为固定端,使叶片固定来模拟轮毂支撑,除固定端以外,其他叶片表面均设置为流固耦合交界面,用来传递流体场的受力和变形信息。均匀来流速度作为入口边界条件,平均静压作为出口边界条件。边界条件设定后,在进气攻角不变的情况下,对相对来流速度分别为30, 50, 70m/s时进行仿真分析,对叶片进行数值模拟计算,对叶片的气动弹性稳定性和动态响应进行分析,对于无凸肩叶片相对来流速度由小到大的变化过程中,叶片叶尖前缘监测点在x、z两个方向的位移随时间变化的规律如图 5, 6 所示。

图 5 x方向的时间历程曲线

图 6 z方向的时间历程曲线

由图 5, 6 可知,无凸肩叶片发生颤振时,来流速度 50m/s。对不同相对来流速度的振动响应进行频谱分析(图 7),发现无论振动是否发生颤振,振动响应频率都非常接近预应力一阶模态频率(表 4),这说明振动响应主要是一阶模态振型为主。

图 7 振动响应频谱

根据分析可得,CFM56-5B发动机扇级叶片在无凸肩的情况下,颤振发生的相对来流速度很小,即叶片的气动弹性稳定性范围小。在设计工况下,这样的稳定范围无法满足正常工作要求。

大的展弦比、高涵道比的发动机扇级叶片常采用凸肩结构,抑制其振动位移,提高气动弹性稳定边界,即增大气动弹性稳定的相对来流速度范围。凸肩叶片的结构场和流体场设置与无凸肩叶片的结构场设置基本相同。凸肩叶片与无凸肩叶片的结构场设置的不同之处在于固定端和耦合面的设定。凸肩叶片除了对叶片底端施加固定边界条件外,还要对凸肩接触面施加固定约束。除了3个固定端外的其余叶片表面均施加流固耦合边界条件,仿真分析仍然在攻角为15°、凸肩位置位于叶高的65%处设计工况下进行。首先考察相对来流速度由小到大的变化过程中,叶尖前缘点在x方向上的振动位移随时间变化的规律。当相对来流速度小于90 m/s时(图 8(a)),振动位移随时间快速衰减;当相对来流速度等于90 m/s时(图 8(b)),振动维持等幅的周期运动,达到颤振发生的临界状态;当相对来流速度大于90m/s时(图 8(c)),振动位移随时间逐渐发散,即叶片发生流固耦合颤振。

图 8 x方向的时间历程曲线

对临界状态频谱分析(图 9)可知,此时叶片的颤振频率接近该条件下凸肩叶片预应力一阶模态频率(114.84Hz)。与无凸肩情况对比可知,此时叶片颤振发生的相对来流速度提升较大,即气动弹性稳定的相对来流速度范围拓宽。此现象主要是由于凸肩的施加导致叶片刚度增大,从而大幅提升了一阶预应力模态频率的原因。

图 9 v=90m/s振动响应频谱

3 凸肩位置对叶片振动的影响分析

合理的凸肩位置是叶片长期稳定、平稳、安全工作的基础。选定相对来流速度为130m/s、进气攻角15°的工况下,比较分析无凸肩和4种凸肩位置(叶高65%,70%,75%,80%处)对叶片气动弹性稳定性的影响,以及振动位移随时间的变化规律。图10为无凸肩叶片以及4 种凸肩位置叶片的时间历程曲线,从中发现无凸肩时有气动弹性失稳的振动行为,施加凸肩后,振动幅值大幅降低,振动频率增高。

图 10 v=130m/s不同凸肩位置时间历程曲线

图11为相对来流速度130 m/s、凸肩位置为70%,80%处的频谱。当凸肩位置达到叶高的70%时,气动弹性稳定性达到临界状态,振动变为恒定幅值的周期运动。对其进行频谱分析,可以看出此时颤振频率接近一阶预应力模态频率(155.82 Hz)。当凸肩位置进一步增加到叶高的75%和80%时,叶片振动幅值持续降低,振动出现非线性、非周期性的特点。尤其在叶高80%时,这种现象尤为明显,此时振动响应信号THD值高达1 537.39%,表现出明显的非线性行为。同时,由频谱图还可以看出,振动响应出现多个高次谐波成分,振动响应变成非周期,行为表现异常复杂,平稳性变差,增加了高周疲劳破坏的几率。

图 11 v=130m/s振动响应频谱

4 结论

案例采用双向流固耦合数值模拟方法,在特定的工况下,对CFM56-5B航空发动机扇级叶片进行仿真分析,讨论了无凸肩叶片和凸肩叶片的振动响应和气动弹性稳定性行为,得出 3 点结论:

(1)转速的大小对叶片的预应力模态频率影响显著,但对模态振型的改变微乎其微。施加凸肩结构不仅对模态频率改变显著,而且对模态振型影响也比较大。

(2)在设计工况下,大展弦比、高涵道比的无凸肩扇级叶片气动弹性稳定的相对来流速度小,即气弹稳定范围小,同时振动位移幅值较大,工作状态不理想。

(3)施加凸肩结构可以大幅提升叶片的气动弹性稳定性,提高振动频率,显著地抑制振动位移。不同的凸肩位置对叶片气弹稳定性以及振动响应影响比较复杂。凸肩位置越靠近叶尖,振动位移越小,稳定性越好,但是振动响应的强非线性和非周期性却越来越显著,叶片运行平稳性变差。合理的凸肩位置是提升叶片气弹稳定性、降低高周疲劳破坏以及保证运行平稳性的关键因素。