将数字化注入卓越运营|达索系统DELMIA品牌助力高科技企业智能制造

经过数十年的高速发展,中国高科技企业已经具备了一定的实力,出现了一大批营收规模上千亿的佼佼者,也逐渐建立起了一定的品牌影响力,并在拓展全球市场方面取得了一定进展,但近些年发生的一些变化,对企业的经营,特别是制造、供应链带来了新的挑战,这些变化主要包括:

从做产品到做场景,因此带来产品种类的多样化、个性化,如荣耀的1+8+N战略,除核心产品手机外,提供多种多样的其他消费电子产品从而给客户基于场景的最优体验。

跨界进入其他行业的产业链,典型的如进入智能车产业链,这也带来了新的产品种类,同时基于行业特性,也带来了质量、合规等要求。

产品上市速度、质量、体验更加内卷,企业必须在保证质量和体验的同时,快于竞争对手推出新产品吸引客户。

外部环境、地缘政治的影响,对企业供应链韧性提出了更高的要求,如何在复杂多变的环境中,继续尽最大可能保证稳定、可靠高效的产品交付能力,成为企业竞争力的关键。

基于风险管控的考虑,很多企业也需要在全球进行工厂和供应链布局,以分散风险,同时开拓国际市场。

基于上述变化,我们分析企业的产品创新价值链和价值交付价值链,会发现,要应对这些变化,企业需要提高几方面的核心能力,建立起企业的智能制造体系,才能有效应对这些变化。

提高新产品导入的数字化能力,以应对产品的多样化、多变型、快速迭代,以及多工厂、全球化制造。

提高供应链分析及计划能力,以应对供应链要素的日趋复杂多变,以及多工厂及全球化制造下资源规划的分析及计划优化。

提高多工厂全球化制造的制造运营管理水平,这对于产品的质量、成本、交付竞争力至关重要。

图1:制造业产品创新价值链及价值交付价值链

达索系统DELMIA品牌

完整的智能制造解决方案

达索系统DELMIA品牌提供从数字化制造,到制造运营管理,以及数字化供应链规划的完整解决方案,帮助中国高科技制造业应对新时代下的新挑战。

数字化制造(DM)解决方案,帮助企业提高新产品导入能力。

制造运营管理(MOM)解决方案,帮助企业构建全球化多工厂的制造运营体系 。

数字化供应链解决方案,帮助企业提高供应链分析及规划能力。

图2:达索系统智能制造解决方案版图

数字化制造

为什么数字化制造对高科技企业新产品导入非常重要?

传统高科技制造业的新产品导入现状主要依赖传统的手段,导致制造规划占新产品导入周期的40%到60%,原因主要有:

设计到工艺、制造现场,信息靠人工传递,大量的二次录入,加工,扯皮带来的质量问题,时间和资源浪费。

由于依赖文档化乃至纸件等传统手段,颗粒度粗放,导致知识无法有效积累,更无法标准化。

工艺验证依赖实物验证,材料成本和时间成本自然较高。

图3:高科技制造企业新产品导入典型问题

针对以上问题,达索系统DELMIA品牌的数字化制造方案的主要能力包括:

数字化工艺的PPR数据模型,将制造的要素产品信息、工艺步骤信息、制造资源信息进行数字化表达,成为是研发人员、工艺人员、制造现场人员的共同语言,消除新产品导入过程中的信息断点,实现设计与制造融合。

通过PPR数据模型,实现制造要素的知识库积累如工序库、动作库、工时库、工装库、工艺模板库等,帮助企业提供工艺标准化水平,从而快速地实现新产品或变型产品的导入。

图4:基于PPR模型的电子行业数字化工艺模型

建立工艺、工厂、物流仿真能力,通过虚拟验证消除或减少制造现场的问题,同时通过3DEXPERIENCE平台将数字化工艺设计、工厂布局、工艺仿真、工厂仿真、设备虚拟调试这些业务活动在同一个3D体验平台上完成。

图5:达索系统3DEXPERIENCE平台的

一体化数字化制造解决方案

中国领先的消费电子企业,基于达索系统DELMIA方案构建了其数字化制造平台。

通过数字化制造平台打通了设计-工艺-制造的信息流。

基于数字化制造平台承载制造规划的数字化模型,包括制造知识库。

基于数字化制造平台建立并持续提升工艺、工厂、物流虚拟验证能力。

图6:H公司基于达索系统的数字化制造平台

制造运营管理

中国高科技制造企业实施MES系统也已经有些年头了,但传统MES主要关注制造执行过程的管理,随着高科技产品的个性化、快速迭代,以及全球化制造的趋势,如何保证整体制造效率,整体的资源利用,保证质量,就需要从运营管理的角度,关注人机料法环各要素及其关联,乃至多工厂整个制造体系,通过整个制造体系各要素的数字化及关联,实现整体的制造管理优化。

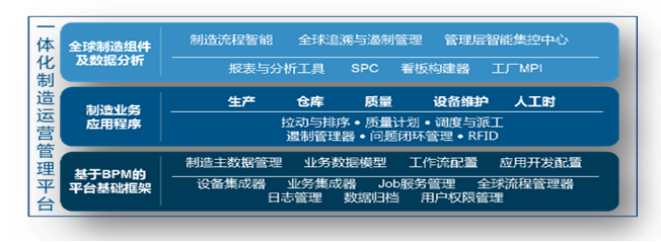

达索系统制造运营管理平台APRISO的最大特点包括:

达索系统APRISO制造运营解决方案涵盖生产、仓库、设备、质量、人员的一体化制造运营管理平台,通过一个平台将生产制造过程相关的物流仓储,设备关联,人员等要素以及制造主数据涵盖的产品信息,工艺信息串联起来,真正实现人机料发环的可追溯,再结合质量数据,从而真正制造运营的可视性、透明化,支撑各层面的决策和持续优化。

图7:达索系统一体化制造运营管理平台

提供低代码GPM平台,客户可以用配置的方式实现工艺模型、界面、逻辑的低代码二次开发,快速实施。

图8:APRISO低代码开发平台

APRISO COE卓越中心,支持多工厂部署管理,制造模型集中管理,全球流程集中管理,同时支持多工厂分发部署,从而做到多工厂业务标准化,同时又考虑不同工厂的差异性。

图9:APRISO COE支撑多工厂卓越运营

某汽车电子企业基于达索系统APRISO平台实现了多工厂部署管理,APRISO的COE模式实现了多工厂中心化治理与快速推广,减少了总体投入和减少维护成本。

图10:某汽车电子企业基于APRISO

实现多工厂中心化治理

数字化供应链

在企业LTC这条价值链条上,即使企业有了很好的制造运营管理能力,当制造业的产品种类多,市场需求多变,关键物料供应部确定风险加大,企业面临的挑战是如何基于对于市场的预测,合理安排供应链资源,以达到按时的交付,比如要准备什么物料,什么时候要,要多少?制造部门需要准备多少产能,是否需要扩大产能,什么时候要就绪?仓库够不够用?为了对客户交付,仓储如何布局,物流路径该如何设计等等。

图11:制造企业供应链示意图

达索系统的数字化供应链优化产品QUINTIQ可以帮助客户基于现有的和预测的客户订单,组织、调节和设定理想的生产节拍。如果需求预测是准确的,就能够降低相应的成本——如材料采购、物流和库存。准确的需求预测对实现高效交付也至关重要。低估需求会导致无法满足所有的客户订单,而高估需求则会给生产带来不必要的压力并导致资源的浪费。

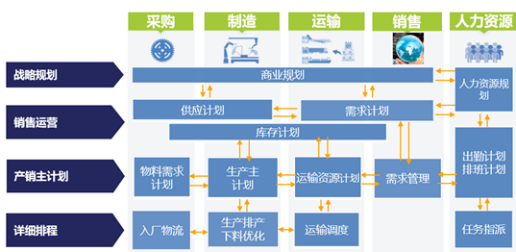

达索系统DELIMA品牌QUINTIQ的主要特点包括:

提供从战略规划到销售运营,到产销主计划,到详细排程的多层次的计划和优化能力。

图12:QUINTIQ支持从远期计划到细化排产的多层次计划

从计划领域来看,可以帮助客户进行物料需求计划、生产计划、运输资源计划与调度、物流计划、人员排班计划等等。

图13:达索系统数字化供应链解决方案支持多维度计划

柔性可扩展,业务模型、规则引擎、可视化及用户交互柔性可配、高度可扩展。

图14:达索系统DELMIA QUINTIQ

先进的建模、可扩展能力

假设场景分析(What-if)功能在速度和灵活性方面无可匹敌,能够帮助您生成多个预测计划并逐一进行测试。计划人员通过评估每个假设场景,从而确定能够满足甚至超过预期销售和收入的最佳计划。

某国际空调企业,使用达索系统供应链优化方案QUINTIQ后,工厂整体产量提高15%,制造提前期缩短30%,计划员制定计划时间减少95%,产能瓶颈的预测能力显着改善(从2天到16周)。

达索系统DELMIA智能制造解决方案的核心价值包括:

通过数字化制造解决方案,实现设计与制造融合,提高新产品导入的效率和质量。

通过数字化制造以及与制造运营管理的集成,实现设计到制造现场的业务流和数据流打通。

通过数字化制造运营,支撑各层次实时决策,提高全球化制造的效益。

通过数字化供应链,提高抵抗供应链风险的能力,提高供应链资源利用效率,提高对客户交付承诺的有效性。

来源:达索系统