Isight整车刚度、碰撞及其轻量化优化

以下文章来源于CAE数值优化轻量化 ,作者方永利

本文摘要(由AI生成):

本文介绍了整车多学科优化过程中的参数优化、灵敏度分析、设计变量统计、DOE分析及优化策略。通过灵敏度分析筛选变量,并利用Optistruct和Isight软件进行了模态、刚度、正碰等工况的DOE分析,构建了高精度的响应面模型。优化策略采用自适应模拟退火法遍历设计空间,随后利用序列二次规划法精确寻优。该方法旨在协同优化车辆性能与重量,包括NVH、碰撞安全和刚强度等,实现最优的轻量化设计。

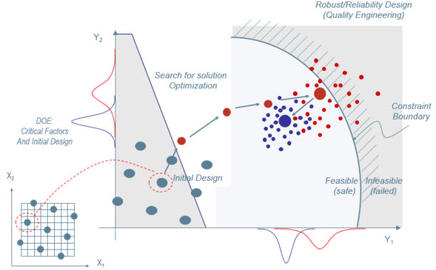

前言:产品设计和制造过程已经发展了几个世纪。许多复杂的系统,如桥梁,建筑物,飞机,汽车等,都是这一过程的优秀成果。该过程涉及反复试错的设计方法,包括初始设计,测试和修改初始设计,直到找到安全设计。

在大多数情况下,许多设计可以是安全的设计,但其中只有一个是最佳设计,不仅安全,而且在满足所有标准方面也是最好的。试错设计方法是在丰富的自然资源中发展起来的一种具有数百年历史的设计方法,它在寻求安全设计的同时,并不直接以寻找最佳设计为目的。因此,在目前的设计过程中,确定最佳设计即使不是不可能的,但也是一项代价高昂的任务,因为试错设计没有系统的方法来分析和比较不同的设计优劣。

以桥梁设计为例。桥梁构建了由障碍物隔开的两个区域之间的交通。需要满足其安全性,成本,耐久性,维护性,可制造性等要求。使用试错法,工程师无法评估这些要求所有不同的可能性,并找到最佳的桥梁设计。

因此,工程师通常采用以前的设计,并对其进行修改设计,直到满足设计要求。只有在启动新的类似设计任务时才会进行改进以增加其价值。因此,过去设计系统的发展需要大量的时间和资源。

随着自然资源的减少,市场竞争的加剧和计算能力的提高,这种传统的试错法设计正在被仿真驱动设计所取代。仿真驱动设计不仅可以搜索安全设计,还可以搜索最佳设计,从而更快地实现最佳性能设计。换句话说,仿真驱动设计过程消除了(经典)试错过程的随机性。

在仿真驱动设计过程中,理想情况下需要包括尽可能多的独立设计参数,因为大量设计参数将在设计搜索中创造更大的灵活性。但是,实际上,我们不希望将计算时间浪费在对设计没有太大影响的参数上。因此,建议将参数筛选的实验设计(DOE)作为优化的第一步。一旦通过参数筛选减少了问题规模,根据问题,我们可以继续使用元模型。在元模型中,创建拟合以替换实际仿真分析或减少数据中的噪声。然后我们可以在拟合或精确模型上进行优化。

对于优化阶段,我们可以选择进行确定性研究或概率研究。如果是后者,我们需要继续进行基于可靠性���稳健性的设计优化(RRBDO)。

总而言之,仿真驱动设计的流程步骤大概包括:

a. 用于变量筛选的实验设计(DOE)以减小问题的大小;

b. 如果需要元模型(代理模型),DOE可以用于空间填充;

c. 拟合(创建元模型);

d. 优化(确定性或概率性);

e. 可靠性的随机分析(根据需求)。

一、灵敏度分析

刚度灵敏度分析:使用Optistruct进行刚度灵敏度分析,灵敏度分析一些关键设置:

1.刚度响应通过DRESP2定义,即通过Dequation方程将节点位移响应转换为刚度响应:

4.针对与对称件,需要保证变化是一致的。因此,当模型中每个部件有单独的属性时,需要特别注意。有两种处理方法:(1)将对称件的两个Component放在同一个属性中,但这种处理后的模型和原模型结构有所差别,如果只是为了做一次灵敏度分析或优化分析,后续不在基于该模型进行延伸工作也可以采用此方法。(2)将对称件的两个设计变量进行属性关联,如果变量较多时,手动处理容易出错且会花费大量时间在模型设置上,因此可以使用二次开发的脚本来完成。脚本同样可以用于参数(尺寸)优化过程。

弯曲刚度灵敏度分析柱状图结果:

根据灵敏度分析结果,进行变量筛选,对灵敏度小的变量进行剔除。

模态灵敏度分析:使用Optistruct进行模态灵敏度分析,设置同刚度灵敏度分析

扭转模态灵敏度分析云图结果:

弯曲模态灵敏度分析云图结果:

扭转模态灵敏度分析柱状图结果:

弯曲模态灵敏度分析柱状图结果:

弯曲和扭转模态灵敏度分析柱状图结果:

根据灵敏度分析结果,进行变量筛选,对灵敏度小的变量进行剔除。

设计变量:

刚度、NVH变量:30个

正碰变量:13个

做好设计变量统计表,便于多学科联合时变量关联:

设计响应:

正碰:防火墙侵入量、加速度

刚度:弯曲刚度值

NVH:弯扭模态

二、DOE分析

通过Isight自带的nastran模块联合求解模态。由于需要进行模态跟踪,通过meta和Python完成模态跟踪。

扭转模态响应面误差R方值为0.973,弯曲模态响应面误差R方值为0.961,满足精度要求。

正碰DOE分析

通过simcode模块分别调用lsdyna和meta进行正碰分析和结果提取。由于侵入量结果为矢量,需要通过Calculator计算侵入量极值。

最大加速度响应面误差R方值为0.99,最大侵入量响应面误差R方值为0.965,满足精度要求。

由于不同学科的设计变量不一致,因此需要一个包含所有设计变量的模型用来统计质量响应。可以有几种不同的方法获得质量响应。1.通过Excel对料厚设计变量进行计算获得模型质量。2.通过更新一个包含所有设计变量的模型获得模型质量,这种方法较方法1比较费时,但是为了说明该方法,本例中采用方法2进行。在基于响应面的优化过程中,可进行成千上万次的计算,因此最好将模型质量也构建响应面模型。

模型质量DOE分析

基本过程:通过更新设计变量进而更新模型求解文件,然后后台调用ansa运行Python脚本获得模型质量,该方法可以在其他任何优化类型中用于获得模型质量响应。

本例中使用白车身模态分析模型,Python脚本如下:

模型质量响应面误差R方值为1,满足精度要求。

优化策略:首先通过自适应模拟退火法进行整个空间遍历,快速定位设计敏感区域,然后在使用序列二次规划法进行精确寻优。

注:不同模型之间的数据映射,通过在响应面模型构建时保证同名即可完成自动映射。

三、优化结果

结束语:整车多学科优化是性能、重量的一种协同优化的手段。整车的结构性能包括NVH、碰撞安全、刚强度等。通常的分析优化过程都是按不同学科单独进行的,然后在验证优化方案对其他性能的影响。多学科优化可以同时考察各项性能,并可以将整车质量作为设计目标,在满足各项性能的基础上进行最优化轻量化设计。关于整车多学科优化有不同的优化策略,这涉及到软硬件资源、性能要求、项目开发周期等等各方面的影响。