跨部门协同降本的思考之三(技术降本)

作者:

项丰 独立成本顾问

前面分享了关于跨部门协同降本的:

一个指导:公司年度经营计划战略为指导:

两个方向:创新型和功能型产品

三个抓手:客户,设计,采购中的客户需求

经常和伙伴讨论产品成本的90%是客户决定的,而70%-80%是在设计阶段决定的,今天重点和各位分享一下三个抓手中的设计部分:我们常说“设计决定成本,成本影响设计”,VEVA(价值工程价值分析)方法 论里面最重要的工具-功能成本分析对在新产品开发初期以及现有产品持续改进的跨部门协同降本都可以提供有效支持:

价值工程(VE):通常是在产品、过程、设施和服务处于早期设计阶段,但在制造或生产之前,对其进行研究,以改进功能,同时最小化成本。

价值分析(VA):通常是对现有产品、流程、设施或服务的研究,以改进功能和质量,同时降低成本。

用户需求的是产品的功能,功能是产品的本质,而产品的具体内容只是功能的实现形式。比如说:客户购买手表的“指示时间”功能而不是里面的元件。

功能成本分析的目的是确定提高价值的最大机会,“一切成本都是为了获得功能”

比如说:人们只想吃鱼而不会关心饵钩,同样一条鱼,如果你因为用“黄金饵钩”钓上来的而增加售价,相信顾客一定不会买账。

我们研究一个产品或零件,要思考“它是做什么的?”而不是“它是什么”,比如我们研究一个螺丝,我们首先要了解它的功能是“连接或固定物体”,再思考“有没有其它方式实现同样功能”?(卡扣连接?),新方式价值如何?(卡扣成本低,功能不变,价值高),新方式能够满足功能要求吗?(性能测试指标是否可以满足?)就算无法通过卡扣结构取消螺丝,至少我们可以不必局限于螺丝的"尺寸,材料和表面处理“而更关注于满足功能前提下,需要达到的性能指标(固定力,跌落测试等?)这样我们可以考虑用通用的标准螺丝,取消额外增加的支持美学功能的特殊表面处理及特别防锈功能的不锈钢材料。

总之:即使我们不能得到某个产品,也必须得到它的功能, 一旦我们真正了解了它的真正用途。就可以通过不同材料,不同替代方案实现它的功能。

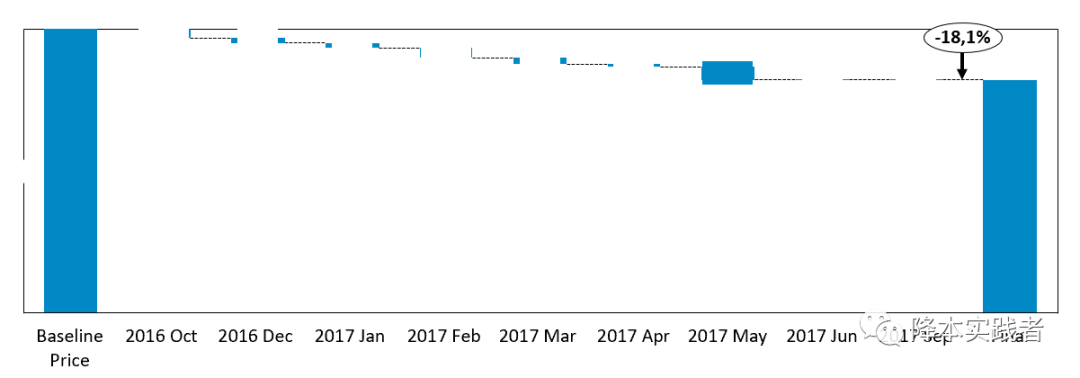

有一次做项目时用了半天时间和研发一起对BOM里面每一个零件做功能检查,再参考零件在BOM里面的采购价格,以功能为驱动(功能剪裁,功能重组,功能简化),以零件价格为参照,对主要功能(产品的主要有用功能),基本功能(保证产品主要功能的零部件功能),辅助功能(保证完成基本功能的零部件功能)以及一些附加功能(如美学,品味功能等)及所对应的零部件逐个研究,引导团队产生技术降本方案,包括邀请采购推荐低成本供应商产生的商务降本,都以功能为驱动。对支持主要功能,基本功能的零件和辅助功能,附加功能的零件采用不同方式(包材类零件支持附加功能,可行性和时限比较好,降本金额不高但可快速实现;支持基本功能的电子件,需要新的拓扑设计方案,可行性和时限暂时比较差,但降本金额高,可通过新迭代产品实现),最终我们产生了近百个方案,通过优先级分类,最终完成了下图的产品降本路线图:

技术系统的功能分析是正确定义问题的前提:

一:新产品开发时:通过VOC(用户的声音)了解顾客需求,完成功能描述,再完成功能定义,功能分类和功能整理,最后完成功能分析(最少的成本实现必需功能)。

其中FAST(功能分析系统技术)和功能成本矩阵图是两个核心工具,可以帮助研发人员:

显示功能之间逻辑关系,评估功能价值

开拓团队成员关于产品重新构思,提出设想方案

发现问题,找出解决问题方案,鼓舞价值工程人员信心

利用科学方法,提高产品价值

关于这两个工具,我的建议是”开放“,”不较真“”持续改进“,

功能定义希望广义化技巧开阔思路,产生创新:夹紧机构的功能如定义为:“螺旋(机械)加压”则只考虑丝杠,凸轮结构.如功能定义为“形成压力”则可想象出机械,气压,液压,电气等不同原理。越抽象,思路越宽广,办法越多。

功能成本分配时如果一个零件支持几个功能,如何分配也是一个难题,这时我们尊重某位专家的”灵光一现“或者”拍脑袋“,对产生结果有疑问时可以再回过头来调整,我们追求的是找出降本改善方案,提高产品价值,而不必局限于过程中的数字比例。

二:改进已有产品时:这个阶段产品的功能基本上已经确定,我们所追求的如何用更经济的手段改进功能和质量,这时候,我们可以考虑用Triz里面的功能模型代替无法做快 的'FAST",下图是口罩功能模型,也可参考我之前关于Triz的分享

对于复杂产品如大型设备,可考虑先从模块分析,找出有机会的模块再下沉分析,这样可以增加效率,前段时间帮一个客户做复杂设备的功能成本分析工作坊,对每个模块进行诊断,选出重点关注的三个模块深入研究,最终产生了超过20%的降本方案,很享受那天各个模块分析完后现场给红绿灯的过程。

送大家一句话共勉:

无论是疫情还是涨价 跨部门降本才是硬道理

《未完待续》