公差分析 | 为什么通常不推荐治具定位

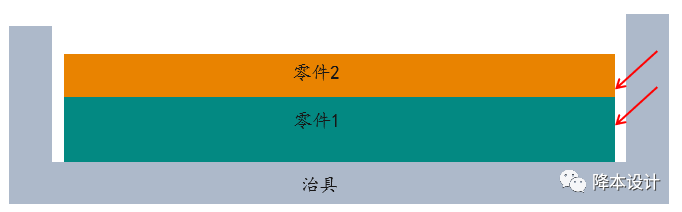

在谈到零部件之间的定位时,有的工程师这样说:

有定位啊,我们通过治具定位。

然而,在通常情况下,我们都不推荐通过治具定位。

为什么?

因为治具定位会带来一系列问题:

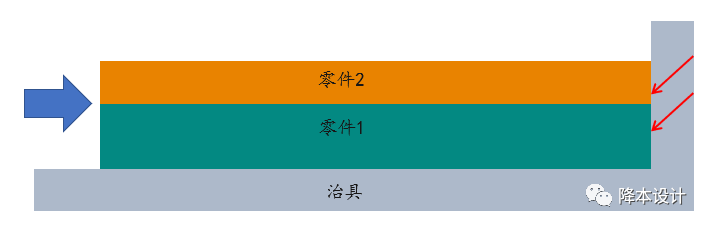

1)治具一般会降低定位精度,不如零部件之间内定位精度高;

2)大批量使用时,治具容易磨损,会造成定位精度降低;有可能最初定位精度符合要求,然而过一段时间之后因为磨损,精度就无法达标;

3)高精密治具本身会带来成本。治具批量一般不大,通常需要CNC加工,高精密治具成本高。

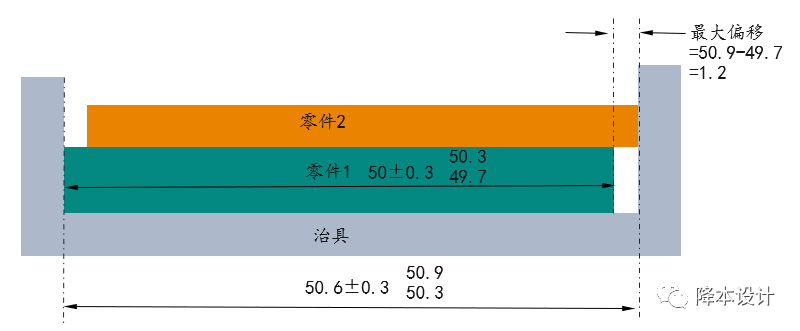

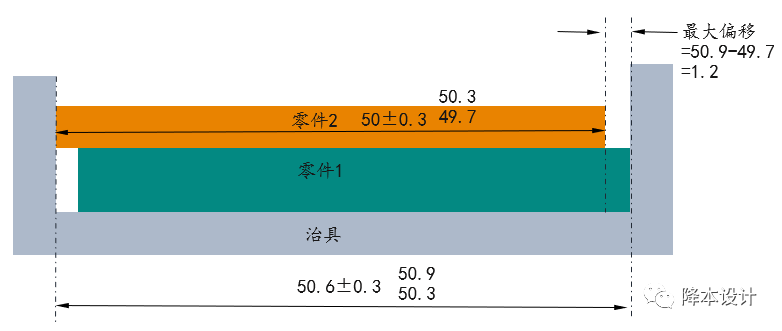

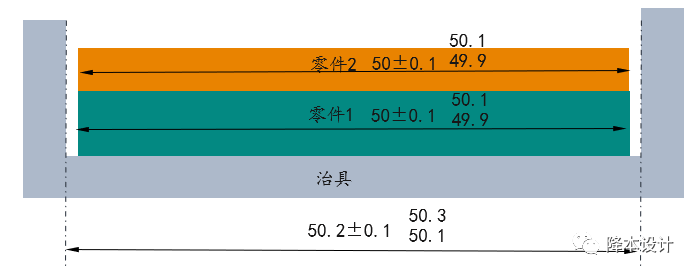

本文将用公差分析的理论计算来说明,为什么通常情况下治具定位会降低定位精度。

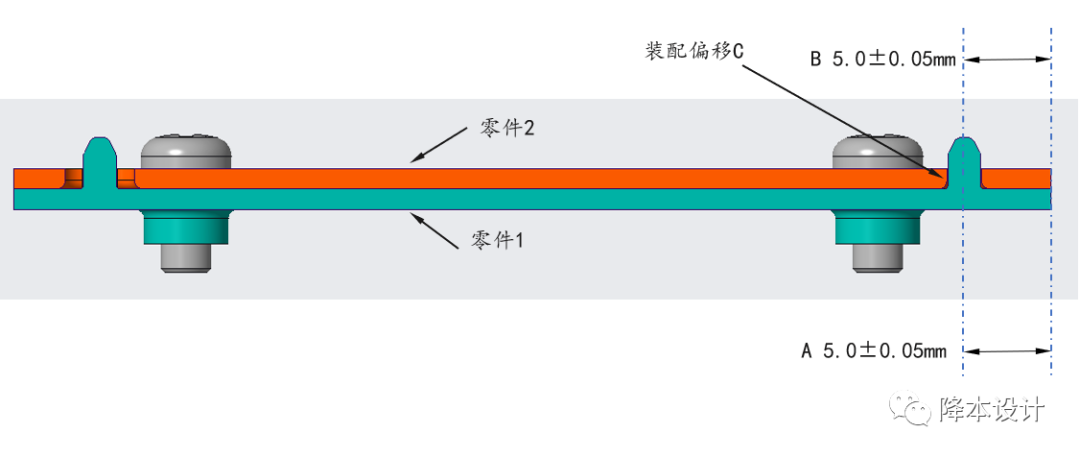

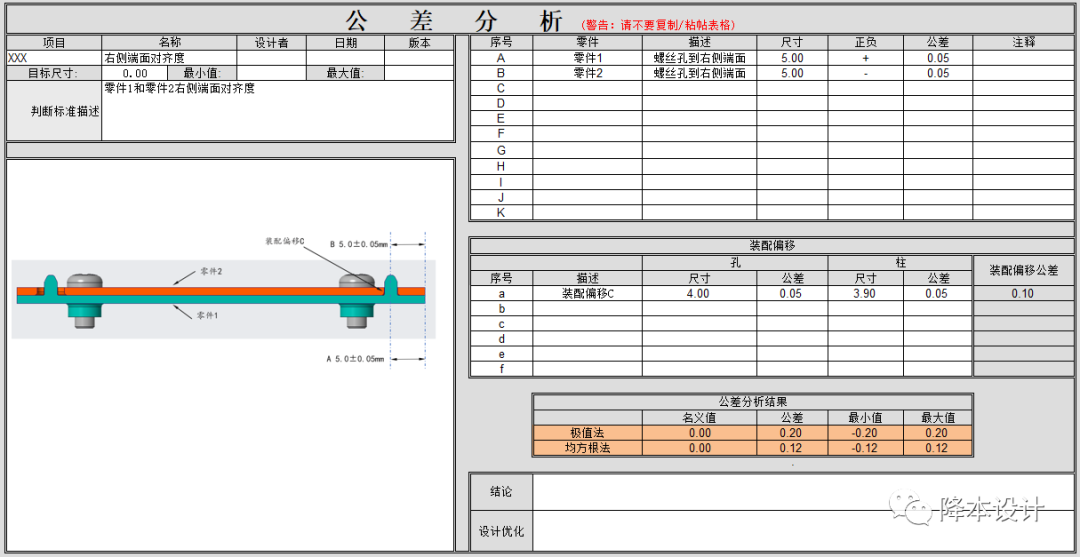

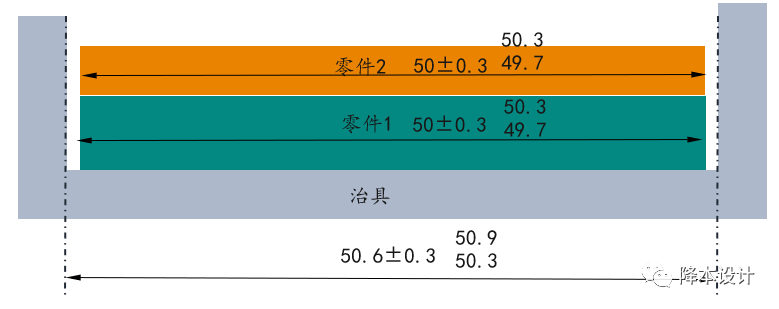

零部件通过内定位(定位柱/孔),装配精度为0±0.20mm(极值法); 零部件通过治具定位,装配精度为0±1.20mm(极值法);即使把尺寸精度要求提高,装配精度为0±0.40mm(极值法);

----END---

来源:降本设计

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-11-16

最近编辑:11月前

还没有评论

相关推荐

热门文章