《我们》—换热器篇

每年我们都要做一些换热器整体分析设计,学习国内外标准规范,学习GB/T151标准、ASME标准以及JB4732标准,多年来我们积累了一些换热器整体分析设计的经验,比如余热回收薄管板换热器,拉撑管板换热器,柔性管板换热器,固定管板换热器,U形管换热器,高压换热器,内孔焊接换热器等等,我们做到了以下几点:

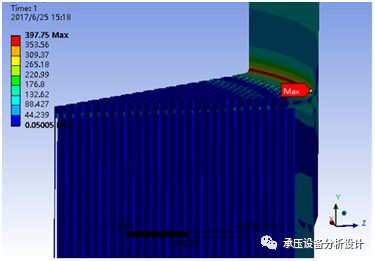

1.换热管与管板的焊接接头(管接头),在用软件建模时,都是按照实际的焊缝建模,而不是与管板固定成为一体,真正查看管接头的应力分布,标准中对管接头拉脱力评定仅仅考虑了轴向载荷的剪切应力,但实际结构会因管板变形产生弯曲应力,导致部分管接头应力超标,曾经做过一台换热管长度9米的换热器分析计算,按照实际的焊缝建模,根据最大应力值找到焊缝开裂的位置,与实际非常吻合。管板的变形对管接头的应力有很大的影响,当时很年轻,只是找到泄漏的位置,没有提出改进的措施,现在完全可以根据应力情况完善设计。

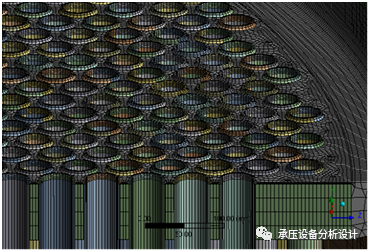

2.换热管不采用杆单元进行模拟,有很多设计者为了简化处理换热器庞大的计算工作量,对换热管进行了简化,如果采用杆单元,那么管孔和管桥在压力作用下的状态无法体现,ASME标准里面要求考虑压力对管孔和管桥的作用,这也是要求管板最小厚度的原因之一,特别是高压的时候,更不能忽略,即使采用子模型精确处理,但原来的边界条件也是和实际不符。

3.模型的简化,有很多设计者对换热器采用特别简化的处理,比如八分之一模型,从来不考虑支撑位置,但支撑位置对力的传递有很大的影响,特别是温差应力,轴向应变的大小是和长度有直接关系的。比如固定管板换热器,假如在一端管板施加约束,那么管壳程的膨胀差就最大化的作用在另一侧的管接头上,但实际上应该由两侧共同承担的。再比如卧式换热器,因鞍座有固定端和滑动端,两端的管板应力也是不同的,管板顶部和底部的应力分布也不同,不是完全均匀分布的。再比如立式换热器,上下管板应力分布也都是不同的,比如液柱静压力对管板的影响,上下管板截然不同,这些都是简化模型无法体现的。

4.对于法兰螺栓垫片的处理,我们考虑螺栓的预紧力和垫片的有效压紧力,需要考虑疲劳时我们还需要对螺栓进行疲劳分析。最近收集了大量的关于螺栓疲劳的计算案例,做的计算真是五花八门,比如螺栓的评定,有的报告完全不按照标准进行,关于螺栓疲劳分析我们也从中学到了很多,我们还需要不断的努力。

5. U形管换热器夹持的两侧垫片,当管壳程的压力不同时,发现两侧垫片的压紧力也不一样。以前都是理论分析,现在我们通过软件提取数据进行判断,判断是否满足密封要求,这些都是我们成长的收获。

6. 关于温度场的分析,我们不盲目施加温度载荷,深知温差对应力计算会有很大的影响,我们严格按照介质特性施加,得出真正的温度场分布,最终会发现约束对温差应力的影响有多大。

换热器结构复杂,带有膨胀节的换热器更复杂,工况烦多,整体分析设计不容易,我们将不断的努力前行,不断的超越自我,做成更多的精品。