基于Simufact.Forming厚板折弯分析

1对于折弯处形状的精确预;

2:折弯后折弯点尺寸的变化;

3:折弯过程接触区域变形和设备吨位精确预测;

对于某些板材折弯后需要包胶,如果不能精确预测折弯处形状的和数值,回影响后续塑胶模具的开发,或者折弯后需要精确装配的折弯件如果不能预测折弯处形状,会影响后工序装配;下文将会对折弯过程进行一下详细的说明;

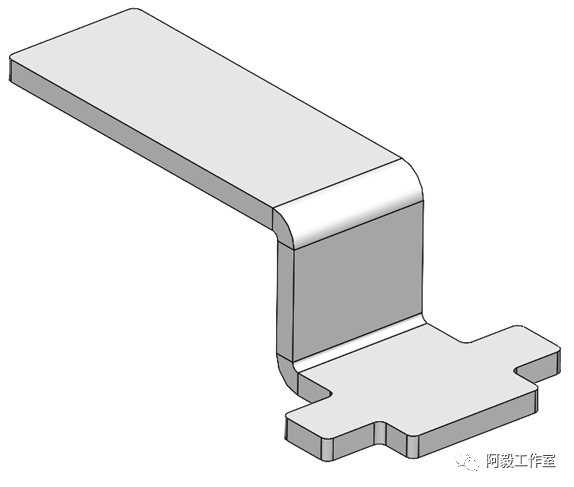

折弯零件模型

1:分析软件选择

一提起冲压分析,可能很多人都会说用DynaForm、AutoForm、PAM-STAMP等,但是这些软件基本都是以壳单元为主,分析厚板不建议使用壳单元,因为板材在折弯处厚度和宽度方向都有变化,壳单元受限,不可能显示出实际的形状;

DynaForm可以使用实体单元,理论可以做,不过前后处理略显繁琐;

通用结构有限元理论上可以做,但是分析前处理时间比较繁琐,而且容易出错,理论上ANSYS/ABAQUS/HYPERWORKS都可以做的,如果不嫌弃麻烦的话;

笔者建议此类分析使用锻压类分析软件,使用实体单元或者实体壳单元进行分析;通用的锻压类分析软件deform、SimuFact.Forming、Forge、QFORM等都可以分析,专用软件前后处理时间都不会很长;

这里选择SimuFact.Forming是因为此软件前处理设计比较简单,有丰富的材质库,可以导入第三方网格,对于冲压的压边力、弹簧、或运动轨迹路径等设计比较简单,而且MARC的求解器分析精度和准确度都是经过业界检验的,所以使用SimuFact.Forming进行处理,使用其他的类似软件也是可行的;

2:前处理注意事项

这里唯一需要注意的就是板材网格的处理,因为只有折弯处的板材网格需要精细,其他区域由于没有变形,所以可以放大,以减少网格数目;

SimuFact.Forming支持实体网格和实体壳单元网格,不过笔者建议还是使用实体网格;

SimuFact.Forming网格划分支持自动六面体和四面体,不过相对功能较弱,有能力的小伙伴建议使用HyperMesh进行网格处理,网格数目会大幅减少,计算速度会缩短很多;

折弯工装

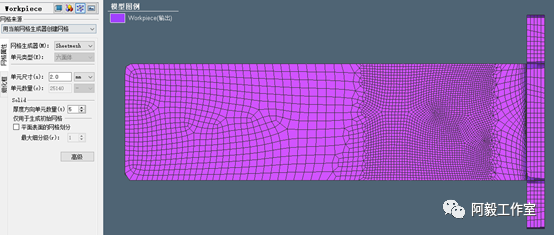

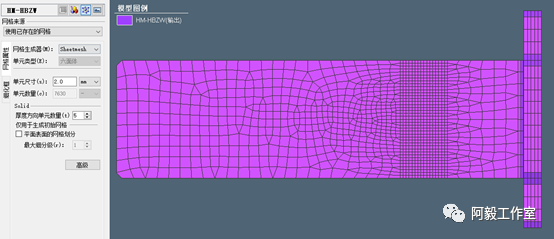

不同网格类型数目对比

折弯处网格0.5厚度方向5层(约0.6mm)

网格1:六面体,细化2,网格数目25140

SimuFact.Forming sheetmesh 网格

网格2:六面体-HyperMesh 网格数目7630

HyperMesh 六面体网格

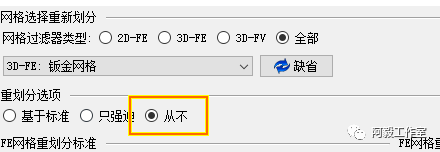

计算过程网格remesh设置

使用专用工具,可以划分数目更少的网格,建议采用,缩短时间;

由于变形较小,计算过程不进行网格的remesh,禁止网格重划分;

其他设置过程略;

计算时间:网格1:4371s,网格2: 855s

网格数目的多寡,直接影响计算时间的长短;

3.结果解读

3.1折弯点宽度变化

折弯处宽度增大月0.7mm

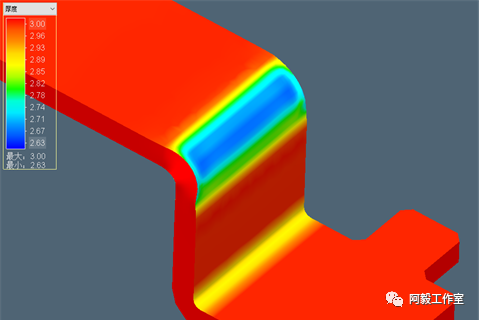

3.2厚度变化

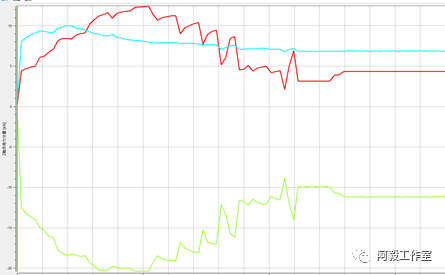

3.3折弯吨位预测

整个折弯过程最大吨位约1.2Ton;

3.4折弯变形

从图片可以看出,折弯点及冲头接触区域有明显挤压变形痕迹;

总结:

综上所述,通过折弯分析,可以比较精确的预测折弯后的产品的变形情况,为后工序提前预留设计空间或对应解决方案;如果关注回弹也可以预测回弹量,不过厚板一般回弹比较小,本文没有涉及;

本次算例的SimuFact.Forming采用的是MARC的求解器,求解器的计算效率跟网格数目有很大关系,目前软件前处理的网格划分还是不太理想,所以如果条件允许,建议使用专用工具划分网格。