工厂数字孪生系统的特点与结构

工厂数字孪生系统的特点

1 多领域数字孪生系统交互特征

在制造数字孪生生态系统中,一个工厂数字孪生系统和产品数字孪生系统、供应链数字孪生系统相互独立且交互,共同形成制造数字孪生生态,而工厂数字孪生系统本身也可以看作是包括了产品数字孪生系统、工厂数字孪生系统的数字孪生生态,同时也和供应链上其他数字孪生系统实现互动。不同数字孪生系统之间的集成和演化共同形成了智能制造系统能力。

2 数据-知识混合驱动服务特征

知识服务是融入用户之中并贯穿于用户决策过程的服务,智能工厂数字孪生系统需要将系统服务以最便捷、最直观的形式提供给用户,并直接与用户交互。智能工厂中全面感知的制造数据连接着生产过程与生产决策,并通过生产大数据的分析与统计、信息的逻辑建模驱动生产决策的生成可以有效地提高生产管控能力、产品质量和生产效率。因此,需要满足智能工厂数字孪生系统中“物理资源一模型一数据一知识一服务”多层级映射关系以及数据一知识混合驱动服务机制来满足市场大规模定制化服务的需求。

3 服务驱动管理特征

生产任务的动态变化、生产/物流任务目标/约束多样性、生产要素不齐套、生产能力限制等会导致智能工厂制造能力和质量的不稳定。因此工厂数字孪生系统需要形成制造运行管理过程中所需的智能服务,并需要进一步进行服务融合来满足智能生产、精准管控等实际需求。工厂数字孪生系统服务融合与协同应形成“服务动态调度机制→服务匹配组合→服务组合可靠性评估”层级反馈关系。同时智能工厂受生产能力限制,需借助工厂数字孪生系统与外部制造系统提供的制造服务进行配置与交互。

4 柔性特征

工厂数字孪生系统内的资源、信息和服务在时间和空间上具有动态演变特性,同时,面向大规模定制化服务,以及系统故障等扰动,都会对生产系统的柔性提出新的要求。当发生需求变化等各类扰动时,工厂数字孪生系统内的资源流与信息流都需要快速地、高效地调整运行,保证数字孪生系统提供的服务与客户需求动态匹配。

5 人机-物-信息协同共融特征

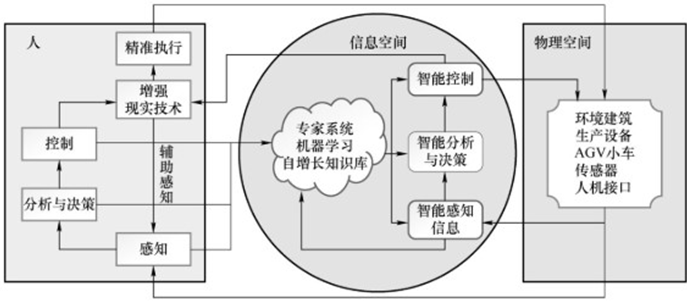

CPS和数字孪生技术是智能制造系统重要使能技术,CPS目的是使得信息空间和物理空间完美映射和深度融合以实现个性化产品制造过程中实时仿真和管理智能化。在复杂产品的智能工厂中,完全无人化的制造过程难以实现。充分利用人的感知能力和学习能力,“人在复杂制造环节”中可以充当机器难以实现的智能车间执行环节。人感知到的信息、决策思维以及执行能力作为智能车间中增强部分,发挥着不可或缺的作用,最终实现智能工厂中“人-机物-信息”协同共融。人-信息物理的关系框架如图1所示。

图1工厂数字孪生系统中“人-信息-物理”交互特征

数字孪生技术构建了智能制造工厂中物理实体与数字孪生虚体之间的虚实映射,并通过数字孪生建模、数据接口通信、实时同步仿真、智能决策优化以及实时主动控制这一闭环执行逻辑,实现数据-知识混合驱动的智能制造空间自治管控。实时同步仿真是实现智能决策与主动控制的核心,通过多学科、多物理量、多模态、多尺度、多概率仿真模型结合来自真实物理空间中的状态、事件、行为等数据进行仿真,并将仿真结果导入智能决策模型进行综合评价、优化与预测,以生成控制指令与决策信息用于物理实体的实时主动控制。因此,数字孪生技术是智能工厂支撑物理空间、信息空间与业务交互空间泛在融合的核心使能技术。

工厂数字生系统的总体架构

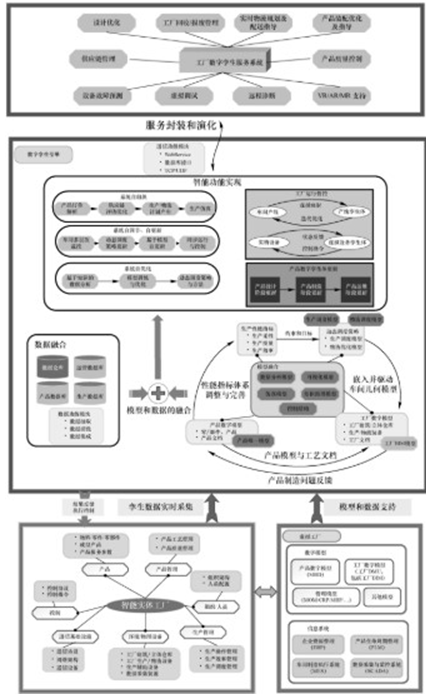

参考数字孪生系统的通用结构,结合工厂数字孪生系统的特点,其总体架构如图2所示。工厂数字孪生系统包括智能实体工厂、工厂数字孪生体和孪生服务系统,工厂数字孪生体由虚拟工厂和数字孪生引擎组成。

图2工厂数字孪生系统总体架构

实体工厂是实际存在的工厂,包括车间、生产线、在制品、产品、人员等。实体工厂需要有数字接口,能及时采集各类运行数据上传给数字孪生体,并且具有一定智能化执行功能,能接受数字孪生体发送来的控制指令进行优化运行。

虚拟工厂,是指工厂相关的数字模型以及相关的信息系统。智能工厂的运行离不开信息系统的驱动,信息系统完成了工厂各级管理、运行控制功能,因此,智能工厂是一个信息物理系统(CPS)。工厂相关数字模型,除了工厂数字模型(工厂DMU)外,还包括产品数字模型和管理模型,这些模型是工厂运行所必需的。其他模型包括智能工厂监控所需要的如环境控制、能源管理、安全防护等方面的模型。

数字孪生引擎是连接物理工厂和虚拟工厂,形成数字孪生系统,并提供基于数字孪生高级服务功能的软件平台,因此也是数字孪生体的一个部分。工厂数字孪生引擎包括数据融合、模型融合两个基本部分,通过模型和数据的融合,实现系统自组织、自调节、自更新、自优化的智能功能,以及工厂运行管控等实时监控功能并且对产品数字孪生体进行更新。

工厂的智能功能主要从三个方面体现:系统自组织、系统自调节/自更新以及系统自优化,其中系统自组织包括客户订单需求解析、供应链评估优化、生产/物流计划生成和生产仿真;系统自调节/自更新包括工厂多层次监控、动态调度策略更新、基于模型自更新等;系统自优化包括基于知识的数据分析、模型训练与优化以及动态调度策略与方法。智能功能经过服务演化和封装发布到应用终端,与用户进行最直观的交互。

工厂数字孪生服务系统,是基于数字孪生引擎提供的包括供应链管理、设计优化等功能的服务,是工厂数字孪生系统所具有的外在功能接口。通过服务的形式向外发布,并且支持各类应用的开发和运行。智能工厂数字孪生系统服务包括:供应链管理、产品装配优化及指导、产品质量控制、实时物流规划及配送指导、能效优化等服务,参与到工厂的管理系统中,有效地、智能地驱动工厂管理。而随着AR/VR/MR等技术的发展和移动应用的普及,通过基于新技术的人机交互服务,可以便于数字孪生应用系统提供更高级的人机交互接口,能让人更方便、精准地参与到制造活动中,实现智能工厂中“人-机-物-信息”协同共融。

需要说明的是,“工厂”是一个比较宽泛的名词,工厂的规模、组成差别很大,因此,图2给出的只是一个工厂数字孪生系统的通用参考架构,不同的工厂根据其自身特点,会有不同。

相对工厂的复杂来说,车间规模可控。因此,“车间数字孪生系统”是在工程实施中比较好的应用切入口。车间数字孪生系统的架构可以参考图2来设计只是在车间数字孪生系统中,ERP、PLM等系统都算作外在系统,相互关系可以参考图3。

图3 车间数字孪生系统与外部系统集成示意图