为什么要做公差分析?

在生产过程中,受限于加工方法、机床设备精度、环境因素、人为因素等多种因素的综合影响,零件的实际尺寸和形状总是会偏离理论值,会存在一定的误差,当多个零件装配在一起形成产品时,各零件误差会产生累积,最终影响装配质量和产品性能。

因此,工程师在做产品设计时除了要设定理论尺寸,还需要设计合理的偏差允许范围来指导生产装配,零件尺寸的偏差允许范围一般称之为“公差”,产品的可装配性、互换性、装配精度、运行稳定性、工作寿命等重要技术性能都和零件公差息息相关。

目前国内大多数企业的工程师设计公差主要是依靠个人设计经验、查标准、参考老产品、根据企业最精密加工精度等手段,并没有对公差进行系统性分析,大多数工程师设计的公差会出现两种情况:

1.公差设计的很严格,零件加工难度大、成本高,经济性不好;

2.公差设计的很宽松,产品无法保证质量及性能要求。

由此可见,公差是设计和制造之间的桥梁和纽带,是保证产品以优异的质量、优良的性能和较低的成本进行制造的关键,公差设计需要兼顾产品质量和生产成本。

通过尺寸链计算进行公差分析来验证公差的合理性,让公差既能满足产品设计性能要求,同时能以最小的成本和最高的效率制造产品,彻底解决制造装配困难、零件干涉异响、互换性差等问题。

某企业微型电机产品如下图所示,机架和轴承之间需要安装一个波形垫圈以保证电机在工作过程中电机轴在轴向无窜动,且具有较小的摩擦力,减小磨损。

实际生产中出现了波形垫圈装配困难的问题,同一型号波形垫圈会出现太厚导致装配干涉(零件磨损严重,寿命降低)或太薄导致电机轴有窜动,装配现场需要配备多个型号的波形垫圈,通过试装配来确定使用型号,严重影响生产效率,导致产品一直无法大批量投产。

通过调研发现,出现此问题的主要原因就是该企业公差设计是凭经验给定零件公差,没有做尺寸链计算及公差分析工作,导致机架和轴承之间间隙不合理,产品互换性差。

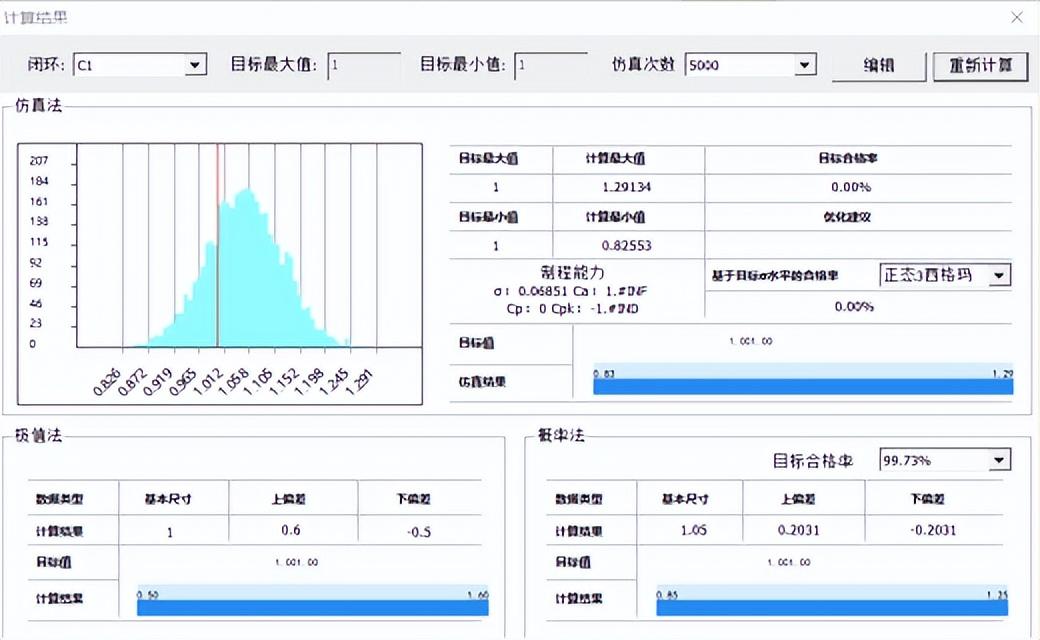

要解决该问题,只需要通过尺寸链计算优化零件公差得出机架和轴承之间的合理间隙范围:

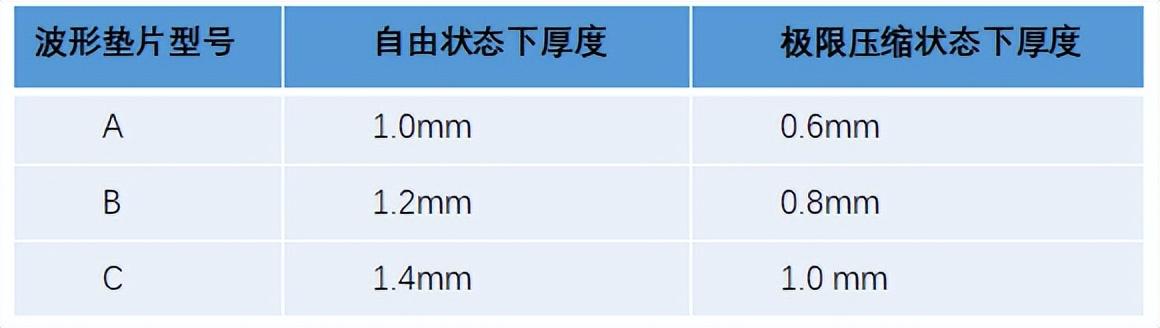

根据计算结果选择一次装配合格率最高的波形垫圈型号:波形垫片在自由状态下的尺寸要大于间隙范围的最大值,保证电机轴在轴向上无窜动;波形垫片在极限压缩状态下的尺寸要小于间隙范围的最小值,保证装配不会出现干涉。B型号波形垫圈与间隙计算结果重合度最高,选择B型波形垫圈。

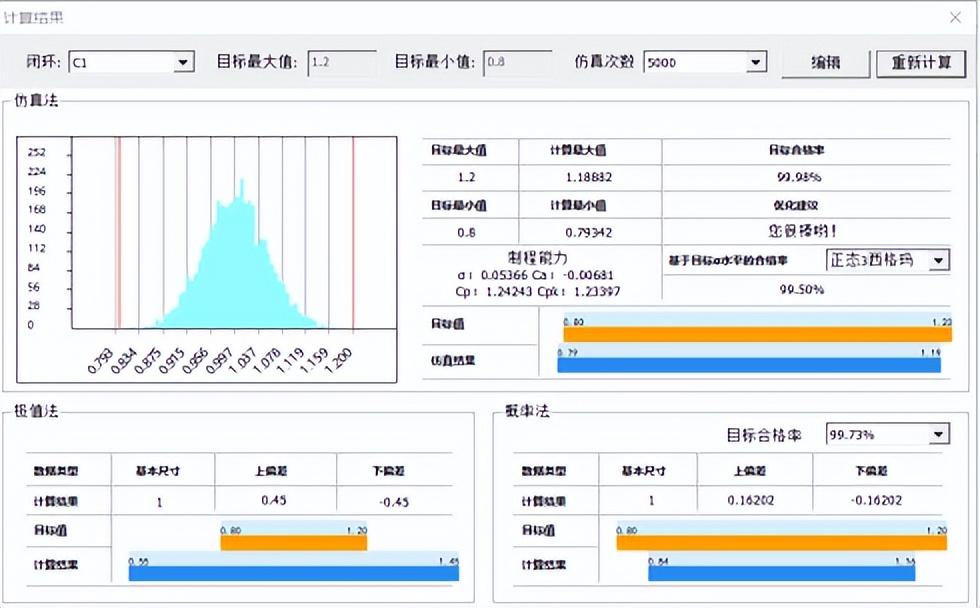

确定波形垫圈型号后,将波形垫圈厚度变化范围作为尺寸链的封闭环技术要求,再进一步优化调整零件公差,提高装配合格率,最终优化结果如下图所示,一次装配合格率可以达到99.98%。

通过此案例我们发现,在产品整个生命周期内通过公差分析可以提升产品研发效率,减少设计风险、降低产品制造成本,帮助企业实现上批量、提质量、缩周期、降成本的目标。

下载地址