过程FMEA:失效模式/失效起因的理论+实例

本文摘要(由AI生成):

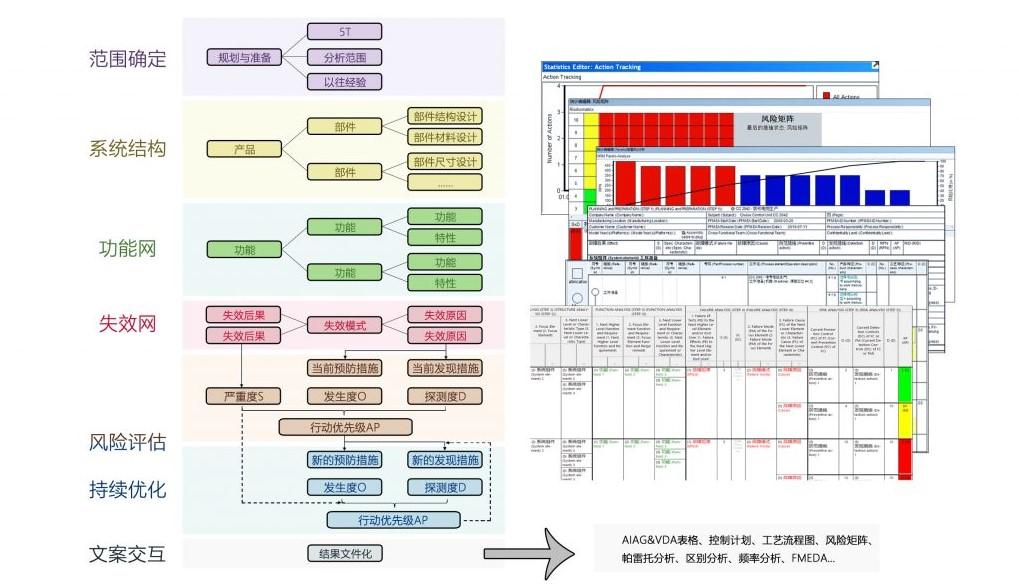

文章主要介绍了FMEA(失效模式和影响分析)步骤四:失效分析,阐述了失效模式和失效起因的概念。失效模式指过程导致产品无法交付或提供预期功能的方式,团队应假设产品基本设计正确,但存在设计问题导致过程问题时,应与设计团队沟通解决。失效起因指失效模式出现的原因,在可能的范围内,识别每个失效模式在制造或装配方面的潜在原因,并针对性地采取相应的行动(控制和措施)。文章还提供了失效模式的类别、失效起因的4M类型以及失效起因的描述要求。

延续过程FMEA步骤四:失效分析,阐述特定失效考虑的第二\三因素:失效模式和失效起因

失效模式

(过程)失效模式指过程导致产品无法交付或提供预期功能的方式。

团队应当假设产品的基本设计是正确的;但如果存在设计问题,且此类设计问题会导致过程问题,则应当将问题和设计团队沟通以获得解决。

假设失效模式可能但不一定会出现。失效模式应当使用技术术语描述,而不是顾客可察觉的症状。

失效模式的完整性可通过评审以往出差错的地方、不合格品或废品报告以及集体讨论的方式进行验证。其来源还应当包括:对比类似过程,以及评审有关类似组件的顾客(最终用户和后续操作)索赔案例。

潜在失效模式的类别包括:

• 过程功能丧失/操作未执行

• 部分功能丧失---操作不完整

• 过程功能降低

• 过程功能超出预期---高出太多

• 间歇过程功能---操作不一致

• 运行不稳定

• 非预期过程功能---操作错误

• 安装错误零件

• 过程功能延迟---操作太迟

典型的失效模式可能是但不限于:

• 孔太浅、太深、缺失或偏离位置

• 表面脏污

• 表面处理过度

• 连接器插脚错位

• 连接器未完全到位

• 接收不合格零件,拒收合格零件,跳过检测工位

• 标签丢失

• 条形码不可读

• ECU刷新时用错软件

失效起因

失效起因指失效模式出现的原因。失效模式是失效起因的结果。在可能的范围内,识别每个失效模式在制造或装配方面的潜在原因。应当尽可能简明扼要地列出原因,以便针对性地采取相应的行动(控制和措施)。

典型的失效起因可能包括经典的石川4M类型,但不仅限于:

• 人员:安装工人、机器操作人员/相关人员、材料相关人员、维护技术员等。

• 机器/设备:机器人、漏斗型储料罐、注塑机、螺旋输送机、检验设备、夹具等。

• 材料(间接):机油、安装润滑脂、浓缩洗涤剂、(操作辅助工具)等。

• 环境:热度、灰尘、污染、照明���噪音等���境条件。

注:在编制FMEA时,假设来料零件/材料正确。若历史数据显示来料零件存在质量缺陷,则FMEA团队可例外处理。

安排一名推进者引导团队思考“值得深思的激励问题”是能够帮助揭示/发现失效起因的一种方法。这些问题可以是广义问题,它们可以激励过程专家思考整个过程,且问题数量维持在可管理的水平。它们可以仅与过程相关,且能够按照4M类型细分。通过分析以往PFMEA中的失效起因,可制定问题初始列表。

示例---装配过程:

人员

1.过程中的可用错误零件是否可能被使用?

2.零件是否可能被漏装?

3.零件是否可能被错误的装载?

4.零件从拿取到应用期间是否可能被损坏?

5.错误材料是否可能被使用?

设备

1.自动化过程是否可能被中断?

2.数据是否可能被错误输入?

3.机器是否可能绕过自动控制,在手动模式下运行?

4.是否有一个计划,以确定预防和探测控制措施?

材料(间接)

1.是否可能过多/过少/没有材料使用?

2.是否可能在错误位置使用材料?

环境

1.任务所需的照明是否足够?

2.过程中使用的零件是否被视为异物?

失效起因的描述需清晰准确。“缺陷”、“破损”、“操作失败”、“不遵守要求”或“不正常”等术语无法全面描述失效起因和模式并确定应对措施。