FMEA失效分析、PFMEA&DFMEA关系、文件结果化技术干货

本文摘要(由AI生成):

本文介绍了失效分析的过程,包括通过功能分析创建失效链,关注失效模式、失效影响和失效起因,并解答它们之间的关联。文章还提到了PFMEA与DFMEA的关系,并强调了识别失效影响及其严重度的关键。最后,文章提到失效分析完成后可以制成多种视图,并强调顾客和供应商之间的协作以及潜在失效的完整定义对风险分析的重要性。

失效分析

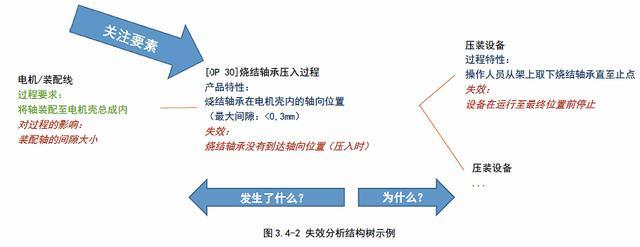

根据过程步骤,导出失效并从功能分析中创建失效链(即失效结构/失效树/失效网)—[详情见过程FMEA步骤三:功能分析]

失效结构的关注要素被称为失效模式,失效模式存在相应的失效影响和失效起因。根据关注对象的不同,失效可被理解为失效影响、失效模式或失效起因。

★应当通过解答“为什么会出现失效模式”这一问题找到失效起因和失效模式之间的关联。

★应当通过解答“失效模式会导致什么后果”这一问题找到失效影响与失效模式之间的关联。

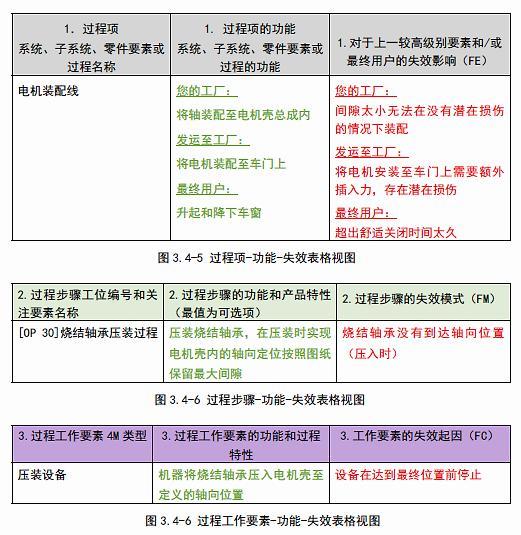

利用功能分析中的信息开始构建失效链。在使用顾客特定表格或软件时,请遵循顾客定义的方法。本文建议根据下列表头编号(1、2、3)和颜色编码填写电子表格的功能分析部分。

1.失效影响(FE):

与功能分析中“1.过程项的功能”相关的失效影响。

电子表格用户注意:潜在失效模式可导致多个失效影响。电子表格中对失效影响进行了分类,以避免相同的失效模式和起因过多重复。

2.失效模式(FM):

与功能分析中“2.过程步骤的功能”相关的失效模式(类型)。

电子表格用户注意:建议用户从失效模式开始填写,然后利用功能分析部分“1.过程项的功能”分栏中所示的信息识别相应的失效影响,这是因为其中部分或全部类别可能是有适用的。

3.失效起因(FC):

与功能分析中“3.过程工作要素的功能”相关的失效起因。

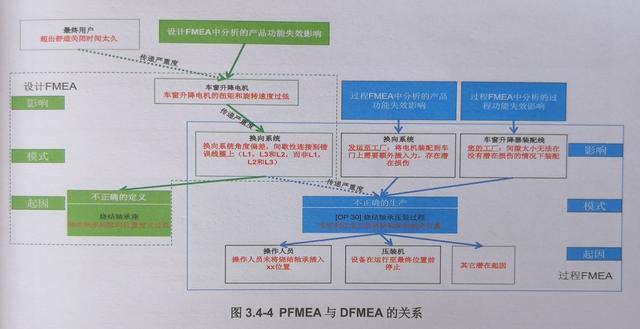

PFMEA与DFMEA的关系

一项特征(产品特性)的设计失效可能导致一项或多项产品功能失效。相应的过程失效指过程无法实现设计特征。不符合产品特性这一项就会导致失效影响。只有在这种情况下,设计FMEA和过程FMEA中的失效影响才会一致。所有因过程失效导致的失效影响以及设计FMEA中未识别的失效影响都必须在过程FMEA中进行重新定义和评估。

当已知情况下,而没有做过假设,在了解事实后对与产品、系统和/或最终用户相关的失效影响及其严重度应当进行文件化。识别失效影响及其严重度的关键在于参与方之间互相沟通以及了解DFMEA和PFMEA中所分析的失效的异同点。

图3.4-4显示了与产品相关的失效影响、失效模式和失效起因之间从“最终用户”级别到生产级别(PFMEA级别)的潜在相互关系。

注:在非标准开发流程中,DFMEA到PFMEA的相对时间和信息流动预期是不一样的, 例如,“标准”过程的开发优先于通过该过程制造的产品的开发。在这种情况下,组织应当确定FMEA之间合适的时间安排和信息流动。

失效分析文件化

结构分析、功能分析和失效分析完成后,结构树或电子表格可制成多种视图。

顾客和供应商之间的协作(失效影响)

根据与顾客达成的协议以及与供应商共享信息的需求,失效分析的输出可在风险分析步骤之前或之后由顾客和供应商进行评审。

风险分析的基础

潜在失效的完整定义将为步骤五“风险分析”的完整实施提供基础,因为严重度、频度和探测度评级都是建立在失效描述的基础上。如果潜在失效过于模糊或缺失,则可能导致风险分析不完整。