RBC数据机房的热设计优化分析

本文以某无线闭塞中心(RBC)数据机房为基础,利用ANSYS Icepak热分析软件分别对数据机房的上送风方式和下送风方式进行了模拟计算,得到了机房内机柜的温度、速度及压力分布,对二者进行了详细的比较;在下送风方式的基础上,封闭RBC机柜之间的冷通道,改善优化气流的组织形式,计算得到了机房内各个变量。对比三种不同的送风方式,可以得到下送风方式,封闭冷通道,可以使得RBC机柜温度最低,提高了机房内各个RBC机柜的热可靠性。

Abstract: On the basis of Raid BlockCenter(RBC) data center,respectively using ANSYS Icepak thermal analysissoftware in the data room air distribution method and the way of simulatedcalculation,got the room temperature, velocity and pressure distributioncabinet,comparing both in detail;On the basis of the under air supply way,closed cooling channels of RBC cabinet,optimizing the airflow organizationform,to calculate the different variables of the engine.Comparison of three differentair supply method,can get the under air supply,closed cooling channel,can makethe RBC cabinet lowest temperature,Improved engine thermal reliability of eachRBC's cabinet.

1、概述

近年来,我国已建设了将近20条高速铁路,CTCS-3级列车运行控制系统(以下简称“C3列控系统”)是中国铁路时速300~350km客运专线的重要技术设备,是中国铁路结束体系和设备现代化的重要组成部分。无线闭塞中心(RBC)是C3列控系统的地面核心设备,根据C3车载设备提供的列车位置,联锁提供的联锁进路状态、灾害防护(落物)信息,TSRS提供的临时限速命令,生成针对所控列车的行车许可(MA),通过GSM-R网络传输给C3车载。因此,RBC设备的正常运行是保证高速列车运行安全、可靠、高效的核心技术之一。

RBC服务器24小时不间断工作,持续时间长,散热量大,造成了机房热负荷明显增大。据统计,55%的电子设备失效是由于温度过高引起的,过热损坏已成为电子设备的主要故障形式【1】。而在机房的能耗构成中,空调系统的能耗已占到总能耗的37%,并有不断增加的趋势【2】。

使用CFD(Computational Fluid Dynamics)方法可以有效预测模拟数据机房内的速度、压力及温度分布。利用ANSYS Icepak对机房内不同的布置进行模拟计算,比较优化机房的送风方式,可以改善气流组织形式,降低RBC机柜内服务器的温度分布,提高RBC的热可靠性。

2、物理模型及方案说明

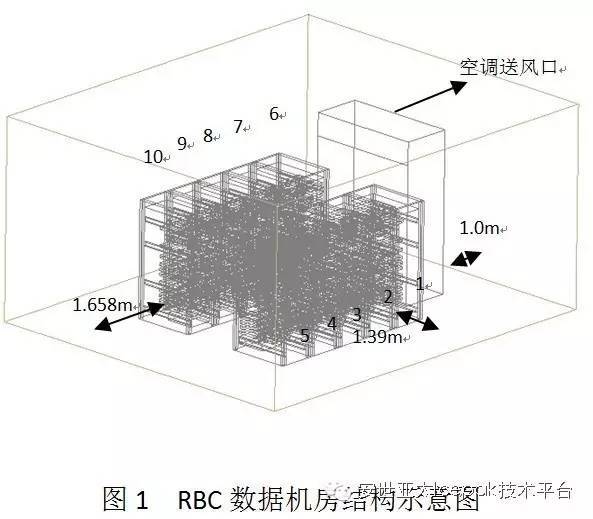

本文以某RBC数据机房为实例,机房尺寸为6米(长)*3.5米(高)*7米(宽),共放置10个RBC机柜,机柜面对面、背靠背进行排列。每个RBC机柜的尺寸为1.105米(长)*2.02米(高)*0.648米(宽),RBC机柜的位置、编号及空调的布置示意图如图1所示。机房内空调尺寸为2.0米(长)*2.8米(高)*0.85米(宽),送风口尺寸为2米*0.4米,其送风量为4.952kg/s,送风口空气温度为12.8℃。

RBC机柜内主要布置了11个服务器和4个交换机,其示意图如图2(a)所示,单个服务器热耗为220w,单个交换机热耗为70w,单个RBC机柜总热耗为2700w。此RBC数据机房内总热耗为27000w。

由于RBC内服务器和交换机的真实模型比较复杂,为了减少CFD模拟的计算量,可以使用ANSYS Icepak的参数化计算功能,计算得到单个真实服务器、交换机的系统阻力曲线。根据阻力曲线,可以计算得到服务器和交换机的简化阻尼模型。建立机柜机架、机柜前后门(开孔率约为0.8)的热模型,将简化后的服务器和交换机模型放置于机柜内,最终建立每个RBC机柜的热仿真模型,如图2(b)所示。整个机房内的热仿真模型如图1所示。

前RBC机房常见的送风方式主要有两种,一种为上送风方式,如图3(a)所示,另一种为下送风方式,即架空地板,使得机房内的冷通道和热通道分离,送风口布置于空调底端,空调回风口位于空调顶端。冷空气通过通风地板(开孔率0.8)进入机柜之间的冷通道,然后在压力差作用下,流入机柜冷却服务器及交换机,机柜排出的热空气回流至空调回风口,其示意图如图3(b)所示。在下送风方式中,空调高度减小为2米,进风口位于空调底端,回风口位于空调顶端,其他条件不变。

3、计算结果比较

在ANSYS Icepak中分别对机房的上送风方式和下送风方式进行了模拟计算,得到了机房的温度、速度分布。

图4为在上送风方式下,两列机柜最中间切面的温度分布,可以看出,按照机柜的排列顺序,最高温度出现在1号、2号、6号、7号RBC机柜之间,势必导致机柜进风的温度非常不均匀。切面的最高温度为25.32℃。

图5为在上送风方式下,两列机柜最中间切面的速度矢量图分布,可以看出,在压力差作用下,空调送风口的冷空气大部分先流入阻力较小的机房上部区域,然后在右侧墙体的阻挡下,在两排机柜之间形成很大的涡流区域。在服务器和交换机内风机的作用下,一部分冷空气会流入RBC机柜,冷却IT设备;同时,另一部分冷空气会与热空气一起,流入空调回风口,造成了严重的气流短路现象。

图6为在上送风方式下,两列机柜的温度分布云图,可以看出,沿着排列顺序,RBC机柜的温度逐渐升高,10个机柜温度分布非常不均匀,最高温度为34.108℃。

图7为在下送风方式下,两列机柜最中间切面的温度分布,可以看出,冷空气经过地板的出风口,直接流入两列机柜中间的冷通道内。与上送风方式相比,各个机柜的进风温度相对比较均匀。冷热空气混合后,造成1号、6号RBC机柜进风温度高于其他机柜,在1号、6号RBC机柜与空调之间,存在热点区域。切面的最高温度为21.444℃,与上送风方式相比,降低了3.876℃。

图8为在下送风方式下,两列机柜最中间切面的速度矢量图分布,可以看出,大部分冷空气先流入冷通道,但是由于空调及机柜的布局,导致1号RBC机柜与6号RBC机柜之间形成一个小的涡流区域,涡流区域使得冷热空气混合,因此造成1号、6号RBC机柜进风的温度高于其他机柜。气流短路现象虽然减弱,但是仍然存在,局部冷空气气流会直接和机房顶部的热空气混合,然后流入空调,重新进行换热循环。冷热空气的区域仍然未分开。

图9为在下送风方式下,两列机柜的温度分布云图,可以看出,1号、6号RBC机柜的温度相对较高,最高温度为27.409℃。与上送风方式相比,RBC机柜进风口温度稍微均匀,最高温度降低了6.7℃。

4、机房风道优化

由于下送风方式存在气流短路现象,导致RBC机柜进风的温度不均匀。为了破坏气流短路区域,将两列RBC机柜面对面之间形成的冷通道区域进行封闭,将机房内的冷热通道完全隔开,有效地优化了机房内的气流组织形式。机房封闭冷通道的散热示意图如图10所示。

图11为封闭冷通道后,两列机柜最中间切面的温度云图分布,可以看出,各个机柜的进风温度基本均匀,机房内的冷热通道完全隔开。冷通道内的冷空气只能流入RBC机柜,冷却了IT设备后流出机柜,进入热通道。最高温度出现封闭的冷通道与空调之间,因此空调与机柜之间的距离仍然需要优化,以破坏热点区域。

图12为封闭冷却通道内,两列机柜最中间切面的速度矢量图分布,可以看出,流入封闭通道的冷空气,受顶部隔板的阻挡,只能流入RBC机柜,有效地破坏了气流短路现象。

图13为封闭冷通道后,两列机柜的温度分布云图。与图9相比,可以看出,各个RBC机柜的温度分布比较均匀,最高温度降低了1.54℃。

图14为在三种不同送风方式下,10个RBC机柜正面最高温度曲线图;图15为在三种不同送风方式下,10个RBC机柜背面最高温度曲线图,可以明显看出,采用下送风方式可以明显降低RBC机柜的正面温度;在下送风方式的基础上,封闭冷通道,可以进一步降低RBC机柜的正面温度,提高了RBC机柜的热可靠性。

5、结论

(1)利用ANSYS Icepak软件分别对RBC数据机房的上送风方式和下送风方式进行了模拟计算,可以得到,数据机房采用下送风方式比上送风方式更能有效地降低机柜内IT设备的温度,各个机柜温度分布相对均匀。RBC机柜最高温度采用下送风方式较上送风方式降低了6.7℃;而且气流组织趋于合理。

(2)在下送风方式的基础上,封闭了两列机柜之间的冷通道,将冷热空气区域完全隔开,有效地破坏了气流短路现象,优化改善了气流的组织形式,降低了各个RBC机柜的温度,而且各个RBC机柜的温度分布更加均匀,大大提高了RBC机柜的热可靠性。

(3)空调与RBC机柜之间的距离需要优化,以破坏机房内存在的热点区域。

参考文献:

【1】于慈远.计算机辅助电子设备热分析、热设计及热测量技术的研究.博士后研究工作报告.北京:北京航空航天大学工程系统工程系,2000.

【2】吕爱华,梅胜,杨晚生. 数据通信机房空调通风系统的实验测试分析.建筑节能.2010年第2期(总第38卷第228期).