电动汽车用水冷散热器的设计及仿真

本文摘要(由AI生成):

本文介绍了两种常见的水冷散热器:微通道水冷板和PIN-FIN冷板,并比较了它们的优缺点。为了设计适用于IGBT模块的散热器,采用了PIN-FIN冷板,并通过数值模拟分析了散热器的性能。模拟结果表明,IGBT芯片的结温远低于其最大允许结温,散热器能满足需求。此外,文章还提出了改进方案,即将压接侧改为焊接,以减小热阻,进一步降低结温,提高IGBT模块工作的可靠性。

IGBT是电动汽车用功率组件中的关键器件,因发热量大,其散热的好坏直接影响整车的可靠性;同时功率组件小型化、集成化的发展趋势,使得IGBT散热器的尺寸须严格控制。文章介绍了一种针肋式(PIN-FIN)水冷散热器的设计过程,并应用ICEPAK热分析软件对散热器的三维流场、温度场进行了仿真分析。结果表明,使用PIN-FIN冷板不仅能很好地满足 IGBT的散热需求,而且大大减小了冷板的尺寸。

电驱动系统是整个电动汽车的心脏,而控制器用于控制电机的启动、调速和制动,其性能直接决定了电驱动系统性能,进而影响整车的性能。作为控制器核心部件的IGBT模块,由于内部元器件集成度高,单位体积内的热耗散大,如果热量不能及时散发出去,就会造成IGBT热量集聚,温度上升,进而失效。在研究IGBT故障的试验中发现,超过 55%的失效是由于温度过高引起的。IGBT的可靠运行必须依靠良好的散热设计,IGBT内的热量主要是通过散热器散发,因此散热器的合理设计至关重要。

本文的研究是基于85kWIPU控制器,该控制器的主要热源来自IGBT模块(Dynex公司的双面冷却模块)。每个IGBT芯片的损耗为173.5W,每个二极管芯片的损耗为 72.9 W,IGBT模块实际总耗散功率为2956.8 W,允许最大结温为 150℃。所设计的散热器结构必须保证IGBT功率器件运行时其内部结温始终保持在允许范围之内,且尽可能地降低,以保证充分的裕量(约20~30℃)。

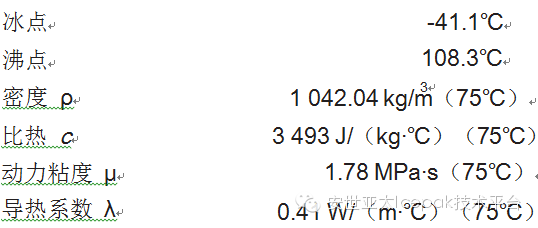

根根据总损耗和IPU的小型化要求,其耗散热流密度为39 W/cm,传统的风冷散热方式已经难以满足其可靠工作,故采用液冷散热的方式。这是因为冷却液的热容量和密度大,器件在散热器上的安装密度也可加大,因而集成度高、结构紧凑,很适合在IPU控制器中使用。IPU的工作环境温度为-40~+85℃,冷却液选用50%(体积浓度)乙二醇水溶液,其相关物理特性如下图:

目前广泛使用的具有大换热系数(热流密度可超过 50W/cm)的水冷散热器主要为微通道水冷板和 目前广泛使用的具有大换热系数(热流密度可超过 50W/cm)的水冷散热器主要为微通道水冷板和PIN-FIN冷板。微通道冷板散热是一种利用微小通道供冷却液流通来冷却功率器件的冷却技术。微通道冷板的通道水力学直径一般在 1~1 000 μm的范围,其焊接工艺复杂,需设计焊接工艺结构来避免微槽道的变形、阻塞及焊缝渗漏等缺陷,因此微通道冷板内腔结构往往都比较复杂。高精密的加工及复杂的焊接工艺,使微通道冷板的成本较高;同时在汽车上使用时,由于其冷却液往往并非是超纯水,当通道过小时,冷却液中的杂质易堵塞通道。

PIN-FIN散热器就是肋为钉状或针状的散热器,是目前效率较高的散热器之一,主要加工工艺为冷锻、金属注射成形(MIM)、陶瓷注射成形(CIM)及其他一些轧制等变形工艺。采用冷锻工艺生产的 PIN-FIN散热器,肋片的一致性高,焊接工艺比微通道冷板要简单,批量生产的成本低于微通道冷板。在性能方面,由于PIN-FIN冷板的针状肋不仅增加了水流的扰动及流道中水的湍流强度,而且还增加了换热面积,故在同等条件和特征尺寸(通道高度和间距)下,相对于微通道冷板,PIN-FIN的热阻较小,流阻较大。

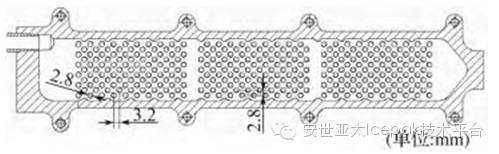

根据IGBT外形和 IPU控制器的接口要求,对散热器的结构进行初步设计,该散热器由上下两块PIN-FIN冷板组成。IGBT模块直接焊接在冷板 1上,冷板2压接在 IGBT上,两块冷板间通过 O形密封圈实现水路密封。由于进、出口需在同一侧,两块冷板间的水路为串联。每块水冷板均由散热板和冷却水流道两部分组成。散热板采用叉排散热柱,一方面提高散热器内部流畅的湍流强度;另一方面加大散热面积,提高散热效果。一般双面散热较单面散热能力提高30%以上。

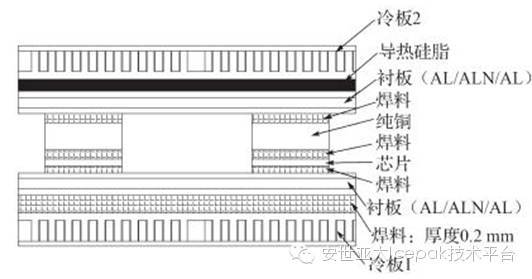

IGBT的热传递路径如图所示。热量首先通过热传导的方式由衬板传到散热器,然后通过强迫液冷的方式传导至外界环境中。为了减小衬板与散热器间的热阻,取消了传统IGBT模块中的基板层,将衬板直接焊接在冷板1。冷板 2与 IGBT模块间连接的最佳方式也应是焊接,但这对IGBT、散热器的加工精度和焊接工艺要求高,目前较难实现,因此将冷板2压接在IGBT上。同时,为了减小接触热阻,散器安装面表面粗糙度达1.6以上,并在IGBT模块与冷板 2间均匀涂满导热硅胶,并用一定的预紧力压紧。

采用ICEPAK软件对散热器进行数值模拟分析。由于在 ICEPAK中建模有一定的局限性,可采用SOLIDEDGE等软件建模后利用 ANSYSWORKBENCH中的DM模块进行修正,再导入到ICEPAK中进行求解。同时由于实际模型较为复杂,为了减小仿真系统的计算量,提高计算速度,需对模型进行合理的简化,忽略安装螺纹孔和倒角等细节部分。对热分析影响大的部分建立详细的物理模型,而对热分析影响较小或没有影响的部分进行简化处理。

按表1定义模型中器件的材料参数,并按50%乙二醇水溶液物理特性设置冷却液参数。

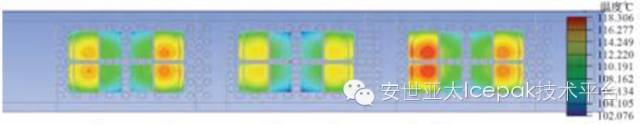

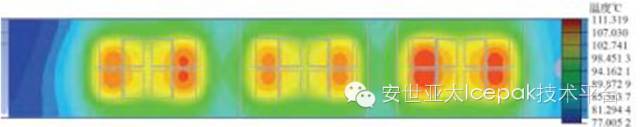

网格类型(Mesh type)选择 Mesh-HD,并将全局最大网格尺寸设为2 mm,最小网格尺寸设为 0.1mm;散热柱部分的最大网格尺寸设为 0.25 mm,最小网格尺寸设为0.01 mm;其他选项保持默认设置,划分后网格总数为5 122838,节点数为4 987173。检查发现,网格质量良好,无负值网格。管芯片结温、上下冷板台面温度,其分布云图如图所示。

IGBT芯片最高结温为118℃,各模块间温差为 0.6℃;二极管芯片最高结温为 11 2℃,各模块间温度差为0.7℃。整个冷却系统的压降为 77 kPa。综上可知,IGBT芯片的结温远低于其最大允许结温(150℃),能保证充分裕量。可见,此散热器能很好地满足需求。冷板2的台面温度远高于冷板 1的台面温度,这是因为冷板2侧的导热硅脂层和铜垫块使得芯片至冷板2的热阻远大于芯片至冷板1的热阻,大部分热量从冷板1侧流走。随着工艺的进步,如将压接侧也改为焊接,可大大减小冷板 2侧的热阻,进一步降低结温,提高了IGBT模块工作的可靠性。