针对纯电动车低频抖动现象的悬置系统分析优化

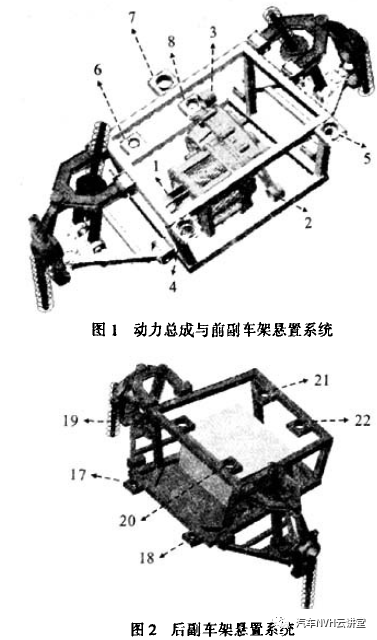

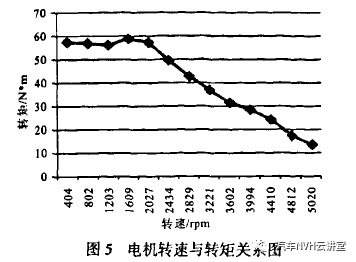

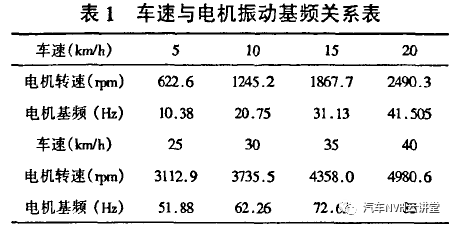

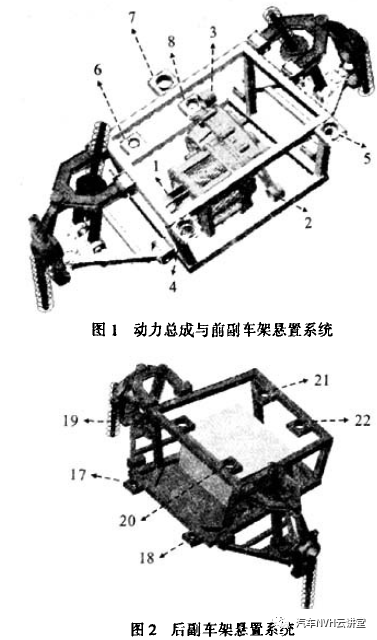

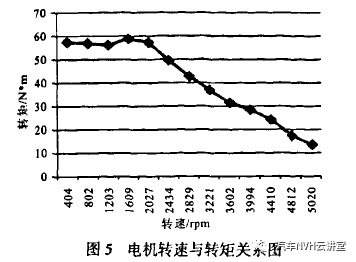

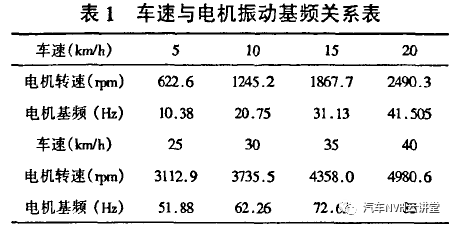

摘要:针对某电动汽车突松油门踏板而出现低频抖动的现象。运用MSC Adams/View建立电动小车整车振动模型,其中包括动力总成扣前后副车架多级悬置系统,并通过试验结果验证了该仿真的可靠性.对动力总成悬置系统的隔振性能进行分析和优化计算,最大程度地衰减低频、高振幅振动.关键词:电动车;低频振动;悬置;隔振性能;Adams仿真优化目前,以电动汽车为代表的新能源汽车研发和市场应用成为汽车工业的可持续发展方向之一.纯电动车的研究重点是动力系统的集成和控制,以及动力系统关键部件的开发,对于其振动和噪声的研究尚未引起重视.由于电动汽车的动力传动系统和传统内燃机汽车的区别很大,对电机的控制上输入力矩的突变会引起整车振动现象。在某款电动小车开发过程中,样车在路试和轮毂试验台测试时,发现了该电动小车加速至某一车速(尤其是加速到20km/h以下车速)后突然松开加速踏板时出现整车低频、高振幅抖动现象,造成乘客明显不适.为了解决这一问题,通过在Adams/View中建立整车振动模型,该模型主要研究由于动力总成扭转振动和垂向振动耦合引发的整车振动.并通过试验结果找出激励的位置,并验证模型的可靠性,通过优化各个悬置元件的刚度来改善其隔振性能。由于主要研究电动小车的低频振动,所以除了悬置元件,弹簧和减振器以及轮胎,其它各个部件都假设为刚体.动力总成包括电机、减速器和差这器,通过三个相同的橡胶悬置(Bushing1,2,3)连接到前副车架上,前副车架又通过五个橡胶悬(Bushing4—6)连接到主车架上(其中Bushing 4,5,6为同一型号大悬置,Bushing 7,8为同一型号小悬置),同时双横臂悬架上下摆臂通过八个相同的悬置元件(Bushing1—16)连接在副车架上,减振器和弹簧(Spring1~2)通过弹性悬置(忽略)连接在下摆臂和车身之间,上下摆臂通过球副连接转向节,用弹簧等效前车轮(Spring3—4),通过移动副限定转向节其只能上下运动.电机和动力总成产生的振动激励通过此多级减振系统传递到车身上。由于悬置元件位置、放置角度无法改动,所以只能设悬置刚度和阻尼作为设计变量,由等效阻尼的方法知阻尼大小由刚度大小决定,因此将悬置看成与几何中心(如悬置是六面体)正交的3个弹簧等效,所以假定悬置只有三向平移刚度,忽略三向转动自由度.根据对悬置元件和弹簧的刚度试验测量结果,通过设计变量,对Bushing各向刚度和Spring刚度进行设置,以便于之后对其进行优化。除此之外,考虑到动力总成受到差速器输出轴的支承,所以通过对动力总成自由度定义,定义其有绕差速器的输出轴转动的自由度以及三向平移自由度,而前副车架具有六个自由度。后副车架通过六个悬置元件(Bushingl7—22,其中Bushingl7,18为同一型号的小悬置,其余为同一型号的大悬置)连接到主车架上,其中装载的附件固连在后副车架上,其他设置类似于前副车架,在此不赘述。动力总成一前副车架和附件一后副车架通过悬置元件与主车架相连,同时弹簧与减震器也与主车架相连.车身(包括主车架)具有六个自由度,通过估算电动小车上各个部件的位置、质量分布来确定其质心位置、总质量和绕各轴的转动惯量,并等效成如下图质量块,从而初步构成了电动小车整车振动模型。通过导入三维实体模型能精确地确定各个悬置元件的位置,并且通过对各个副车架、上下摆臂和转向节等赋予材料,可自动得出各零部件的质心、质量和转动惯量,大大地提高了仿真的可靠性.该电动小车为前置前驱,其最高车速是40km/h,其驱动系统是由电机、减速器和差速器组成,其中电机的激励特性明显区别与内燃机激励.通过对电动小车轮毂试验台上试验的结果进行分析可知:在同一工况下,比较各个传感器位置的该频率区间能量大小可以看出能量最大的地方在减速器与电机连接处,电机处次之,差速器再次之.初步断定电机与减速器连接处是主要激励源头.(图4中右下图为电机与减速器连接处加速度云图,左下图为电机处)。根据动力传动系扭转振动与垂向振动耦合的研究,当驱动扭矩突然撤去,电机和减速箱连接处的扭矩突变,当主减速器主动齿轮将驱动扭矩传到主减速器从动齿轮上时,由于产生巨大扭矩的反作用,主动齿轮在旋转的同时兼作上下方向的运动,使主减速箱与电机整体围绕半轴作回旋振动.且由于前后质量分配突然变化,驱动轮和路面间垂向作用力变化,地面对驱动轮的切向作用力也相应变化,从而通过驱动轮对扭转振动施加扭转激励力矩。

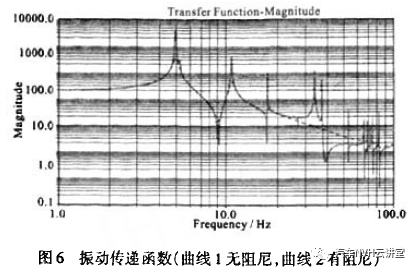

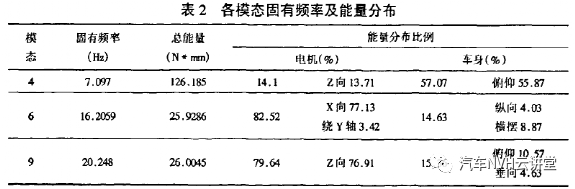

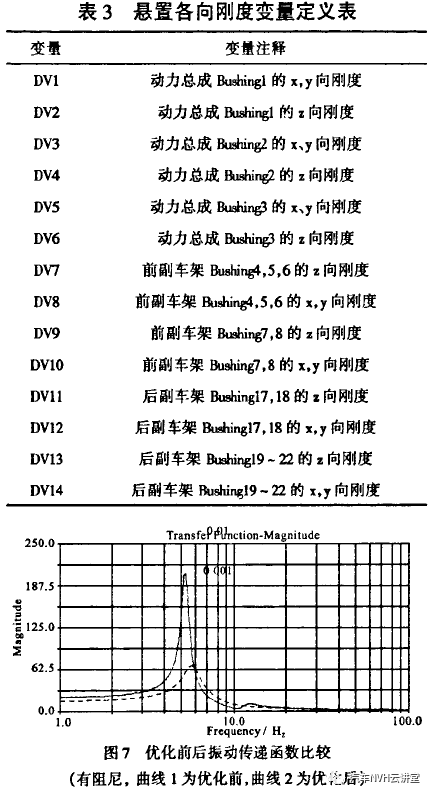

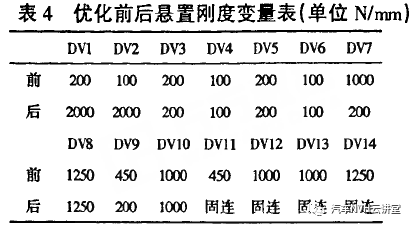

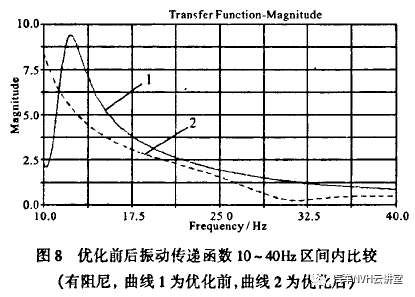

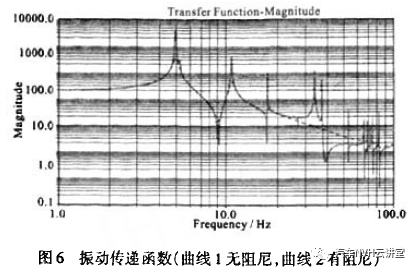

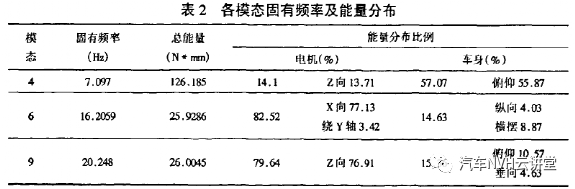

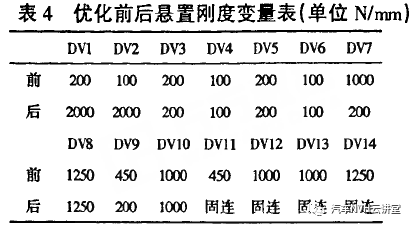

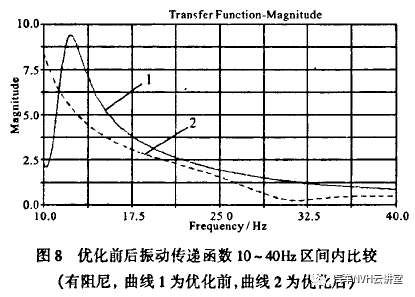

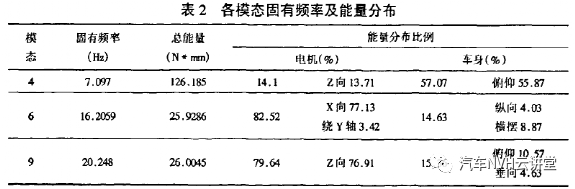

根据对振源位置和性质的分析,可以Adams,Vibration模块中设定输入和输出通道.输入通道定义为电机和减速箱连接处输入绕Y轴(扭转方向)单位加速度和z向单位加速度从1Hz至100Hz扫频激励.输出通道定义为车身质心处Z向(垂向)加速度。通过试验发现,急加速到不同车速(Skm/h至40krn/h,每隔5km/h一次试验),突然松开踏板,其中加速至15km/h的抖动最强烈,加速至大于20kin/h松开踏板抖动幅度随车速增大而不断减小.该电机的外特性低于额定转速保持恒扭矩(车速达到约17km/h后扭矩开始减小).由于车速较高时,其输入扭矩变小,当突然较小输入扭矩时,产生扭转和垂向振动的幅度也相应减小很多。根据车速与电机基频的关系(表1)转化,由于扭矩突变在小于20km/h的时候幅度最大,产生的振动也尤为剧烈,所以主要关注10—40Hz频段。通过对急加速到各个车速后松开油门踏板的加速度云图比较,伴随抖动在1Hz至20Hz之问产生一段较高能量的频率成分(图4中画圈处),且与车速无关.通过整车振动模型仿真结果,可看出在该激励作用下,在1Hz至20Hz之间悬置系统对车身垂向振动起到放大作用,并在此频率区间存在多个共振峰值,分别是4.96l{z,10.9 Hz和17.5Hz,与试验结果相一致.即当加速到小于20km/h某一车速后,突然松开踏板,撤除输入扭矩,该扭矩从恒定为最大值降到0Nm,电机基频从约33.3下降到0Hz,将不可避免扫过共振峰值(10Hz至20Hz之间),所以会产生较高能量的抖动.由于该车常用车速5。30km/h所对应的频率范围lO。60Hz。且在频率区域0—33.3Hz的振动传递呈明显放大作用.此外,由于悬置元件的阻尼的存在,在大于约20 Hz的频段悬置系统起到衰减振动作用,所以主要考虑lO.20Hz之间放大频段.根据Adams/Vibration模块中模态参与度功能界面,可以发现在由于10—20}Iz频段的能量主要是集中在模态4,6,9中,并形成车身在各模态中有不同程度的耦合振动(如表2所示).在优化过程中以移频为优化目标比较困难,所以主要考虑10—20拖降低振动传递率,同时解耦。  在10一20比区间以上三个模态参与的比例不同,且造成不同方向上的振动耦合,加剧了振动幅度,造成了乘客的不适.从隔振的角度出发,应当控制动力总成绕Y轴扭转所产生的激励向车身z向(垂向)传递,故应使系统的该路径振动传递率最小.其中:A。为动力总成绕Y轴扭转角加速度;A:为车身z向(垂向)加速度辐值。3.2设计变量的选取由于悬置本身属性和安装上运动约束,动力总成连接副车架的悬置Y向和z向刚度相等,x向为轴向.副车架连接车身的悬置x向和Y向刚度相等z向为轴向.部分悬置为同一型号,具体如表2所示。悬置的刚度过大则动力总成和悬置的位移都减小,但是动反力增加从而使振动传递率上升;刚度过小则动力总成和悬置的位移增加,同时由于副车架与上下控制摆臂相连,需考虑在受到干扰力或冲击力情况下的过大位移,以避免发生与相邻部件的碰撞与干涉,确保悬架系统的几何特性,所以悬置垂向应具有一定的刚度值:k>ks(ks为允许静位移的刚度)刚度系数上、下限为200—2000 N/mm.通过在Vibration模块中设定目标函数(如表4所示),优化变量以及变量变化范围的约束。这样可以有效地降低低频振动.图7是优化前后传递率的对比.可见优化后在低频区间振动传递率在共振峰值处大幅减小。通过对大幅度增加后副车架上悬置硬度,即取消用弹性衬套能去除在10。20Hz区间内存在共振峰值.对动力总成和前副车架的三处弹性悬置连接处,悬置1起到了重要的作用,通过增大其刚度能大幅降低低频峰值幅度.根据以上优化结果,可以得出以下改进措施:增大动力总成连前副车架悬置1的各向刚度;减小前副车架连车身的各个悬置的垂向刚度;对后副车架连车身的各悬置点进行固定连接处理.这样能较好地改善电动小车底频振动情况.1)在Adams/View中建立整车振动模型,其中包括多级减振悬置系统,并且在各个参数,约束的定义上尽可能地接近实车,大大提高了仿真的可靠性.2)根据电动小车样车试验的结果分析,找出振动源头位置,为Adams/View Vibration模块仿真定义更准确的输入通道,并且比较试验结果与仿真结果,验证了该仿真的可靠性.3)通过定义优化目标、约束条件和优化变量改善模型的低频振动传递特性,大大提高了其隔振性能,并提出对实车改进措施.免责申明:本公 众 号所载文章为本公 众 号原创或根据网络搜索编辑整理,文章版权归原作者所有。因转载众多,无法找到真正来源,如标错来源,或对于文中所使用的图片,资料,下载链接中所包含的软件,资料等,如有侵权,请跟我们联系协商或删除,谢谢!

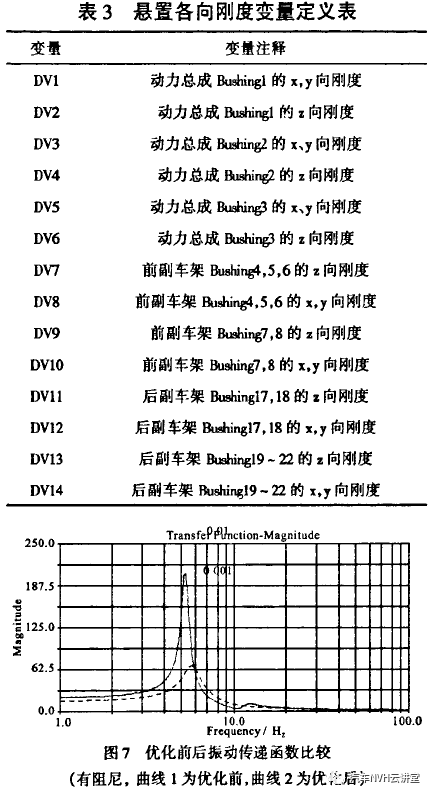

在10一20比区间以上三个模态参与的比例不同,且造成不同方向上的振动耦合,加剧了振动幅度,造成了乘客的不适.从隔振的角度出发,应当控制动力总成绕Y轴扭转所产生的激励向车身z向(垂向)传递,故应使系统的该路径振动传递率最小.其中:A。为动力总成绕Y轴扭转角加速度;A:为车身z向(垂向)加速度辐值。3.2设计变量的选取由于悬置本身属性和安装上运动约束,动力总成连接副车架的悬置Y向和z向刚度相等,x向为轴向.副车架连接车身的悬置x向和Y向刚度相等z向为轴向.部分悬置为同一型号,具体如表2所示。悬置的刚度过大则动力总成和悬置的位移都减小,但是动反力增加从而使振动传递率上升;刚度过小则动力总成和悬置的位移增加,同时由于副车架与上下控制摆臂相连,需考虑在受到干扰力或冲击力情况下的过大位移,以避免发生与相邻部件的碰撞与干涉,确保悬架系统的几何特性,所以悬置垂向应具有一定的刚度值:k>ks(ks为允许静位移的刚度)刚度系数上、下限为200—2000 N/mm.通过在Vibration模块中设定目标函数(如表4所示),优化变量以及变量变化范围的约束。这样可以有效地降低低频振动.图7是优化前后传递率的对比.可见优化后在低频区间振动传递率在共振峰值处大幅减小。通过对大幅度增加后副车架上悬置硬度,即取消用弹性衬套能去除在10。20Hz区间内存在共振峰值.对动力总成和前副车架的三处弹性悬置连接处,悬置1起到了重要的作用,通过增大其刚度能大幅降低低频峰值幅度.根据以上优化结果,可以得出以下改进措施:增大动力总成连前副车架悬置1的各向刚度;减小前副车架连车身的各个悬置的垂向刚度;对后副车架连车身的各悬置点进行固定连接处理.这样能较好地改善电动小车底频振动情况.1)在Adams/View中建立整车振动模型,其中包括多级减振悬置系统,并且在各个参数,约束的定义上尽可能地接近实车,大大提高了仿真的可靠性.2)根据电动小车样车试验的结果分析,找出振动源头位置,为Adams/View Vibration模块仿真定义更准确的输入通道,并且比较试验结果与仿真结果,验证了该仿真的可靠性.3)通过定义优化目标、约束条件和优化变量改善模型的低频振动传递特性,大大提高了其隔振性能,并提出对实车改进措施.免责申明:本公 众 号所载文章为本公 众 号原创或根据网络搜索编辑整理,文章版权归原作者所有。因转载众多,无法找到真正来源,如标错来源,或对于文中所使用的图片,资料,下载链接中所包含的软件,资料等,如有侵权,请跟我们联系协商或删除,谢谢!

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-04-19

最近编辑:1年前

作者推荐