CAE工程分析 | 螺纹连接:从现象出发2

▍01 前言

上一篇文章就螺纹处受力特点以及螺栓预紧效果等内容进行了简单了解,但是螺栓在使用时会受到各种工作载荷作用,并且由于预紧力的存在以及具体应用的特点,其校核内容与一般零件有一定区别。

有些伙伴可能会想,螺栓的校核体系在很多行业规范中已经相当完善,直接按照手册规范上的流程计算不就可以了么?

其实按照个人了解来看,螺栓校核体系目前还是存在颇多难以处理的问题。

首先,螺栓校核涉及到的诸多变量在工作中呈现明显非线性变化,如连接刚度,接触界面,接触压力等,然而这种变化在手册中较难考虑

其次,复杂工况下螺栓的变形模式也不能单纯的按照拉剪弯扭来处理,就算按照复合载荷来计算,也会发现一些计算参数难以处理,只能采用非常保守的方式进行考虑

另外,螺栓松动算是行业痛点,虽然现在从校核和使用上已有很多方法“避免”该问题的出现,但是貌似该问题在很多行业依旧存在

最后,还未考虑实际安装使用和理论计算中参数的偏差,比如预紧力不足,装配倾斜等不规范问题,而这对于螺栓的校核至关重要,也不能生搬硬套

当然,个人没有能力去解决这些问题,文章目的仅仅是现阶段对螺栓校核的认识,希望大家有选择性地借鉴。

本文主要对螺栓在典型载荷下的一些关键现象进行简单的叙述,为了更加形象地说明问题,文中主要现象是通过构造有限元分析模型观察得到。

▍02 轴向载荷作用

轴向载荷是螺栓最为常见的作用工况之一,因此文章从轴向载荷开始就螺栓连接体系的相关现象进行说明:

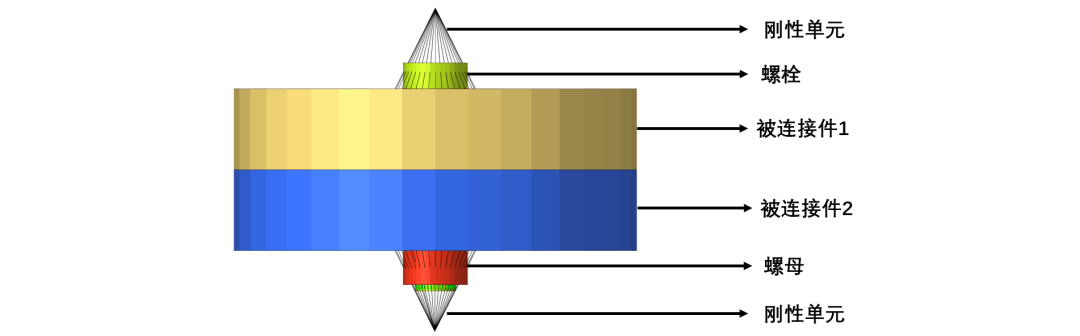

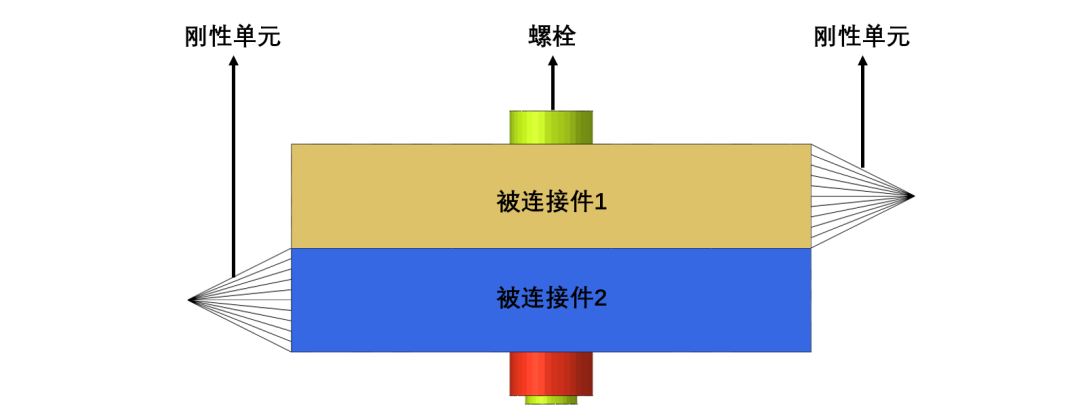

如上图所示,构造了以承受轴向力为主的螺栓连接模型,为了更加清晰的看到内力的变化,被连接件使用铝合金类属性,螺栓使用合金钢类属性,并且为了避免被连接件刚度对内力分配的影响,用于施加约束和载荷的耦合单元尽量靠近螺栓和被连接件的接触面。

首先,施加螺栓预紧力。由于螺栓直径10mm,为了使其初始预紧应力水平在100MPa左右,因此施加7854N预紧力载荷。

之后,锁定预紧位移并施加一定大小轴向力。为了观察在受拉整个过程中螺栓内力的变化,使得施加的拉力稍微大于预紧力,文中施加15000N。

如图为螺栓杆中部应力变化云图和对应趋势:

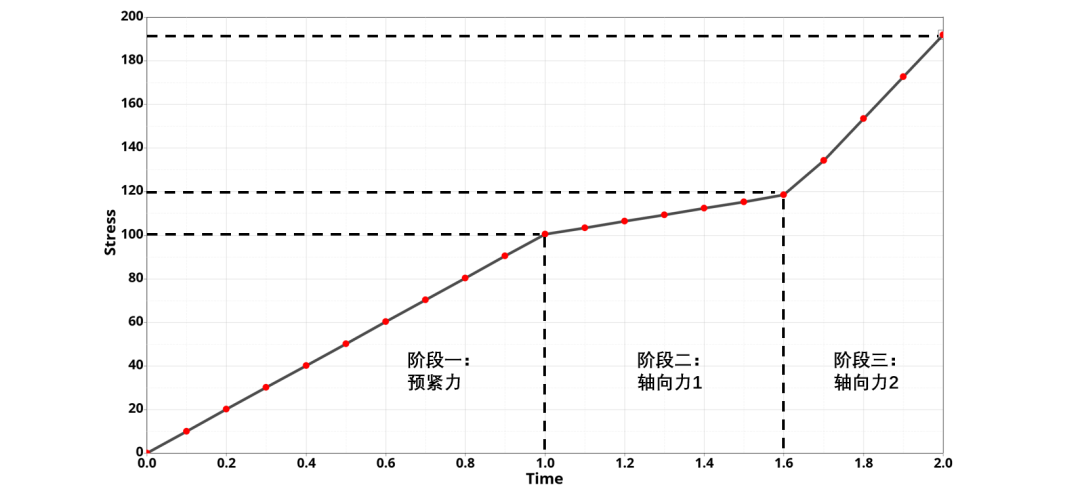

为了便于观察,对右侧的应力变化进一步标识:

如上图所示,可以明显看到螺栓中应力变化主要有三个阶段:

阶段一:施加预紧力 ,螺栓内应力迅速增加

阶段二:施加轴向力,螺栓内应力缓慢增加

阶段三:施加轴向力,螺栓内应力快速增加

对于这样一个结果,大家可能会有几个疑惑:

①为什么施加较大轴向外载荷后,螺栓应力上升幅度较小?

②为什么施加轴向外载过程中,螺栓应力上升先慢后快?

③螺栓的这种受载应力变化趋势对于校核螺栓强度有什么指示?

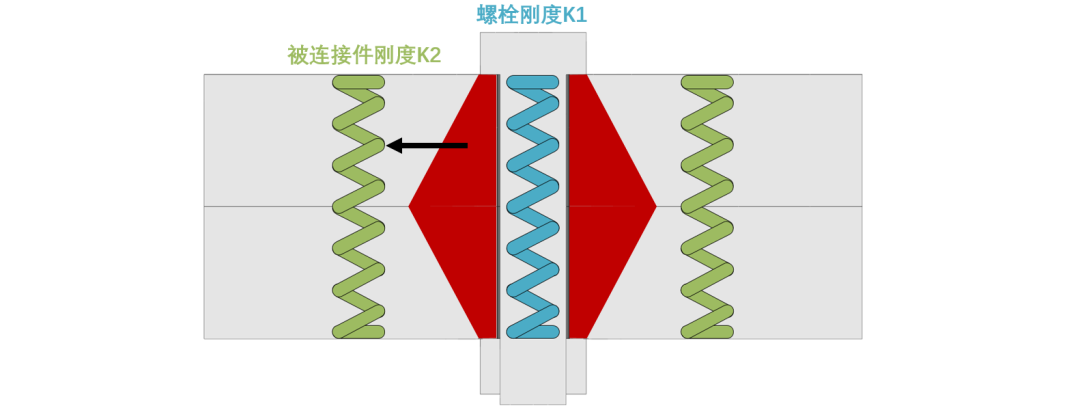

对于问题①,其实前文中已有暗示。前文中所说被连接件中形成的空心锥实际就是一个简化的刚度计算模型,这样螺栓和被连接件形成了一个并联体系,共同去承担外载:

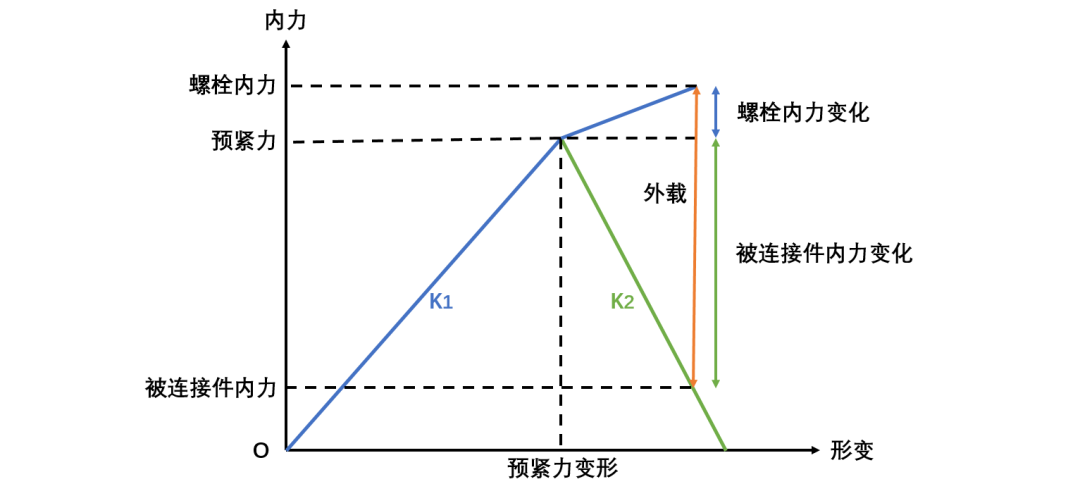

如果将这种连接体系绘制成刚度曲线来表述,就会得到螺栓分析中最为重要的系统形变图:

通过系统形变图可以看出,当我们施加外载时,载荷是按照被连接件刚度和螺栓刚度进行比例分配的,并且一般被连接件等效刚度>螺栓刚度,因此至少一半以上的内力被分走造成了上述现象。

对于问题②,当被连接件还被压紧的时候就一直能分担外载,一旦被连接件完全分离,这个外载荷就完全作用在螺栓上,形变图就变成这样:

而这个快慢变化的分界载荷就是使得被连接件完全分离时对应的外载。

对于问题③,至少现在知道一点:被连接件是否分离是螺栓校核准则的分界点。至于具体怎么使用,这个部分内容在后面文章进行说明。

当然,上述模型仍旧是一个偏于理想化的载荷模型,实际就算是纯轴向力作用,仍然会由于轴向力作用位置的不同导致被连接件刚度发生变化,本文暂时不做详细说明。

▍03 切向载荷作用

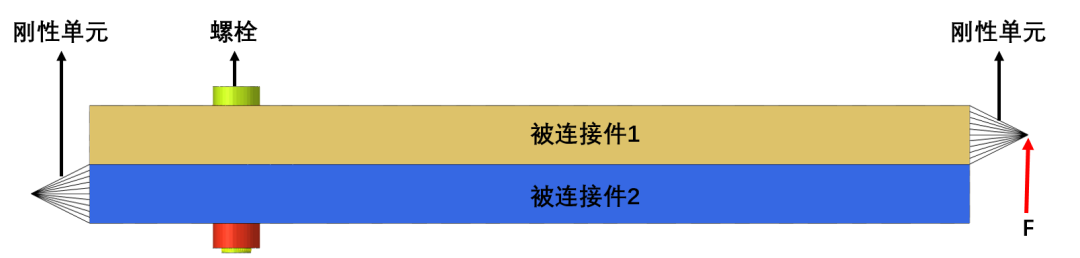

除了轴向载荷作用外,螺栓通常还用于承受较大切向载荷的工况中。为了了解切向载荷作用下螺栓内应力的变化情况,同样构造一个以承受切向载荷为主的螺栓连接模型:

首先,施加预紧力。同样,施加7854N预紧力载荷,使得螺栓平均应力在100MPa左右。

之后,锁定预紧位移,施加一定大小的横向力载荷。由于设置被连接件之间摩擦系数为0.2,因此理论上使得被连接件发生分离的最小横向力为1571N(主要考虑被连接件之间提供的摩擦力),本文施加1000N横向载荷(由于剪切滑动后被连接件会出现松动现象,因此该模型不适合施加过大横向载荷)。

如图为螺栓杆内部应力变化云图和趋势:

可以计算,如果1000N横向载荷直接以切向力形式作用在螺栓上,造成的平均切向应力至少12MPa,但是观察螺栓内部的应力变化会发现,除了头部位置应力变化程度较大以外,大部分应力变化较小,中部应力基本不变。

其实这个现象比较好理解,因为应力的产生来源于形变,而切向力在没有导致被连接件分离时,主要是被连接件之间的摩擦力平衡掉,传递到螺栓上的载荷仅仅为被连接件由于形变导致的弯曲应力。

同时观察横向载荷下被连接件之间的接触压力分布云图:

可以看到,横向载荷作用下被连接件之间的接触压力确实波动不大,侧面说明被连接件之间还未发生较大的滑移。

一旦切向力大于被连接件之间的摩擦力,至少有两个现象会发生:

①各界面错动导致螺栓内部产生较大弯曲应力

②螺栓松动开始逐渐发生

而上述两个现象一旦出现,被连接件内的应力波动就会由原来的均匀受载变成不均匀受载,因而导致部分位置应力波动非常明显,极易导致疲劳问题的产生,这也是螺栓校核中需要重点避免的现象。

▍04 弯曲载荷作用

当轴向载荷出现一定偏心后,会导致较大弯曲载荷产生,同样的思路,这里构造以承受较大弯曲应力的螺栓连接模型:

首先,施加预紧力,大小同样为7954N。

之后,锁定预紧位移,施加一定程度向上的集中力载荷。为了使得弯曲效果明显但是轴向拉力效果占比较小,因此集中力大小设置为1000N。

如下图,提取整个过程中螺栓连接体系的应力云图和关键点应力变化趋势:

可以明显看到,弯曲载荷作用下,螺栓中的应力分布具有两种趋势:

①应力波动程度不均匀

②应力波动呈现非线性变化

为了更加便于理解这种现象,提取被连接件接触界面的压力变化情况:

会发现,弯曲载荷作用下,靠近载荷一侧被连接件会逐渐分离,而另一侧被连接件会先被压紧,之后随着新的接触区域生成逐渐发生分离,整个过程非线性程度较高。

在这种情况下,自然会想到:评估被连接件刚度的空心锥模型是否也会产生较大的变化?下面提取一定的有效应变区域:

确实如之前所料,有效应变区域也发生了非常大的变化,并且难以度量,同时也不难猜测这种变化趋势和结构以及载荷作用的位置也有较大关系,因此难以用统一的公式计算。

这样也很好理解,为什么连业界标杆VDI2230中对于承受较大弯曲载荷的螺栓连接(偏心拉伸)也建议使用有限元方法或者试验进行分析。

至此,关于螺栓分析中个人想描述的一些典型现象已经结束,至于这些现象怎么折射到具体的分析校核及有限元模型处理上,在后面的文章中再慢慢和大家探讨。

— —未完待续— —