DfAM专栏 | 案例洞悉3D打印-增材制造如何助力实现碳中和

碳中和是指国家、企业、产品、活动或个人在一定时间内直接或间接产生的二氧化碳或温室气体排放总量,通过植树造林、节能减排等形式,以抵消自身产生的二氧化碳或温室气体排放量,实现正负抵消,达到相对“零排放”。

为了实现这一目标,重工业制造商正在迅速投入大量资金开展业务,科技初创企业正在创造新颖的解决方案。本期,3D科学谷与谷友一起来洞悉3D打印-增材制造如何通过其“四两拨千斤”的巧妙存在,助力实现碳中和。

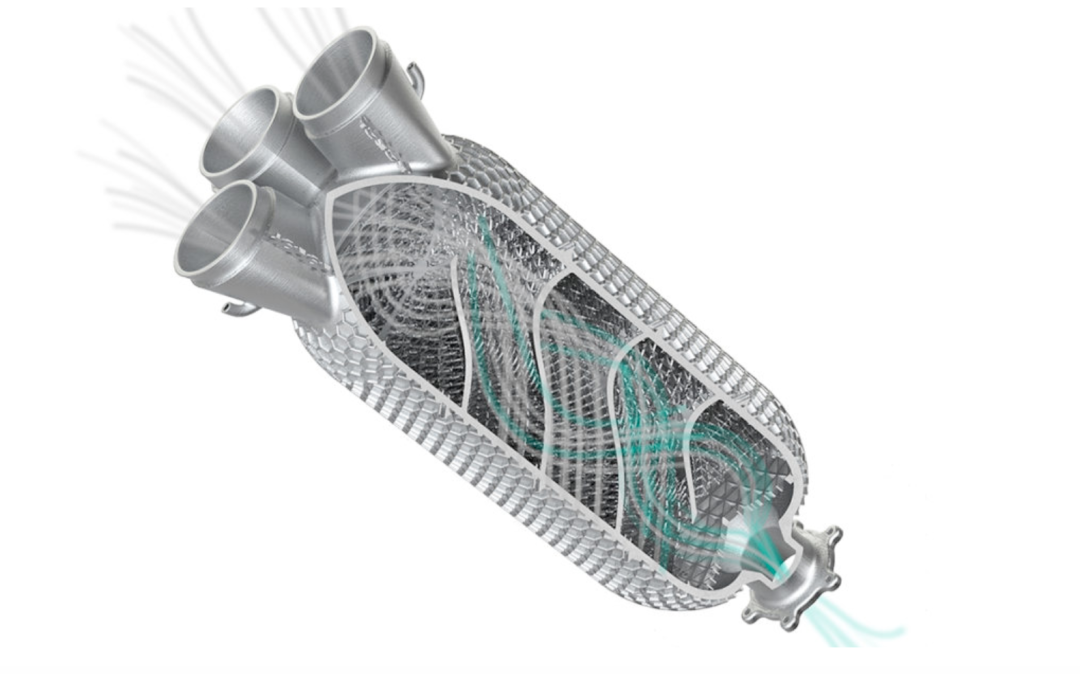

▲ 1 级机械过滤器的示例,该过滤器的设计旨在

最大限度地增加空气接触和捕获。© 3D Systems

碳捕获的核心是一些相对简单的化学反应,任何碳捕获和回收系统都必须以极高的效率运行,以确保不会因消耗高碳燃料或向大气中排放更多的碳而加剧问题。换句话说,必须尽可能多地捕获碳,同时使用比我们捕获的碳少得多的碳来产生反应。

帮助降低二氧化碳排放的最有效、可扩展的方法是使用直接空气捕获 (DAC)。直接空气捕集是一种技术,可以将二氧化碳从空气中分离出来,以创造经济所需的产品——例如农产品、建筑材料、燃料、塑料和化学品。DAC 还能够用于封存用途——为建设性目的储存二氧化碳的能力——将其从威胁转变为机遇。

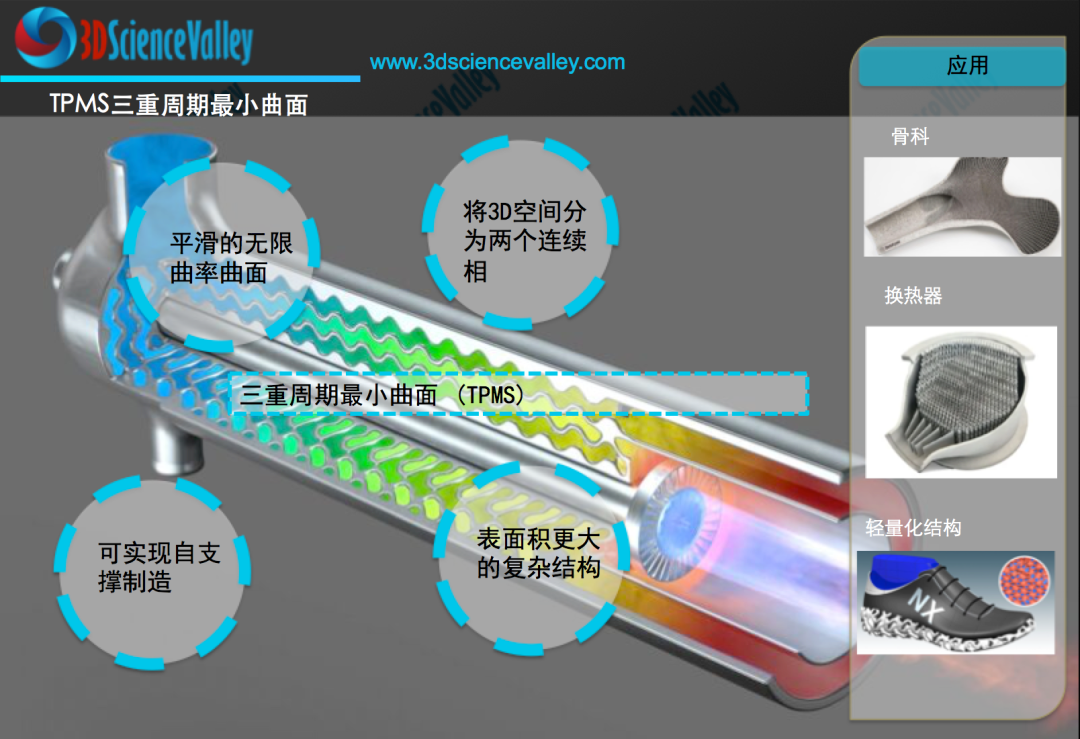

从大气中去除碳需要一个由过滤器、热交换器、冷凝器、气体分离器和压缩机组成的系统。其中许多复杂零件需要非常适合增材制造的几何形状,这比传统制造方法更高效且可能更具成本效益,并为 DAC 设备提供实质性的性能和经济效益,3D打印可以带来如下益处:

能源效率的设计优化:当我们将增材制造的设计优化能力导向这些碳捕获和利用系统时,我们有可能显着提高性能和效率,接近无损能源。

设计自由度:增材制造赋予的设计自由度能够更有效地捕获和处理大气中的碳。

性能:能够加工一系列耐高温、耐腐蚀、同时具有高导热性的合金。

可扩展性:通过可扩展的制造可快速提供零件制造能力,以支持变化的需求。

供应链效率:通过结构一体化零件设计,可实现供应链的优化。避免多个供应商生产单个组件带来的物流中的碳排放。

微型涡轮机是包括发电在内的各个行业的新兴技术,提供了提供高压、高效气体和流体输送的机会,外形小巧,能源/碳足迹最小高性能、可靠、空气压缩和系统压力稳定性对于碳捕集系统现在的功能至关重要,更重要的是,在未来,随着工业碳捕获系统趋向于分布于更多的商业区域,利用新颖、紧凑的涡轮机技术实现高效、小占地面积运行变得更加关键。

碳捕获的一个关键组成部分是首先使用结构化机械过滤器“捕获”碳,该过滤器通常涂有吸引碳的胺。空气通过第一阶段被吸入系统,即“直接空气接触”阶段。通过允许进入空气和过滤器表面之间的最大接触的过滤器结构,可以使直接空气接触过滤器效率最大化。3D打印-增材制造实现的复杂设计带来了高水平的湍流和混合,通过高表面积以实现最大的空气接触。

热量浪费是碳捕获中的常见问题。在第一个直接空气接触阶段捕获的碳必须从机械过滤器中抽空到下游精炼阶段。在该技术的许多实施例中,这是通过将碳从过滤器中释放出来的加压蒸汽来完成的。热交换器可用于消除蒸汽产生过程中的多余热量,更常见的是在下游降低离开过滤阶段的富碳蒸汽的温度。此外,新的热交换策略与下游蒸馏和精炼步骤相结合,以使该过程保持在稳定的温度,以维持化学反应并产生输出碳产品

扩散板通常用于化学处理,以吸收一定体积的气体或流体并对其进行准直。流体扩散的工作原理类似于光准直的概念,它采用光源并组织能量,使光以平行光束路径扩散发射。扩散板非常类似于花园软管喷嘴,它采用混沌的流体流动并产生结构化且均匀的流动。液体扩散板是工艺堆栈的重要组成部分,以确保富碳流体在流经工艺时的均匀流动和处理。

3D打印-增材制造允许大体积扩散板提供高效的流体扩散,主要是通过使扩散板形状的设计复杂性以及扩散器喷嘴形状的设计复杂化。借鉴航空燃料喷嘴结构一体化设计的灵感,3D打印-增材制造扩散板的制造速度比单独加工快 20 倍。

离开过滤阶段的富含碳的产品可以被认为是“脏的”,需要进一步处理才能使用。这种脏碳后处理可以在独立系统之外完成,但这意味着在收集脏碳产品并将其运输到二级后处理设施的物流过程中将产生更多的碳。最有价值和最有前途的碳捕获系统具有一定程度的集成“脏碳”产品后处理。

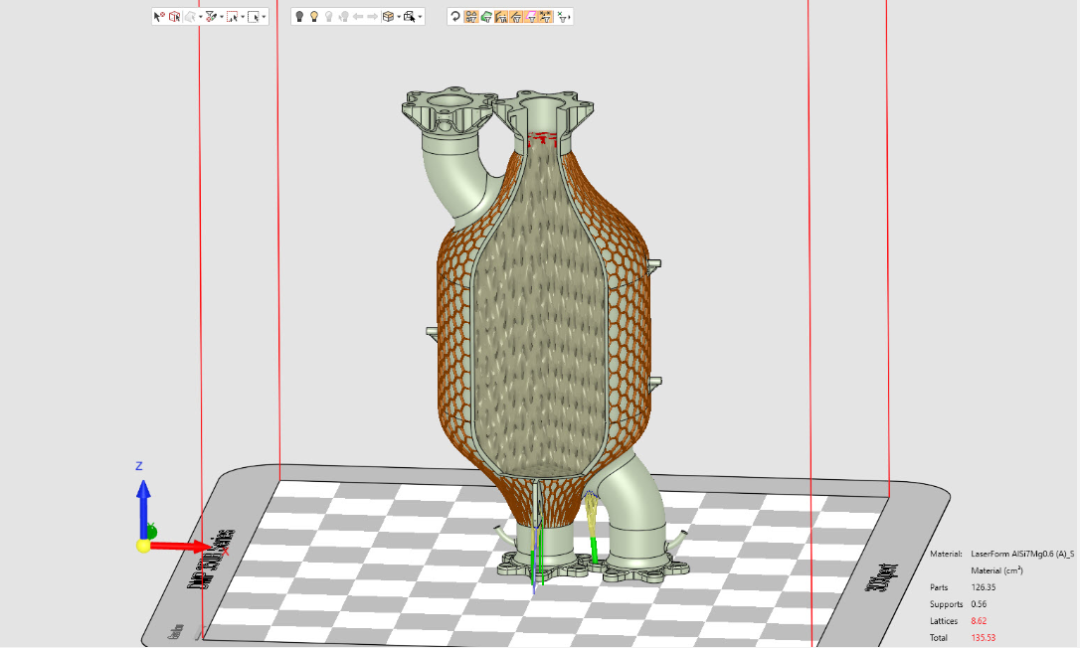

精炼塔可以包括带有集成冷却的蒸馏器和热交换器,传统上组装起来相对复杂,有几十个金属板壳,多达数百码的弯管,以及几十个法兰、配件和歧管,所有这些都需要采购和组装,这进一步增加了仅仅制造和组装部件所造成的集体碳排放。

3D打印-增材制造允许广泛的零件整合和整体设计,从而实现供应链的显着整合和精简。它还实现了功能优先、高效的设计,可以加速细化阶段,从而以更小的外形尺寸提供更多的输出。

碳捕获是一个化学过程,涉及到流体和气体与化学、温度和压力相结合。碳捕获中的歧管应用范围广泛,从化学品输送到工艺室,到冷却剂的有效分配到主动冷却组件(如热交换器),以及一般气体分配应用。

使这些组件难以生产的原因不仅仅是因为耐化学性或航空级特殊材料的要求,还是对许多分支管线的平衡压力的需求,甚至是通过工艺室输送流体的需求。

3D打印可以实现高效的一对多分支,均匀的流体流动以及以更紧凑的设计满足空间和装配限制,正如当今在航空航天、国防和半导体设备中采用3D打印技术所带来的那些优势。

增材制造作为一种新兴的制造技术,代表着数字化转型的重要发展方向之一。安世亚太公司深耕增材制造产业化应用多年,我们基于多年的项目经验和思考沉淀,推出了“增材思维 数智未来”系列文章。

来源:安世亚太