轴承座的出图技巧

采用有限元法,以某型号飞机应急舱门的设计为研究对象,探讨基于SOLIDWORKS Simulation的有限元法在航空器设计过程中的应用。首先应用SOLIDWORKS 软件建立飞机应急舱门的三维模型,然后应用SOLIDWORKS Simulation进行舱门的静力学分析计算,优化舱门的三维模型。实践证明,基于SOLIDWORKS Simulation的有限元法对航空器的设计质量有明显的提高。

飞机应急舱门是飞机上具有运动功能的部件,它的安全性和可靠性,直接关系到紧急情况下机上人员的安全。如果设计强度不足,可能发生飞行时应急舱门的意外打开,造成泄压,改变飞行空气动力学布局,严重时会导致飞机解体坠落;若设计过强,则会导致结构增重,影响飞机的经济性。因此,基于有限元法的飞机应急舱门优化设计应运而生。

张友坡[1]采用SOL101 求解器对典型飞机舱门结构的有限元仿真技术进行了研究。阎修权,张方利用MSC Nastran,MSC Adams,MSC Fatigue联合分析舱门在风载荷作用下的强度,得到该舱门在该风载作用下的疲劳强度。冯玉龙,方雄利用Patran/Nastran软件对舱门与机体主承载结构之间的相对变形进行了研究。

SOLIDWORKS Simulation 是一个集成于SOLIDWORKS的有限元分析系统,它可进行静应力分析、热力分析、弯曲分析、疲劳分析和跌落测试等分析。SOLIDWORKS Simulation解算器快速、功能强大,工程师能够使用个人计算机快速解决大型有限元分析问题。

本文研究了应用SOLIDWORKS Simulation软件,基于有限元法的飞机应急舱门优化设计方法。

1. 飞机应急舱门的SOLIDWORKS建模

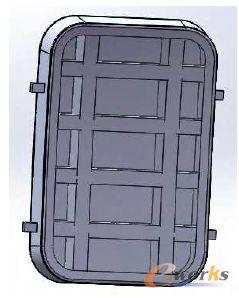

某型号飞机应急舱门结构示意图如图1 所示,其结构由纵梁、横梁、围框、挡块、内蒙皮、外蒙皮构成。

截取飞机曲面,以飞机气动曲面作为建模的基础。使用SOLIDWORKS 软件的曲面剪裁、曲面加厚,组合等命令制作一系列零件;然后自下而上装配,保存为SLDPRT格式文件,建模完成。三维模型如图2所示。

应急舱门各主要受力部件功能如下:

(1)横梁:机加件,重要受力件,将弯曲载荷传递给围框。

(2)围框:机加铆接组件,重要传力件,将舱门传递的载荷传递给挡块。

(3)挡块:机加件,将整个舱门传递的载荷传递给飞机机体。

(4)纵梁:机加件,连接件,将横梁连成一体,提高横梁的整体承力能力。

(5)内外蒙皮:钣金拉伸件,连接件,同时承受舱门内外压力差,将载荷传递给梁和围框。

图1 应急舱门结构示意图

图2 应急舱门三维模型

1- 纵梁,2- 横梁,3- 围框,4- 挡块,5- 内蒙皮,6- 外蒙皮

2. 飞机应急舱门的SOLIDWORKS有限元分析

有限元分析(finite element analysis, FEA)是将连续体离散化,通过对有限单元插值求解各种力学、物理问题的数值分析。

有限元法冲破了传统力学理论的束缚,提高了复杂应力分析的精度和效率。本文采用SOLIDWORKS Simulation完成有限元分析及结构优化。建立有限元模型是进行有限元分析的前提,也是提高分,缩短产品投向市场的时间。

2.1 设置材料属性

飞机应急舱门拟选用钛合金Ti-8Mn或铝合金7050-T7651,材料参数如表1 所示。SOLIDWORKS materials材料库中有这两种材料,可以分别直接选用。

2.2 建立力学模型

根据应急舱门所处位置的结构和功能,挡块的位移由飞机机体的变形决定,本文可忽略挡块的位移;选择夹具为固定,通过固定几何体,固定挡块的位移。

假设飞机在5000m高空飞行,此时飞机舱内外压差位0.5个大气压,压力方向由内向外;选择外部载荷为压力,压力受力面为内蒙皮内表面。

零部件接触类型设定为结合,全局接触,兼容网格。力学模型如图3所示。

2.3 划分网格

划分网格是有限元分析中的重要环节,网格的优劣直接影响到有限元分析的成败。根据应急舱门的结构特点和载荷类型选择实体网格,网格采用雅可比4点网格,网格划分后的效果如图4所示

表1 材料参数

图3 力学模型

图4 网格划分

2.4 运行求解

应用SOLIDWORKS Simulation默认的求解器FFE,分别运行求解得到,选用钛合金Ti-8Mn材料应急舱门的合应力、合应变和合位移变化量如图5.a、图5.c和图5.e所示;选用铝合金7050- T7651材料应急舱门的合应力、合应变和合位移变化量如图5.b、图5.d和图5.f所示。

3. 飞机应急舱门的优化设计

合应变最大绝对值、合位移最大绝对值可从图5中读出,同样的方法可获得合应力、各方向分量等参数的最大绝对值,舱门质量可通过评估舱门质量属性获得。上述参数如表2所示。

显然,两种材料的舱门所承受的合应力及X, Y, Z三个方向的分应力基本相同,Y方向的应力为主应力方向,图5.a与图5.b中均显示承受应力最大的结构是挡块。

钛合金Ti-8M材料的舱门应变比铝合金7050- T7651材料的舱门应变稍小,但基本在同一个数量级,Y方向应变较大,由云图可知应变最大的结构是挡块。

钛合金Ti-8M材料的舱门合位移比铝合金7050- T7651材料的舱门合位移稍小,发生合位移最大的部位在舱门中部偏上;发生X方向位移最大的结构是挡块;发生Y 方向位移最大的部位是舱门左右两侧,舱门两侧的位移方向相反;发生Y 方向位移最大的部位是舱门上部。

两种材料的舱门质量相差较大,再结合加工工艺性,铝合金舱门较合适。挡块可选择钛合金材料或进行加强处理。

表2 有限元计算结果

4. 结束语

SOLIDWORKS Simulation和SOLIDWORKS可无缝融合,避免从三维软件向有限元分析软件传递数据时出现错误。SOLIDWORKS Simulation优先的前处理功能大大提高了工程师的工作效率,SOLIDWORKS Simulation的输出报表功能高效的为工程师提供分析报告模板。

本文具体分析了两种材料的舱门强度及质量,在相同的载荷条件下钛合金变形比铝合金变形稍小,但是钛合金质量较重、工艺性较差,铝合金7050- T7651为制造舱门较合适的材料。挡块承受的应力较大,变形较明显,在设计时挡块应进行加强处理,挡块与围框相结合的部位也应做相应的加强处理。

————————————————————————————————————

.png?imageView2/0/w/120/h/120)

.png?imageView2/0/w/90/h/90)