基于Star-CCM &AMEsim联合仿真的液冷电池包热管理[下]

3 基于AMEsim 的1D 仿真

AMESim 是一款多学科领域的复杂系统建模与仿真平台,其智能求解器能够根据用户所建模型的数学特性自动选择最佳积分算法,并根据不同仿真时刻的系统特点动态地切换积分算法和调整积分补偿以缩短仿真时间和提高仿真精度。基于AMEsim 的1D 仿真的主要目的是获得整个电池包瞬态循环工况的温度分布以及用于控制策略仿真,具体实施方法如下:

3 .1 1D 模型搭建

本例中由于模组温度分布并不是主要关心问题,故将模组离散成电芯本体和极耳及汇流排两个热容体,热容体之间用热传导元件连接,根据电池包的几何尺寸和材料属性设置各元件参数,并且施加3D 仿真相同的边界条件进行流场和温度场标定,然后分别计算相应的平均温度。底部采用换热管道与模组进行换热,且只计算模组法向方向上的传热量,通过调整换热元件壁面的相对粗糙度(relative roughness)和管件的努赛尔数表达式(Nusselt number expression),使1D 模型的阻力特性和电芯温度与3D 结果保持一致。具体如图10 所示。

在AMEsim 中搭建整个电池包模型,完成后的模型如图11 所示。

3 .2 模型参数设置与工况输入

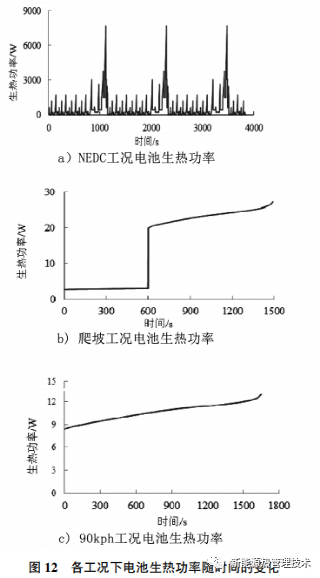

本例以NEDC 循环工况、爬坡工况和90 kph 匀速工况为例,仿真电池从95% SOC 放电至5% SOC时,模组BMS 监测点温度情况。环境温度分别设置为25 ℃ /38 ℃ ,模型初始温度分别设置为25 ℃ /38 ℃ ,冷却液流量设置为12L/min ,冷却液温度设置为25 ℃ ,电池生热功率按照各工况下整车的输出功率计算得到。各工况下电池生热功率随时间的变化如图12 所示。

3 .3 1D 仿真及结果分析

各工况下BMS 监测点温度随时间的变化曲线分别如图13 、14 和15 所示。图13 为环境温度为25 ℃ 和环境温度为38 ℃ 下NEDC 工况BMS 采温点温度曲线,可知,环境温度

为25 ℃ 时,电池包最高温度约为38. 2 ℃ ,工况结束时电池包温度约为36. 2 ℃ ,温升约11. 2 ℃ ;环境温度为38 ℃ 时,电池包最高温度为39. 5 ℃ ,电池包整体温度呈缓慢下降趋势。

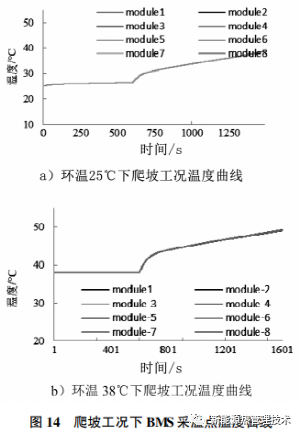

图14 为环境温度25 ℃ 和环境温度38 ℃ 下爬坡工况BMS 采温点温度曲线,可以看出,25 ℃ 环境温度时,前600s 为热车阶段,此时车辆在平坦路面匀速行驶,电池包温升较小,约1 ℃ ;后半段爬坡阶段电池包温升较大,最高温度达到39. 4 ℃ ,温升约14. 4 ℃ ;

38 ℃ 环境温度时,电池包达到最高温度约为49. 6 ℃ ,温升约11. 6 ℃ 。

图15 为环境温度25 ℃ 和环境温度38 ℃ 下90kph 匀速工况BMS 采温点温度曲线,此时两种情况下的电池包温度均呈现缓慢上升趋势,25 ℃ 环境温度时,电池包最高温度达到33. 8 ℃ ,整体温升约8. 8 ℃ ;38 ℃ 环境温度时,电池包最高温度达到44 ℃ ,整体温升约6 ℃ 。整理常温(25 ℃ )与高温(38 ℃ )情况下NEDC 工况、爬坡工况、90 kph 工况下1D 仿真数据结果汇总如下表1 所示。

4 试验结果及分析

为验证1D 仿真爬坡工况、90 kph 匀速工况和NEDC 工况下电池包内部温度分布情况是否准确,现对常温和高温两种情况下的三种工况进行热管理试验,试验项目参数如表2 所示。其中,常温工况环境温度为25 ℃ ,高温工况环境温度为38 ℃ ,设定冷却液入口温度为恒定25 ℃ ,冷却液流量为12L/min ,在三种充放电工况下,测试截止条件为:电池放电至5% SOC 或者电池最高温度达到55 ℃ 。

4 .1 爬坡工况试验

在环境温度25 ℃ /38 ℃ 下进行爬坡工况试验,前600 s 在平坦路面以速度50 kph 匀速行驶,后900 s以速度50 kph 爬坡,爬坡坡度为7 .2% 。图16 为爬坡工况下电池包温升曲线及各模组最高温度分布情况,可以看出,前期热车阶段,由于整车输出功率较低,电池包整体温升较为缓慢,环境温度为38 ℃ 时电池包整体温升约0. 5 ℃ ,环境温度为25 ℃ 时电池包整体温升约2. 5 ℃ 。

600 s 后以速度50 kph 爬坡,随着整车输出功率增大,电池包整体温升加快,环境温度为25 ℃ 时电池模组最高温度为44. 2 ℃ ,平均温度约43 ℃ ,平均温升约18 ℃ ;环境温度为38 ℃ 时电池模组最高温度达到49. 6 ℃ ,平均温度约47 ℃ ,平均温升约9 ℃ ,模组间温差小于5 ℃ ,带液冷配置无超温风险。从电池包温升速率看,25 ℃ 时电池包整体温升速率明显快于38 ℃ 时电池包整体温升速率,这是因为冷却液温度恒为25 ℃ ,在电池发热量相同的情况下,环境温度为38 ℃ 时,电池包内模组与冷却液换热温差较大,此时系统单位时间内换热量较大,则电池包温升速率较为缓慢。

4 .2 90kph 匀速工况试验

在环境温度25 ℃ /38 ℃ 下进行90 kph 匀速工况试验,试验电池包SOC 从95% 放电至5% ,观察并记录试验期间电池包温升情况及各模组最高温度分布状况。由下图可以看出,环境温度为25 ℃ 时,电池包最高温度约35 .5 ℃ ,平均温度约34 ℃ ,平均温升约

9 ℃ ,模组间温差约2 ℃ ,小于5 ℃ 的温差标准,满足电池包内温度分布均匀性要求;当环境温度为38 ℃ 时电池包最高温度约43 ℃ ,平均温度约为42 ℃ ,平均温升约4 ℃ ,模组间温差约2 ℃ ,小于5 ℃ 的温差标准。

4 .3 NEDC工况试验

在环境温度 25 ℃ /38 ℃ 下 ,根据整车 NEDC 综合工况进行试验 ,采集电池包温升曲线及各模组最高温 度分布情况如图 18 所示 。可以看出 ,电池包内温升 曲线随 NEDC 工况电池生热功率变化而变化 。当环 境温度为 25 ℃ 时 ,NEDC 工 况 模 组 最 高温 度 为 36.3 ℃ ;环境温度为 38 ℃ 时 ,NEDC 工况模组最高温 度为 40.8 ℃ ,带液冷配置无超温风险 ,且此时电池包 内模组温度分布均匀 ,各模组间温差小于 2 ℃ 。

整理常温(25 ℃ )与高温(38 ℃ )情况下三种充放 电工况下模组的最高温度与电池包整体温升情况汇 总如下表所示 。

5 1D 仿真结果与试验数据对比分析

为验证NEDC 工况、爬坡工况和90 kph 匀速工况下1D 仿真结果的准确性,现将25 ℃ /38℃ 环温下的1D 仿真结数据与试验数据进行对比分析,其数据对照表如表4 所示。

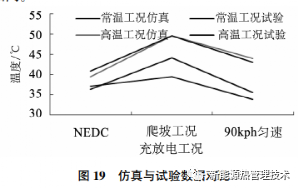

将三种工况下电池模组温度分布的仿真数据与试验数据绘制成如图19 所示温度曲线,可以看出,三种工况下电池包内模组的整体温度分布情况大体相同。

其中,38 ℃ 环境温度时,NEDC 工况下1D 仿真数据Tmax 与试验数据Tmax 误差约3 .2% ;爬坡工况下1D 仿真数据Tmax 与试验数据Tmax 相同;90kph 匀速工况下1D 仿真数据Tmax 与试验数据Tmax 误差约2 .3% ,可见仿真数据与试验数据吻合较好。但是模组温差数据误差较大,主要是1D 仿真模型在建模时简化了很多细节。

6 总结

(1)基于本例的模型,在3D 模型中实施NEDC循环工况仿真耗时5 天,1D 仿真耗时30 分钟,可见1D 仿真速度大大提高。

(2)基于本例的模型,经过标定的1D 仿真模型与实验数据误差很小,NEDC 工况下Tmax 误差约为3 .2% ,爬坡工况下Tmax 误差为0% ,90kph 工况下Tmax 误差约为2 .3% 。

(3)1D 模型在建模初期,需耗费一定的时间来进行模型标定,之后,可快速进行不同输入条件的仿真,对于实施不同循环工况的仿真和控制策略仿真等,可节约大量时间,能在有限时间内进行更全面的验证。

综上,基于Star‐CCM + 和AMEsim 联合仿真,可准确预测电池在瞬态工况下的温度分布,用于循环工况和控制策略制定的仿真中可加快仿真速度,提高仿真效率。

扫码了解更多热管理知识👇

热管理系列资料:

基于Star-CCM &AMEsim联合仿真的液冷电池包热管理

仿真技巧

FLUENT/STARCCM CFD仿真计算中应对计算过程崩溃N对策

基于Star CCM 热管理仿真interface没有生成的原因

基于STAR-CCM 电池热管理仿真中交界面interface处理