案例分享-自行车链传动仿真的自动化建模

本文摘要(由AI生成):

本文介绍了自行车变速器性能评价的关键方面,包括运动性能和能量效率。针对手动建模的繁琐和耗时问题,提出了基于RecurDyn二次开发的自动化建模方法,通过C语言脚本快速创建自行车传动链模型,并优化接触建模以减少仿真时间。针对样机制造和物理测试的挑战,提出了基于C#的ProcessNet脚本自动化建模,并使用特定表面接触和并行计算提升仿真速度。关键技术包括MBD求解器、自定义脚本、Bushing力和并行计算。通过该方法,成功确定了变速器性能与多个因素的关系,并验证了链条脱落的可能性和链节间接触力。

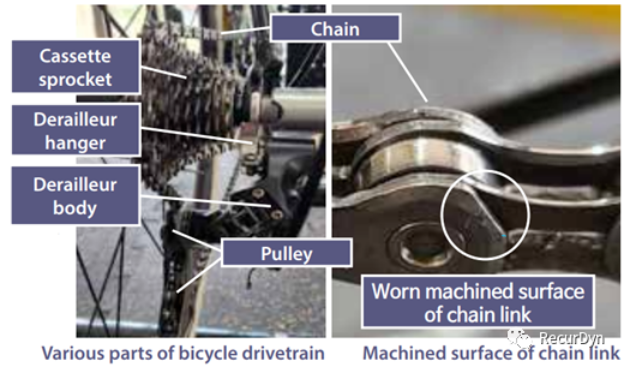

自行车变速器性能可从两个方面评价:其一与运动相关,比如如何顺利、准确地进行换挡;再一个与能量有关,如换挡过程需要的人力是多大,换挡过程的能量损失是多少。自行车链条包含许多链节,准确仿真自行车变速器需要精确计算链轮和所有链节间的接触。然而每个变速器仿真模型都需要创建许多元素,手动建模非常麻烦,尤其是需要为每个链节定义复杂的接触,极为耗时。同时,任何组件的更改设计都需要创建新的仿真模型。基于RecurDyn二次开发通过C语言编写脚本来自动化建模,可快速创建自行车传动链模型,通过优化接触建模,可缩减模型的仿真求解时间。通过定制开发,可有效地对链节的各种形状、链轮的安装角度以及链轮和销间的公差进行建模、仿真和分析。

Customer Challenges面临的挑战

样机制造很难顾及零件几何形状的改变。

物理测试存在难以测量的数据。

链节形状的每次改变均需创建新的模型。

大量的零件及零件间的接触,可能造成过长的仿真时间。

Solutions解决方案

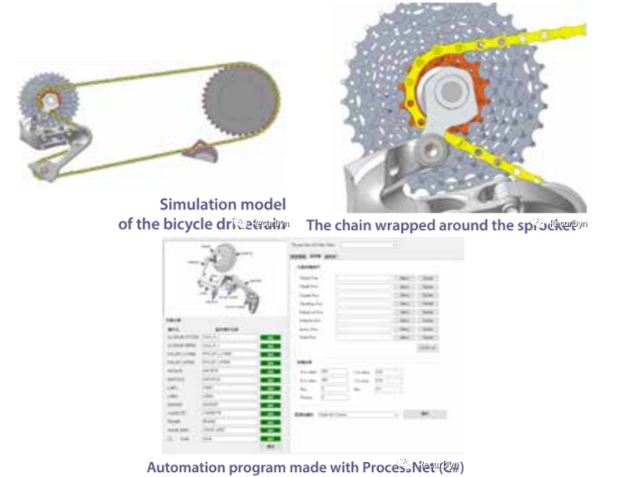

基于C#的ProcessNet脚本自动化建模过程,在链节或链轮形状发生改变时可以通过复用实现快速建模。

使用链节特定表面(非整个表面)的接触,可大大减少仿真计算时间。

采用并行计算(例如8 cores)求解提升仿真速度。

Process流程

①导入包括链节在内的自行车变速器所有部件的CAD数据。

②使用C#编写的ProcessNet脚本自动完成Bushing力、链节接触面及链轮和链节间接触的创建。

③对各个角度链轮的性能进行评价。

④对各种链节形状的性能进行评价。

Key Technologies for Analysis关键技术

– 采用强大的MBD求解器和接触算法,精确仿真包含大量零件及接触(109个链节和其它零件,648个接触)的模型。

– 内置自定义脚本,可自动执行创建、修改等重复性操作。

– 通过Bushing力正确表达链条的属性。

– 并行计算提高计算速度。

Outcomes成效

– 使用内置的自动化定制工具快速创建自行车变速器模型。

– 变速器位置、链轮安装角度、链节形状和完成换档所需时间的关系通过仿真得以成功确定。

– 验证了链条脱落的可能性。

– 获得了链节与其它零件间的接触力。

– 确定了换档所需的力和扭矩。