浅谈叶轮机械CFD计算误差及不确定性

本文摘要(由AI生成):

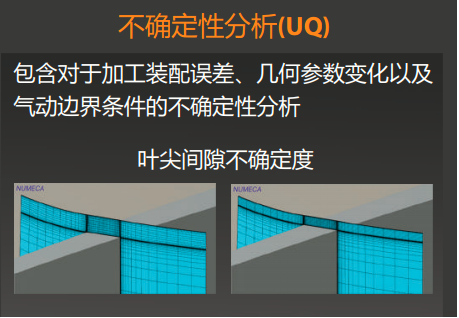

随着计算机技术和CFD软件的完善,CFD数值模拟在叶轮机设计中作用增大。但CFD软件本身的计算精度、稳定性等问题日益凸现,促使人们研究CFD数值模拟结果的可靠性问题。目前常用验证和确认的方法来评估CFD结果的可信性。误差和不确定性的原因包括网格、几何、边界、物理模型和实验问题。在叶轮机械数值仿真中,若发现较大计算误差,可从几何细节、边界条件、湍流度、分辨率等方面找原因。Numeca软件体系中的FINE/Design3D是唯一能做不确定分析的软件模块,支持多学科多目标多工况点的性能优化和稳健设计。

随着计算机技术的迅猛发展和计算流体力学(CFD)软件的日益完善,在叶轮机设计领域中CFD数值模拟所占比重和所起作用也越来越大,成熟的商业CFD软件如NUMECA、CFX、FLUENT等已在工程设计中作为检验设计效果的分析工具获得大量应用。

人们对CFD软件的日益依赖使CFD软件本身的计算精度、稳定性等问题日益凸现,数值模拟的可信度、数值计算的不确定性、计算结果的验证与确认等问题促使人们研究CFD软件数值模拟结果的可靠性问题,议题之一是湍流模型对叶轮机数值模拟的影响。目前,人们对于CFD结果可信性的评估常常采用的方法就是通过验证(Verification)和确认(Validation)的方法来进行。验证是评估计算模拟是否精确地表示了概念模型,或者说是确定是否正确地求解了数学方程。常用的方法是检测当网格尺寸趋于0时,由求解离散方程的程序所得到的解是否与微分方程所得到的解一致,即把数值计算值与解析解对比。确认是检测计算模拟是否描述了真实的物理问题,或者说是检测是否求解了合适的方程组,常用的方法是与实验数据进行比较。虽然控制和量化CFD在工业实际产品应用中误差和不确定性的范围,还是一个正在研究着的课题,依然可以根据已有的知识列出一些可能的误差源。一般来讲,在CFD结果的确认过程中,误差和不确定性常常可能产生的原因有:

(1) 网格问题

网格误差,网格数少,引起分辨率不足;

质量(正交性、长宽比、伸缩比和Y+)较差,导致数值离散误差增大等。

(2)几何问题

几何误差或者由于简化、或者由于几何;

数据误差和几何数据点数少、或者由于静态测量的几何尺寸与实际动态条件下的几何变化等,引起模拟的几何形状与实际实验模型的几何形状/尺寸有误差等。

(3) 边界问题

边界条件误差或者由于计算域入口/出

口边界值的不确定性、固体边界的近似(如转动条件和热传导条件)、转/静交接面条件等。

(4)物理模型问题

物理模型的近似,包括湍流模型(转动、曲率对湍流模型的影响)、边界层转扩、非定常、多相流、化学反应等。

(5)试验问题

实验误差特别是测量误差和数据整理/处理时产生的误差。

在叶轮机械数值仿真时若发现了较大的计算误差,可以从以下方面找原因:

1、是否忽略了一些几何细节,包括叶顶间隙、叶根倒圆、气封等;

2、进出口边界条件与实际差异较大;

3、进出口湍流度给定偏离实际太大;

4、空间和时间的分辨率不足;

5、标准两方程不能准确模拟分离和大曲率流动现象;

6、后处理结果采用的不完全收敛结果;

7、第一层网格尺度设置偏离yplus太大;

8、转速的正负号给定有误;

9、计算模型的单位制和量纲错误。

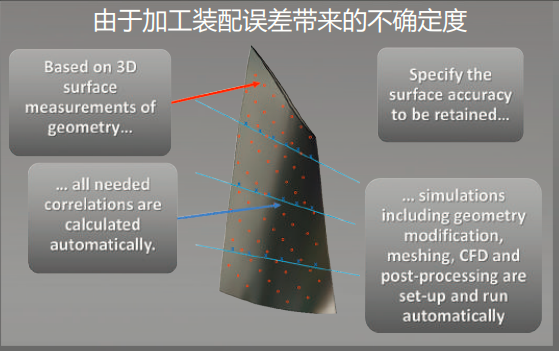

下图即为展示的由于加工装配误差带来的不确定度:

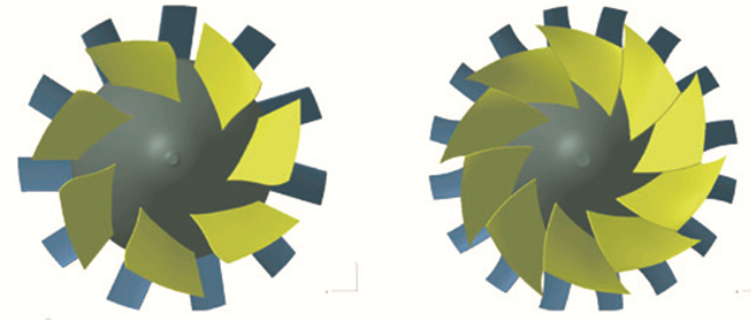

目前,numeca软件体系中的FINE/Design3D是唯一能做不确定分析的软件模块,该软件基于人工神经网络和遗传算法的叶轮机械参数化模型自动优化软件包。通过自带的参数化拟合软件AutoBlade,并调用FINE系列分析软件,将建模-网格划分-求解-分析-优化过程高度自动化地集成在同一界面下。能够支持多学科多目标多工况点的性能优化,还能够通过不确定性分析(UQ)模块实现叶轮机械的稳健设计。