应用COMSOL APP分析锂电池热失控蔓延防控措施

大型动力电池作为新能源车辆的核心部件,关乎用车的安全;同样,大量中型小型动力电池广泛应用在各类移动出行设备中,以及许多新兴的家用设备。而对于电池来说,最大的安全事故就是电池的热失控,电池的热失控,严重的时候将会导致电池出现自燃,当电池的热失控到达一定的温度之后,就会出现不可控的自发热状态,一旦自发热热源超过电池散热能力,会导致电池内部的温度直线上升,然后就会燃烧爆炸和释放有毒气体。实验中用高速摄影机记录了热失控喷发全过程,从测试中发现了喷射流呈现了气-液-固三相共存的特征,其中气体喷射速度高达137m/s。

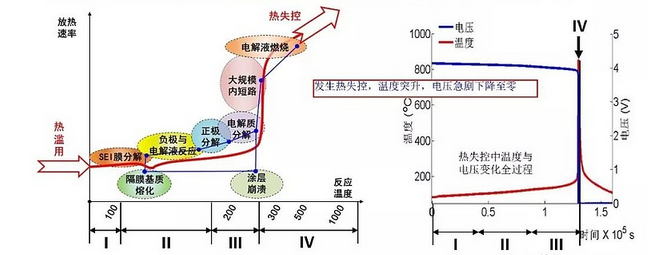

比较典型的热失控发展过程

通过大量实验和分析,可以将热失控大致划分为三个特征温度:

1、自生热的起始温度T1

2、热失控的触发温度T2

3、热失控的最高温度T3

基于这些测试全面揭示了三种热失控触发机理:

第一种是负极析活性锂,第二种是内短路,第三种正极释活性氧。

这三种机理可以解释超过99%的电池热失控事故原因。

此次我们主要讨论内短路,内短路引起电池热失控较为普遍。各种各样的原因都可能产生不同类型的内短路,包括机械变形、挤压、撕裂,隔膜破裂、过充过放、极端过热。更危险的一种内短路是自引发内短路,如在制造过程中随机掺杂的杂质和颗粒,在长期运行之后累积演变发生的内短路,导致事故。

通过实验发现主要的内短路类型包括,铝-铜、正极-铜、铝-负极、正极-负极等四种电路。其中有的是立即发生热失控,如铝和负极的接触;而正极和负极接触一般不会发生热失控;铝和铜接触的危险程度也比较高,但是不一定马上引发内短路。

对于实际模组管理中,可以通过应用数值仿真辅助的一致性差异检测,辨识出来早期的内短路个体电池,对潜在的热失控做早期的隔离、熔断和必要温控措施。当然,除了早期防范外,系统设计也应当考虑到极端的热失控燃爆对周围电芯的影响,极力避免大量电芯被蔓延,引起重大事故。

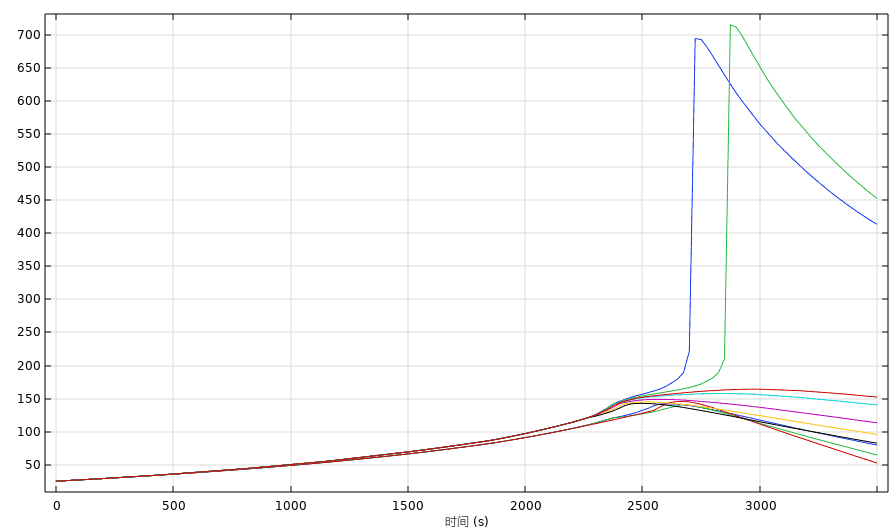

一般情况下,热蔓延抑制设计包括隔热设计和散热设计、喷淋设计,隔热设计是利用不同隔热材料防止模块热蔓延,散热设计是不同液冷流量对热蔓延进行抑制,喷淋设计是在自动识别关键温度和特征后启动一定量的冷液喷淋,快速降低目标自发热电芯温度。

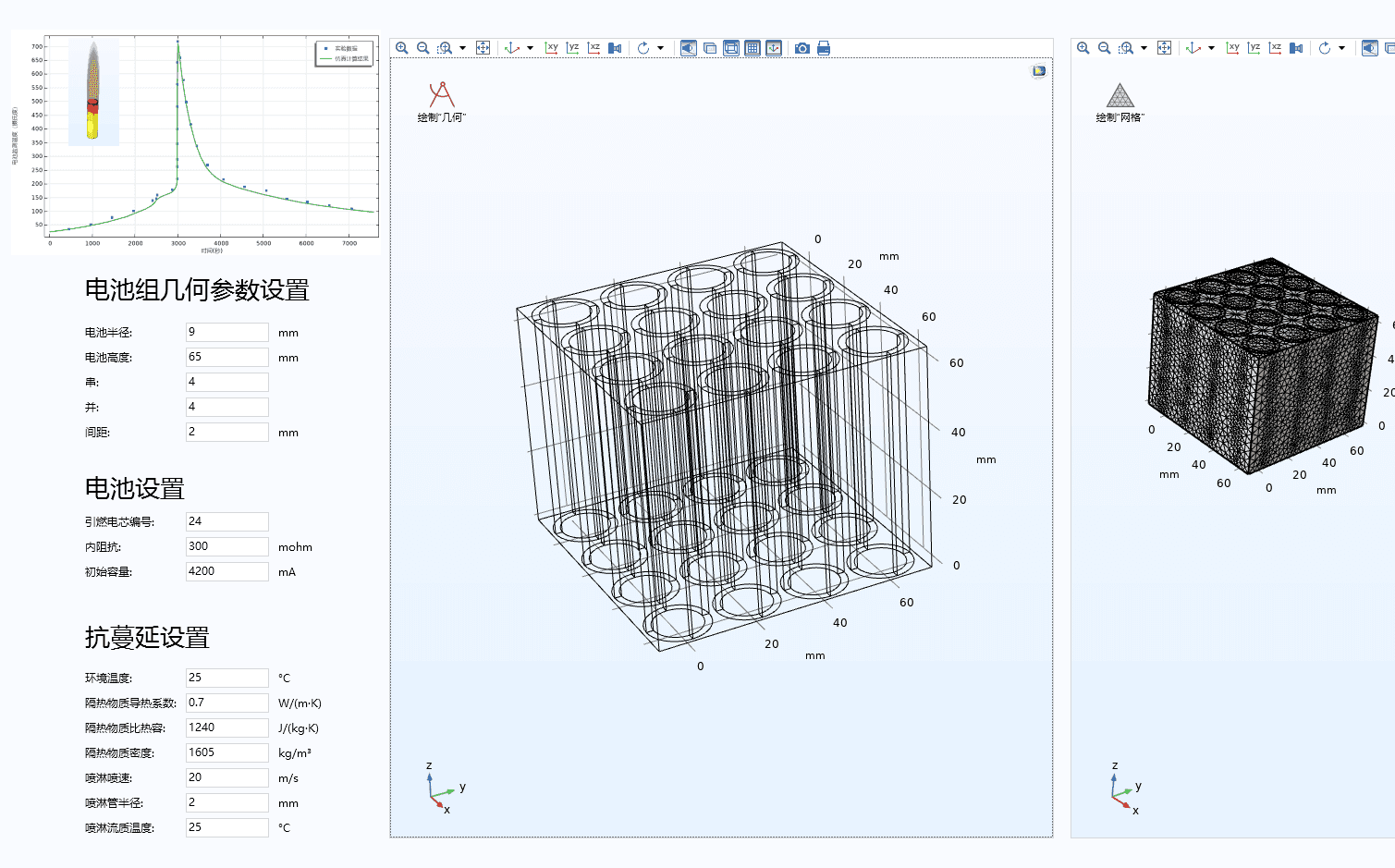

此次采用Comsol设计了一套关于少量电芯模组的热失控仿真模型APP,采用缓慢内短路内发热逐渐引发热失控的方式。其中引入了智能喷淋功能,预测不同喷淋控制参数带来的防控效果。

此次设定在约110~120度时启动持续喷淋,可以看到当达到阈值的喷淋降温能力后,热失控被压制住。

APP模式便于进行操作和研究,而对于不同类型电芯、不同型号的电芯 热失控所需的特征参数需要更为专业的分析模型进行标定,导入此APP后台模型中使用。