IGBT建模方法:一种新的功率模块热仿真模型的建立方法

一种新的功率模块热仿真模型的建立方法

对于IGBT(绝缘门极晶体管)和SCR(晶闸管)等功率器件,以前在进行热仿真时,温度云图里的器件结温并不准确,而常常是需要再根据所得到的散热器表面温度和器件资料中所给的结-壳热阻值等来重新手工推算结温的数值。

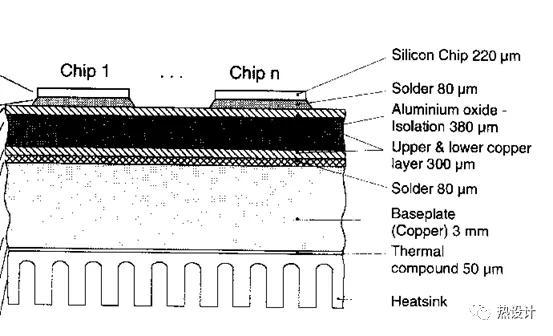

典型功率器件的结构如图1所示(功率管的芯片和基板之间是两面敷铜的氧化铝陶瓷材料,即DCB)。

以前在对相关产品进行热仿真时,所建立的功率器件模型经过了一定程度的简化。主要是省掉了芯片与DCB、DCB与铜基板之间的两个焊料层;同时,把氧化铝陶瓷及其两面所敷的铜这三层简化为一个DBC实体,并根据经验给出一个基本等效的导热系数值。

这样简化的原因主要是忽略很多厚度很小的薄层(如焊料层约0.08mm),以减少网格数量。在如此简化的情况下,功率器件的结温模拟得不太准确;但是,从仿真结果和测试数据的比较来看,散热器表面的温度一般还是比较准的。根据功率器件资料中的结-壳热阻和壳-散热器热阻把芯片的结温推算出来,根据结温评估热设计方案。

新的功率器件建模方法

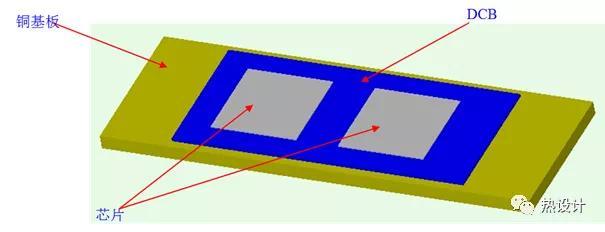

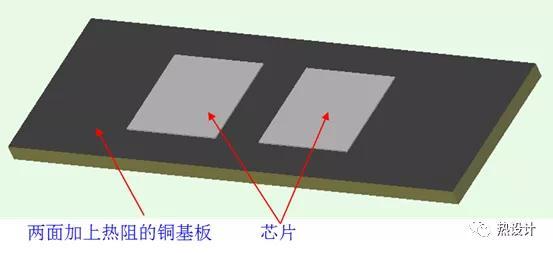

去掉原来建模方法中的DCB层,铜基板继续用实体建模,而把芯片直接贴在铜基板的上表面,且分别把器件资料中的结-壳热阻和壳-散热器热阻通过面积折算后,加到铜基板的上下表面。

举例说明

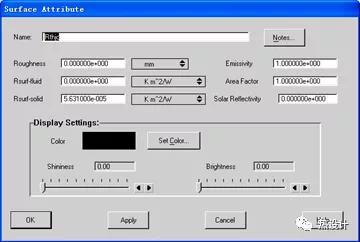

添加热阻

热阻添加方法

由于铜基板的热阻已包括在上述的结-壳热阻中,其导热系数可以取一个很大的数值,比如设为5000W/(K.m)(铜的实际导热系数是385W/(K.m))

对比两种模型的仿真结果,发现散热器表面的温度变化不大,只有2度左右的差异,但新的建模方法存在以下优点:

芯片的结温可以在仿真结果的云图中体现,无须再做推算。 忽略不同器件的各种具体的内部结构,而只由芯片和基板两层组成,能 减少计算所需的总的网格数,减少仿真的时间和所需的计算资源。

声明:本文转自热设计,版权归原作者,如有侵权请联系删除。

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2021-11-18

最近编辑:2年前

作者推荐

还没有评论

相关推荐

最新文章

热门文章