论文| Abaqus-拉伸和剪切载荷下薄膜结构的褶皱仿真

doi:10.7726/jvamc.2015.1002

Wrinkling simulation of membrane structures under tensile and shear loading

Satish Kumar1*, S H Upadhyay1, and Anil C Mathur2

1.摘要:

本文展示了薄膜拉伸过程中褶皱模式形成与演化的有限元分析研究。模型问题在不同载荷条件下进行了设置。作为褶皱的前提,薄膜在横向方向上压应力的发展被发现取决于矩形薄膜的长宽比及其厚度。褶皱的形状和大小还取决于施加的拉伸应变和剪切应变。分析分为两部分;第一部分研究了薄膜的厚度和单元数量变化对褶皱数量及特征频率的影响。第二部分在平面应力条件下进行二维应力分析,研究了弹性薄膜中由拉伸引起的应力分布模式。分析假定薄膜结构存在缺陷,并使用ABAQUS有限元软件进行计算。结果表明,褶皱模式的形成受拉伸载荷和结构初始缺陷的影响。

2.引言:

褶皱是一种常见的材料行为,通常出现在薄膜和软性材料中,尤其是当这些材料在拉伸或剪切应力作用下变形时。在薄膜或膜结构的应用中,如气囊、传感器、太阳能电池板、航空航天组件等,褶皱的形成可能会影响其性能。因此,理解和预测褶皱的形成对于这些应用至关重要。

在工程领域,尤其是航空航天、土木和生物医学工程中,薄膜的应力分析至关重要。传统的褶皱分析方法侧重于实验研究,但近年来随着计算机仿真技术的发展,有限元分析(FEA)成为了模拟薄膜褶皱形成的重要工具。ABAQUS是一款广泛应用于结构分析、材料力学和非线性问题求解的有限元软件,它可以有效地模拟复杂材料的变形行为,包括薄膜结构在复杂载荷下的褶皱行为。

本文的目标是通过ABAQUS软件对薄膜结构在拉伸和剪切载荷下的褶皱形成过程进行详细仿真研究。首先,本文提出了薄膜的几何模型,并分析了不同厚度、长宽比以及施加的外部应变对褶皱模式的影响。然后,使用有限元方法对薄膜进行了多场耦合分析,考察了在不均匀载荷下褶皱的演化过程。通过这些仿真,本文揭示了褶皱形成的机理,并提出了影响褶皱模式形成的关键因素。

如果σ2≥0,则单元处于拉伸状态,无需调整。

如果

如果 σ2<0 且 ϵ1>0,则单元处于褶皱状态,应重新计算应力分量。

当薄膜在外部加载下发生变形时,存在一个临界点,超出该点时薄膜将出现褶皱。薄膜褶皱的临界条件可以通过稳定性分析来获得。考虑薄膜在拉伸或剪切载荷作用下的稳定性,薄膜的屈曲和褶皱将受到以下因素的影响:

膜的长宽比:较大的长宽比可能导致褶皱的出现,尤其是在薄膜较薄的情况下。 膜的厚度:薄膜越薄,其抵抗褶皱的能力越差。 载荷的类型与大小:拉伸应力和剪切应力的组合是褶皱发生的关键因素。

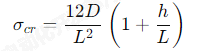

其中,D 是薄膜的弯曲刚度,L 是膜的长度,h 是膜的厚度。

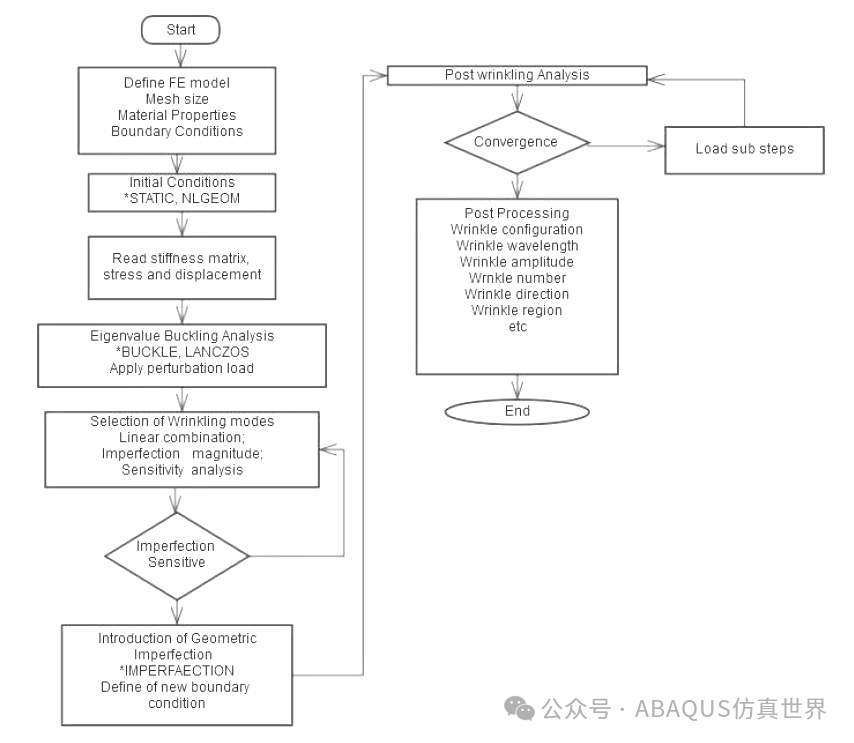

3.仿真分析:

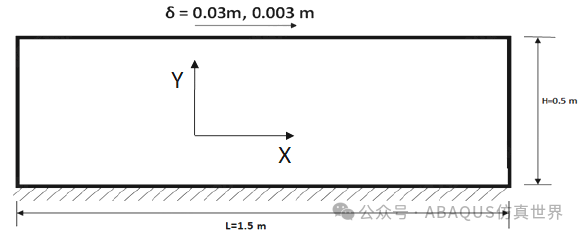

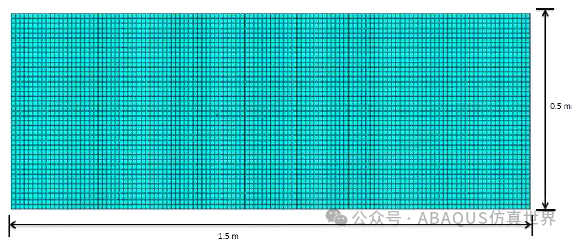

使用ABAQUS软件进行有限元仿真,构建薄膜的几何模型。该模型假定薄膜在拉伸和剪切载荷作用下发生非线性变形。在仿真过程中,薄膜被假定为具有初始几何缺陷,以模拟实际薄膜中可能存在的微小不规则性。仿真模型的网格划分使用了四节点薄膜单元(S4R),其具有较高的精度,适用于大变形和非线性分析。

图 2. 薄膜仿真模型

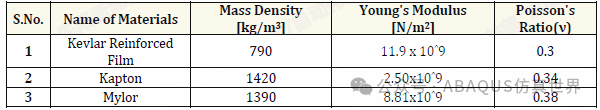

Table1. 薄膜材料参数

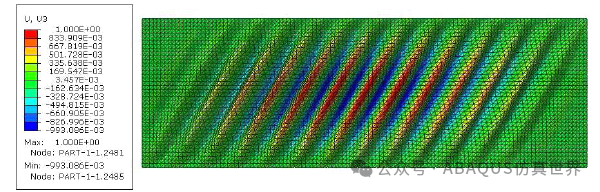

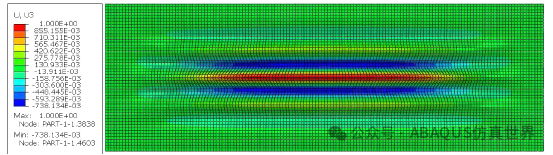

通过ABAQUS的仿真分析,可以得到不同载荷条件下薄膜的变形模式。随着拉伸应力和剪切应力的增加,薄膜逐渐出现褶皱。在拉伸载荷作用下,薄膜表面会发生压缩区域,导致褶皱的形成。剪切载荷则可能引起薄膜的局部不均匀变形,进一步加剧褶皱的出现。

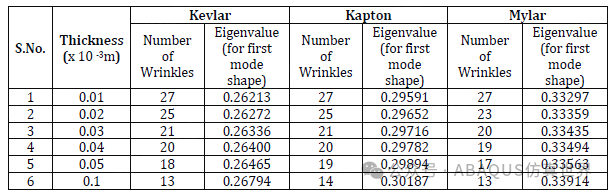

表 2: 当施加0.5 mm预拉伸三种不同厚度的材料并采用矩形单元(S4R)时,特征值与褶皱数量的比较

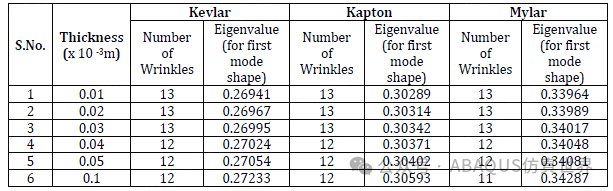

表 3: 当施加0.5 mm预拉伸三种不同厚度的材料并采用三角形单元(S3R)时,特征值与褶皱数量的比较

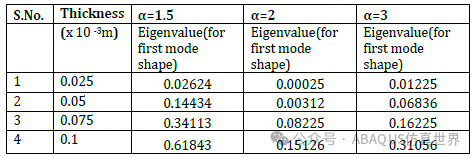

表 4: 不同厚度(t)和长宽比

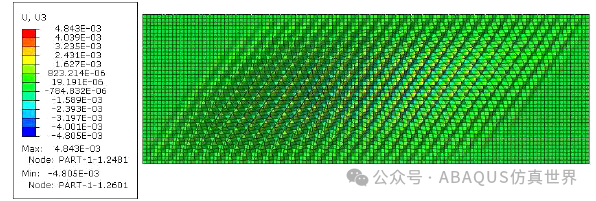

图 3: Kevlar(厚度=0.01x10^-3 m)特征值(0.26213)

通过仿真结果,可以看到薄膜的厚度、长宽比、施加的拉伸应力以及剪切应力的大小对褶皱模式的形成有显著影响。较薄的薄膜在较低的载荷下就会出现褶皱,而厚度较大的薄膜则需要更高的载荷才能引起褶皱。此外,长宽比较大的薄膜更容易出现褶皱,因为其弯曲刚度较小。

4. 仿真与实验对比:

在进行仿真分析后,为了验证仿真结果的准确性,作者进行了实验验证。实验中使用了类似的薄膜材料,并在控制的实验环境中施加了不同的拉伸和剪切载荷。实验结果表明,薄膜的褶皱模式与仿真结果一致,证明了有限元分析方法的有效性。

尽管仿真结果与实验结果高度一致,但仍存在一定的误差。主要原因在于实验中薄膜的几何不规则性和环境因素的影响,这些因素在仿真模型中难以完全考虑。为了减小误差,未来的研究可以通过改进薄膜模型和载荷施加方式进行优化。

5. 薄膜的应力分布与褶皱演化

在薄膜结构中,当施加外部载荷时,薄膜内部会产生应力,尤其是在拉伸和剪切载荷作用下,薄膜的应力分布将表现出非均匀性。通过对薄膜进行有限元分析,可以得到不同载荷条件下薄膜的应力分布情况。

通过理论分析和仿真结果,可以发现薄膜的褶皱模式与其应力分布密切相关。应力集中区域(如薄膜的边缘或中部)通常是褶皱形成的起点。具体而言,薄膜在施加拉伸载荷时,其表面会经历压缩变形,从而形成褶皱。随着载荷的增加,褶皱的幅度和数量逐渐增加。

薄膜褶皱的演化过程由多个因素决定,包括薄膜的几何形状、材料的物理特性以及外部载荷的类型和大小。在仿真过程中,随着加载的逐步增加,褶皱模式从初期的局部变形开始,逐渐演变为较大范围的波纹状变形。

6. 结果与讨论

通过对薄膜在拉伸和剪切载荷下的仿真分析,得到了一些有趣的结果。在拉伸载荷作用下,薄膜的应力分布表现出较大的非均匀性,特别是在薄膜的边缘和中心区域之间。随着应力的增加,薄膜逐渐发生局部压缩,从而引发褶皱的形成。仿真结果还表明,随着载荷的进一步增加,褶皱的幅度和数量也相应增加。

仿真结果与实验数据进行了对比,结果表明,仿真所得到的褶皱模式与实验观察到的褶皱形态一致。尤其是在拉伸载荷较大时,薄膜的褶皱形态与实验结果中的褶皱波纹结构非常相似。尽管存在一定的差异,但整体趋势是一致的,这证明了ABAQUS软件在薄膜褶皱分析中的有效性。

根据仿真结果,影响薄膜褶皱的主要因素包括:

薄膜的厚度:薄膜越薄,越容易发生褶皱。在相同载荷下,薄膜越薄,所承受的应力越大,褶皱也越明显。 薄膜的长宽比:较大的长宽比导致褶皱发生的几率增加,因为长宽比较大的薄膜比短小的薄膜更容易弯曲变形。 施加的应力大小和类型:拉伸应力和剪切应力对褶皱的形成起着决定性作用。高拉伸应力和剪切应力下,薄膜褶皱的形成速度和程度更快。