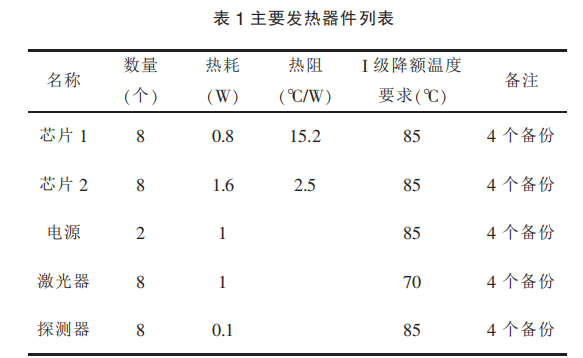

热分析丨壳温与结温

1989年,美国空军航空电子完整性计划曾经对电子产品失效原因做过统计,电子设备失效约55%是由于温度过高导致的[1]。随着芯片制造工艺快速发展,尺寸越来越小,芯片动态动态功耗会下降,但静态功耗比例会上升,同时随着温度升高,静态功耗呈指数上升。所有热设计的核心问题都是元件结温!热控设计目标也是控制结温,找到结温问题的关键就是理解热阻[2]。1 芯片发热的热传递过程

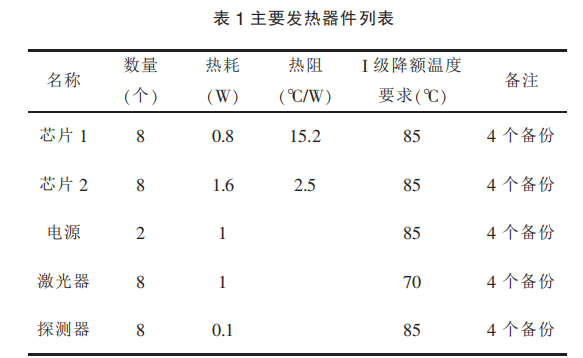

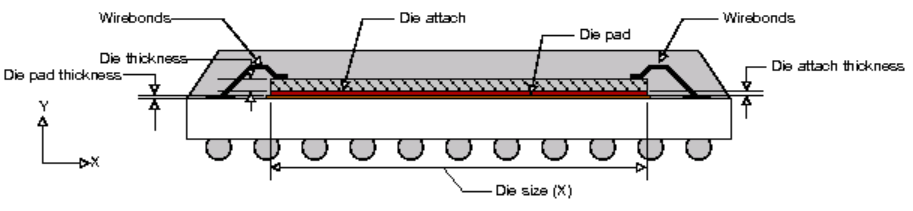

举个例子:GAL 内部的芯片与元器件外部尺寸相比小很多,封装后阻碍热量传递,芯片温度升高,直接影响芯片使用寿命,因此监测芯片发热温度十分必要,然而发热芯片真实温度是难以测量的。从芯片层面的封装特征来总结,热量的传递主要有三条路径[1]。(1)热量从die通过封装材料传导到其他表面然后,通过对流换热/辐射换热散到周围环境中;(2)热量从die到焊盘,然后又连接到焊盘的印制电路板进行对流/辐射散热;2 芯片热阻三种计算方法

芯片产品说明中,对散热设计有用的三个值为:功耗、温度要求和热阻参数。芯片的温度通常根据不同位置命名为:芯片结温、壳温、底部温度、顶部温度等多个温度概念。2.1 结到环境热阻ΘJA

取决于IC封装,电路板、空气流通、辐射和系统特性。(强迫对流换热时,辐射换热可以忽略)式中:Tj为测得芯片的结温;Ta为芯片所处的环境温度;P为芯片功耗。① ΘJA与测量设置条件有关,该数值对于具体的热设计方案有非常有限的参考价值。 它仅可以用于定性地比较封装散热的容易与否。

从定义上Ta的描述是芯片所处的环境温度,然而这环境温度变化是非常大的,距离芯片近的位置温度高一些,远的位置温度低一些。那么究竟要距离多远,在什么位置测量,是没有明确定义的;③ 环境温度数据往往是制造厂商提供,在标准测试试验环境得到数值,然而实际使用环境温度会与测试环境差异巨大;④ 一旦有强制对流散热时,一切开始彻底失控,测试提供的结环热阻得到的结点温度会比实际使用时低得多。ΘCA是芯片封装表面到周围环境的热阻,单位是℃/W。

显然,ΘCA与ΘJA有相似的的物理意义,只是芯片侧的温度变成了芯片封装表面的温度,根据热阻定义可知,这一值的具体测试换算公式式中:Tc为测得芯片的结温;Ta为芯片所处的环境温度;P为芯片功耗。

和RJA相似,这一数值与测量的具有设置条件有关,因此这一数值参考价值也非常有限。ΘJC是芯片表面到封装外壳的热阻,外壳可以看作是封装外表面的一个特定点。

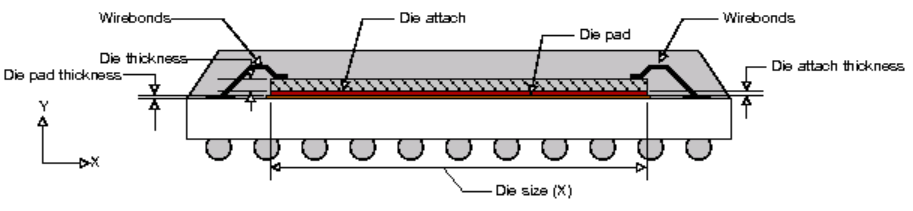

ΘJC是芯片热特性的关键参数之一,是对芯片进行散热强化设计的重要参数指标。注意:① ΘJC取决于封装材料的(引线框架、模塑材料、管芯粘接材料)和特定的封装设计(管芯厚度、裸焊盘、内部散热过热孔、金属材料热传导率)。② 对于带有引脚的封装设计, ΘJC在外壳上的参考点位于塑料外壳延伸出来的引脚1,在标准的塑料封装中,ΘJC的测量位置在引脚处。③ 该值主要用于评估散热片的性能,在测试结壳热阻时,测试装置会迫使芯片热量全部从芯片顶部散失(即芯片底部绝热)。ΘJB是指芯片到电路板的热阻,是芯片散热强化设计的另一关键参数。ΘJB对芯片电路板的热通路进行量化,表达芯片内部热量到单板一侧的传热阻力。注意:① ΘJB包含两方面热阻:从芯片表面到封装底部参考点的热阻,以及贯穿封装底部的电路板热阻。② 相对结壳热阻,结板热阻定义提出比较晚,且部分传热路径严重不对称的芯片,目前尚无该热阻的定义标准。3 结点温度获得方法

实验测量时,由于芯片结埋藏在芯片中心,因此很难用传统的热电偶测得其温度。“就像你测量心脏的温度,除非切开你的胸腔, 并且在你跳动的心脏上贴一个传感器。切开一个封装的元器件, 并将探针贴在硅片上的难度可要大得更多。[2]”而芯片的壳温却很容易测得,利用上述一系列热阻公式,就可以方便地根据测得的温度和热耗数据,反推出芯片结温。式中,Tj为结温,Ta为周围环境温度,P为功耗,单位W。式中,Tj为结温,Tc为封装表面温度,P为功耗,单位W。注意:使用这一公式推算的结温要比实际值大,因为实际过程中,芯片发出的公号不可能全部经由芯片顶壳传出。注意:上述公式中用到的所有热阻参数通常会在元器件规格书中出现。查表计算更接近实际温度,但仍推荐用结壳热阻公式计算。(安全)

4 应用

如何获得准确的芯片结温呢?可以利用非接触式测温设备红外热像仪,获得芯片发热温度。

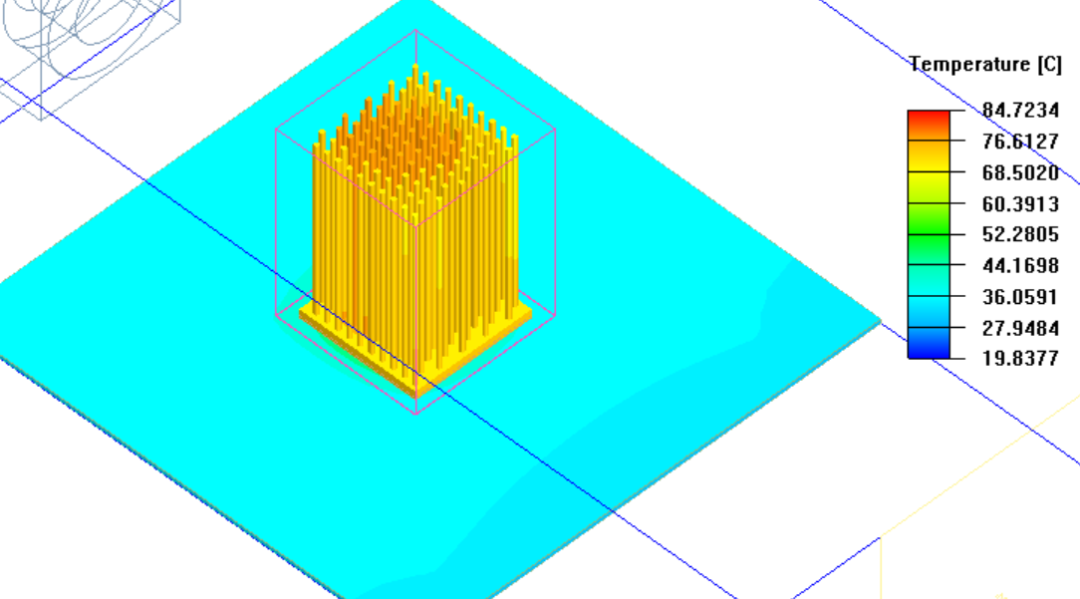

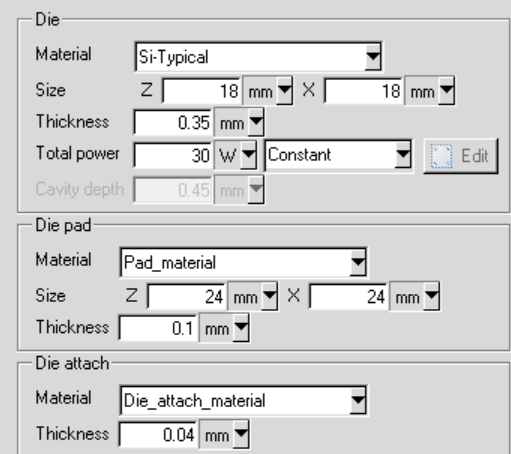

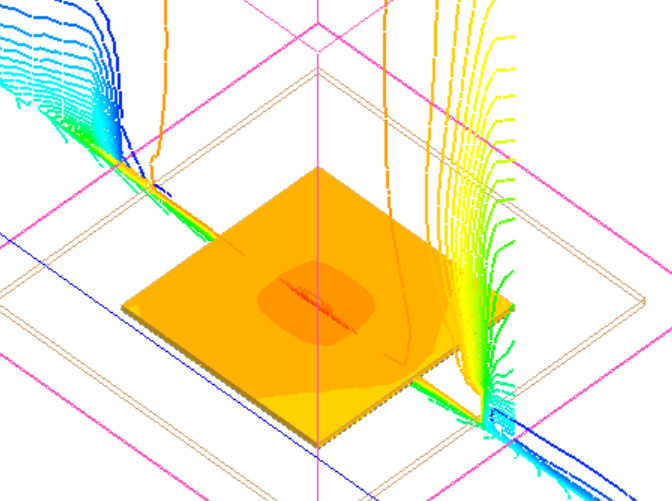

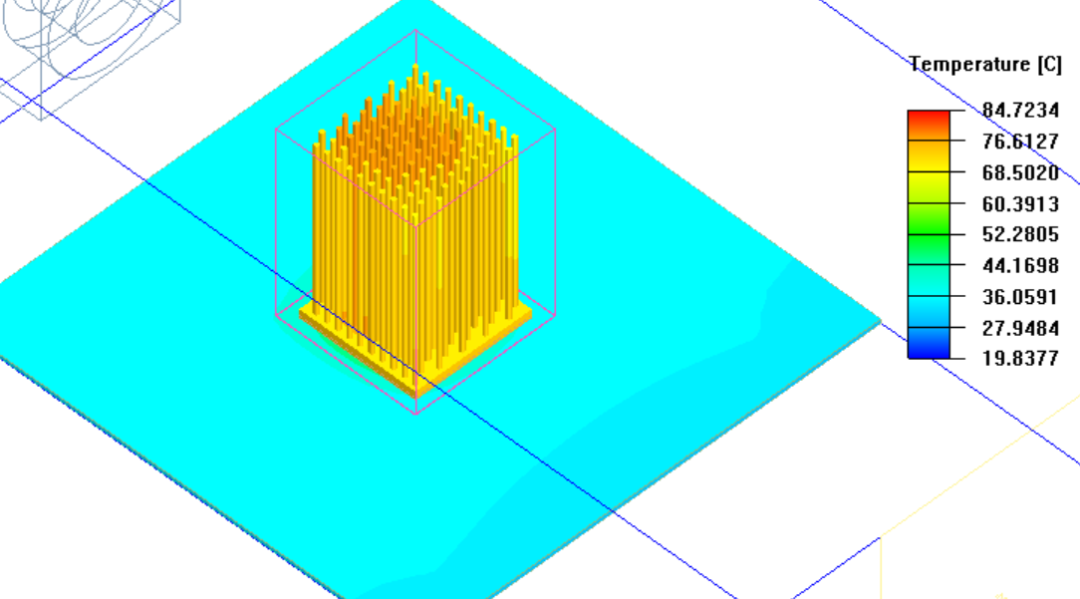

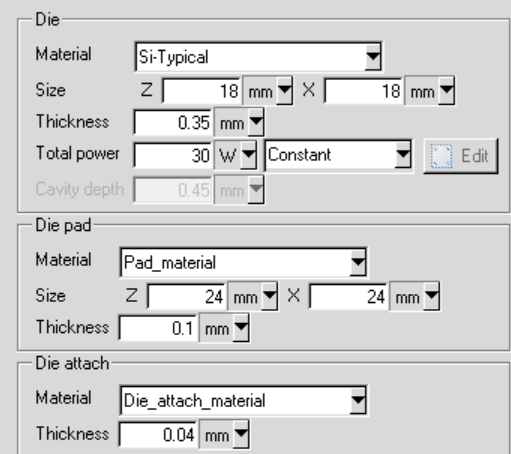

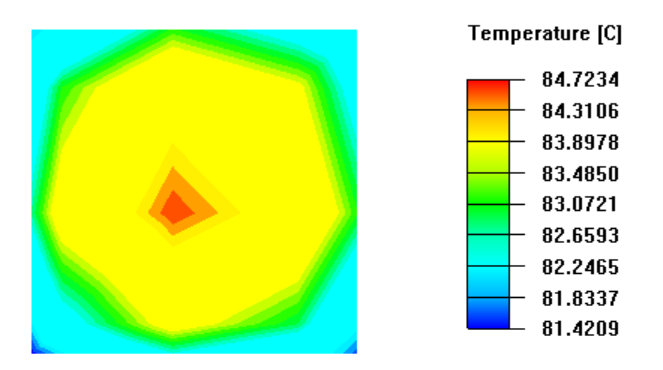

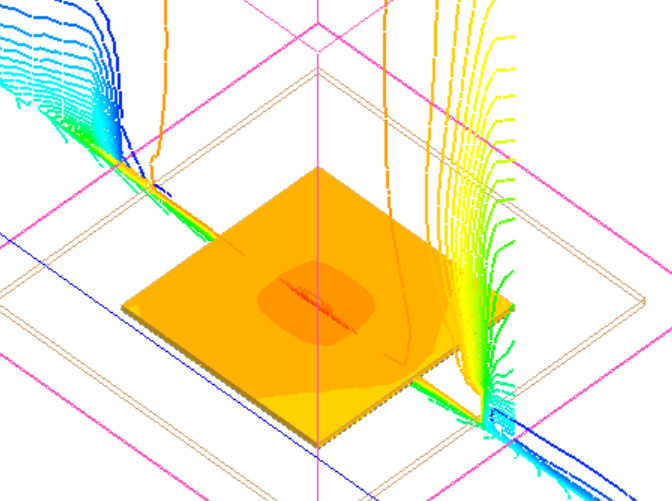

专业的电子热分析软件获得结温,Icepak提供官方案例。

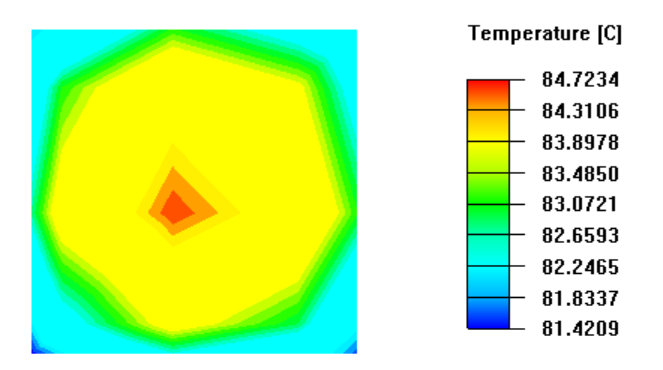

芯片结构如下图所示。

使用热分析软件是可以获得芯片结温的,可以看到芯片周围空气温度梯度还是蛮大的,因此用周围环境计算结温是非常不合适的。

参考书籍

1《从零开始学散热》(中规中矩)

2《寻找热量的足迹》(强推!)

3《笑谈热设计》(强推!)