沈阳工业大学孙传宗:风电机组变桨系统静强度和刚度分析讲解

- 作者优秀

- 优秀教师/意见领袖/博士学历/特邀专家/独家讲师

- 平台推荐

- 内容稀缺

导读:针对风电机组变桨系统开展了设计工况下的静强度校核。采用有限元软件构建了考虑接触非线性、螺栓预应力和角接触特征的叶片-轴承-轮毂精细有限元模型。采用预校验共轭梯度求解器计算得到48种极限工况下的静载结果。在此基础上分析了轴承套圈、轮毂以及螺栓主要部件的承载能力与应力分布情况。重点评估了与轴承外圈相连的轮毂侧端面变形情况,进行了刚度分析。结果表明,变桨系统关键部件的静强度能够达到使用要求;与轴承连接的轮毂端面刚度偏低。

2024年6月27日20时,仿真秀主办能源与工业装备仿真专题月第十期报告将邀请沈阳工业大学孙传宗副教授做《风力发电机力学分析及机组安全性评估要点》线上报告,本报告从力学视角出发,介绍了风电机组传力、承载与安全评估等议题。感兴趣的朋友可报名和分享,详情建后文。一、结构简介

本文的研究对象为风电机组的变桨系统,其主体结构包括叶片、轴承内外套圈、轮毂、螺栓等,结构示意图如图1-a所示,轴承结构如图1-b所示。

二、有限元分析

由传力路径分析得到,变桨系统承担了风电机组工作时产生的气动力、惯性力和重力,本报告采用有限元方法分析以上载荷对变桨系统静强度的影响。分析中采用的单位制:力为N,力矩为N·mm,应力为MPa,形变为mm。1、有限元模型

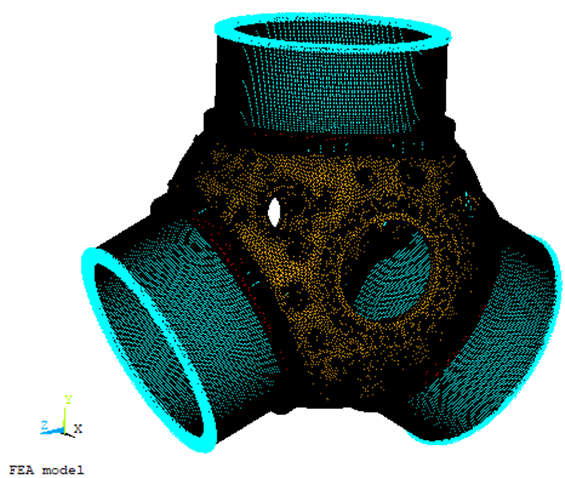

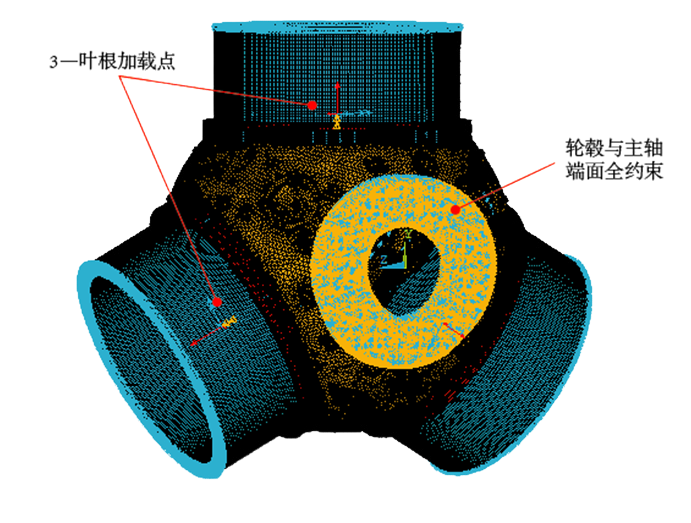

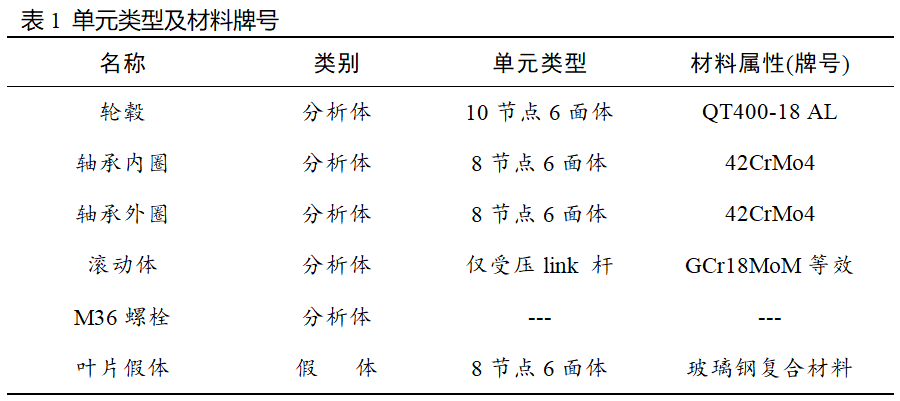

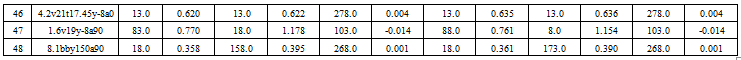

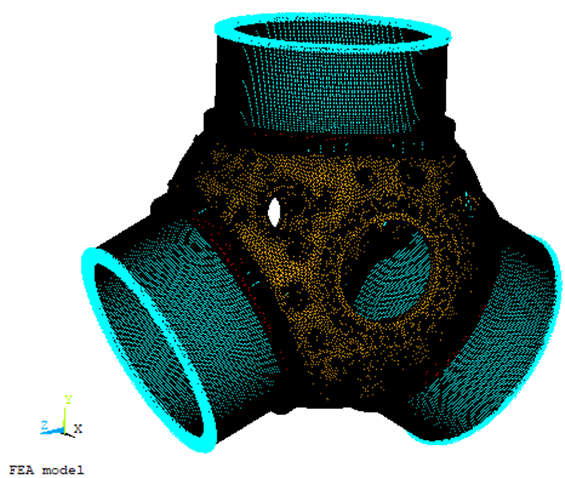

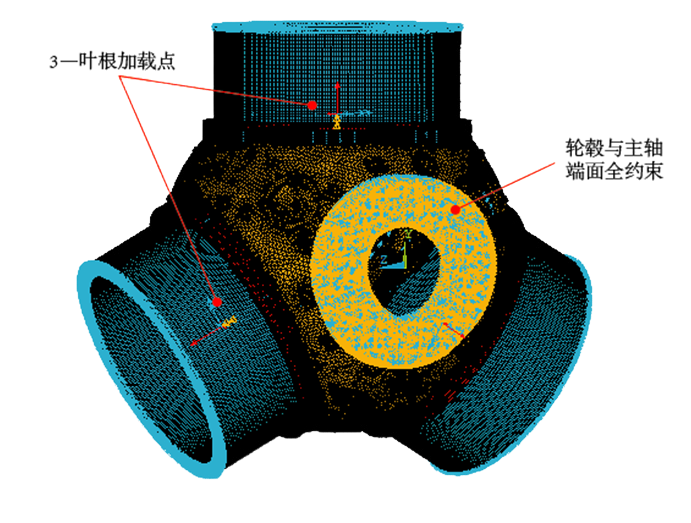

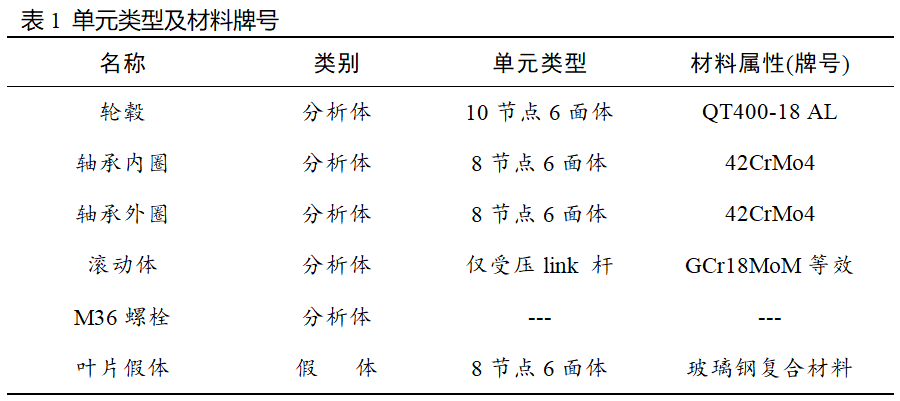

变桨系统关键部件的强度分析采用三维建模软件建立结构模型,再导入至有限元软件中完成网格剖分和静强度分析。有限元建模中,轴承套圈、垫圈及叶片假体采用8节点6面体单元分网;轮毂采用10节点4面体单元分网;双列滚子采用仅受压的双线性杆单元建立等效模型,截面积参考规范[2]获得;外圈螺栓和内圈螺栓采用梁单元建立模型,截面积以应力面积计。在叶片根部中心受力点位置建立节点,设定与规范[1]一致的节点局部坐标系,该节点通过MPC多点约束与叶片假体截面连接。有限元模型见图3~图5,单元类型及材料牌号见表1,各部件连接关系见表2。

载荷边界:由专用载荷软件计算获得叶片根部位置的48组极限载荷工况作为边界条件,完成静强度校核。中心加载位置如图5所示,荷载坐标系参考[1],载荷值见附录A表A1 叶根载荷表。位移边界:轮毂与主轴连接端面施加全位移约束,叶根加载节点施加轴向转动约束,位移约束见图5。分析中选用PCG求解器,隐式非线性牛顿-拉斐逊迭代算法,自适应增量步长。每个工况分析共分两步完成:第一步施加预紧力工况,第二步施加载荷工况。(1)强度统计评估

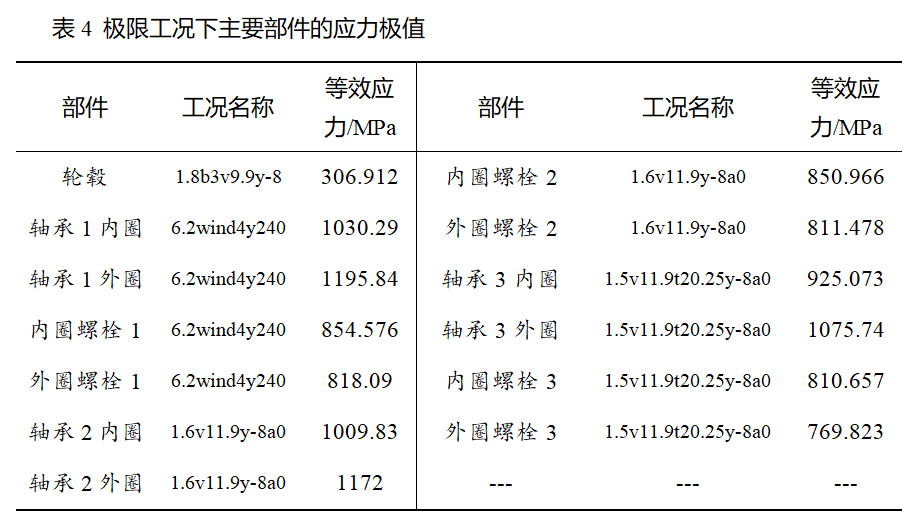

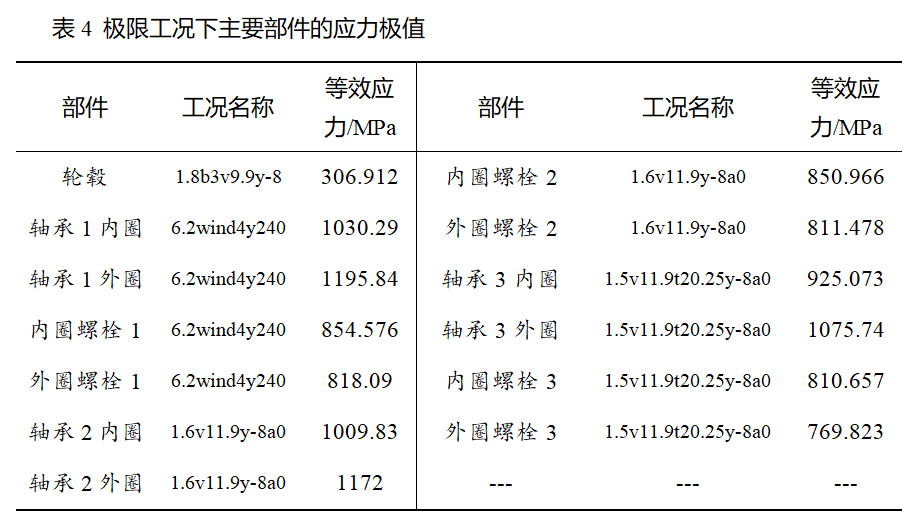

由有限元软件计算得到,给定载荷工况下的各个主要零部件的von mises 等效应力极值见附录B表B1。以部件统计的应力极大值和工况名称见表4。

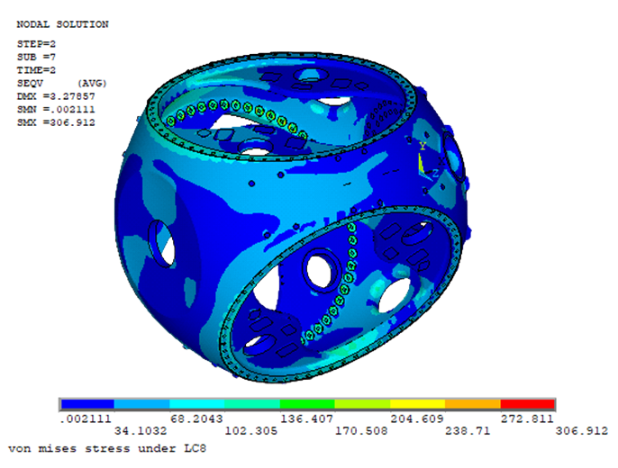

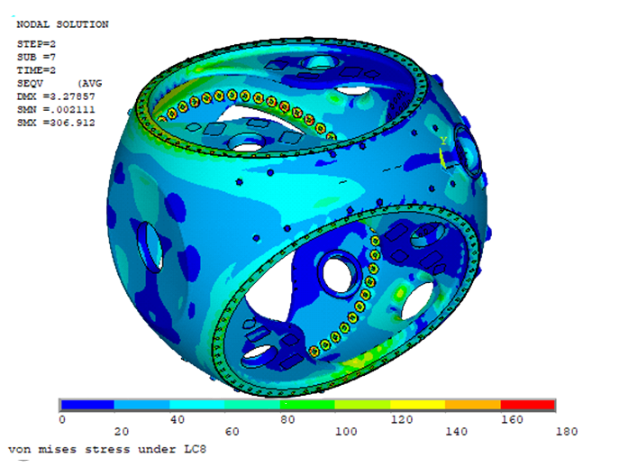

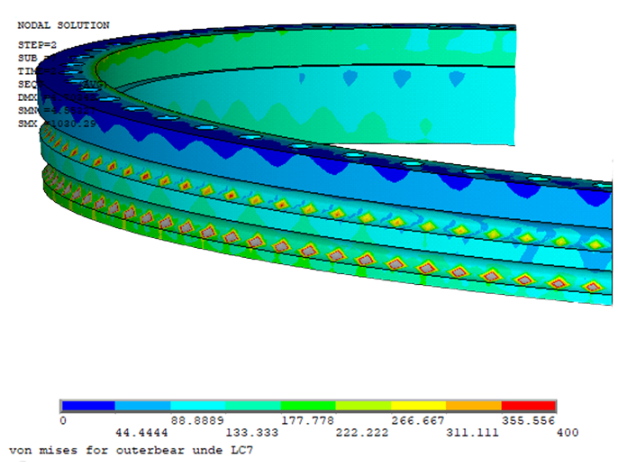

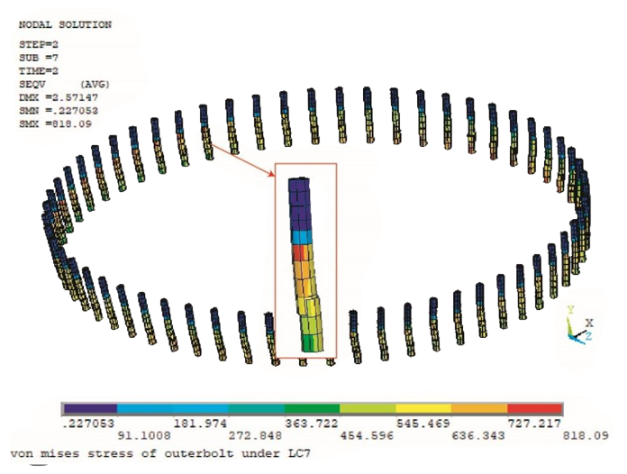

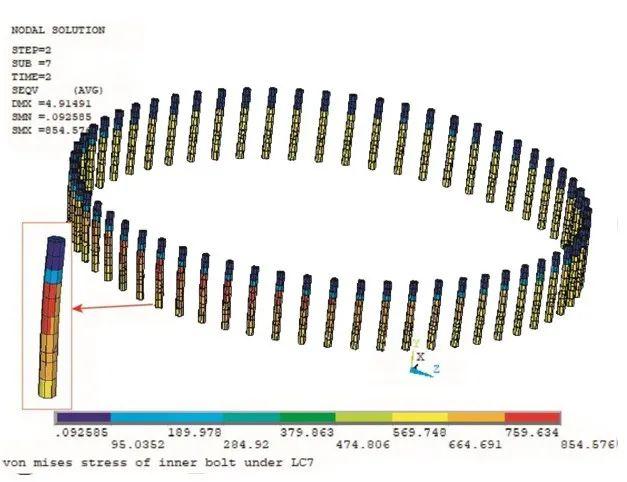

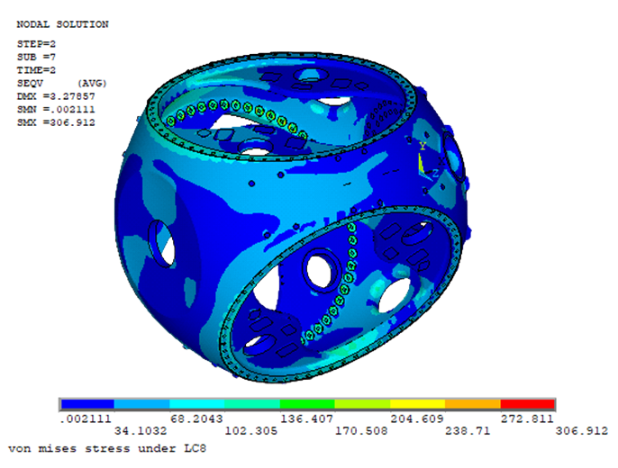

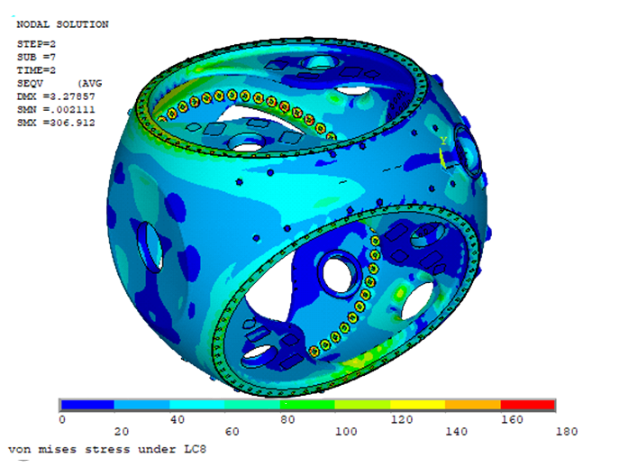

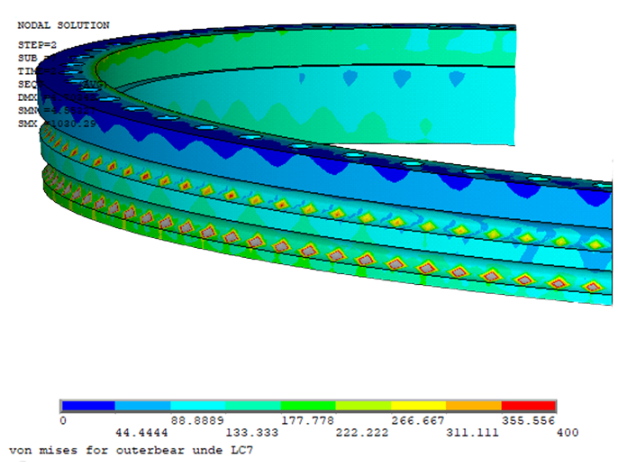

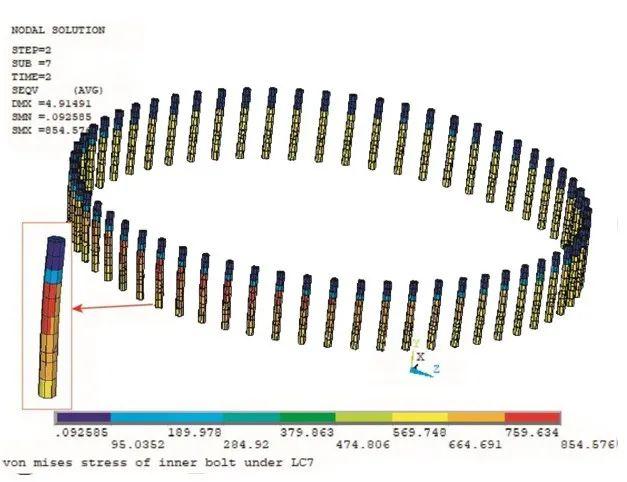

考虑结果相似性和论述篇幅,这里重点分析轮毂和轴承1的等效应力特征。如图6~图8所示,轮毂在1.8b3v9.9y-8工况下出现最大等效应力,由图可见轮毂最大等效应力位于在轮毂内测,高应力区域集中在M36连接螺栓作用域附近,分析其原因为螺栓预紧力作用导致。进一步分析图8可见,设定180 MPa云图显示下,除却M36螺栓影响的高应力之外,其他位置的应力值均小于180MPa。轴承1内圈、外圈及其内圈螺栓和外圈螺栓的最大等效应力均出现在6.2wind4y240工况。应力云图如图9~图14所示。分析轴承内外套圈的高应力产生原因是由于有限元采用link单元导致,这类建模容易引起非真实性的局部应力集中。除却非真实性高应力之外,其他位置的应力值均低于400 MPa。可见轴承内外圈受力状态满足设计要求。

图6 1.8b3v9.9y-8工况下轮毂等效应力云图

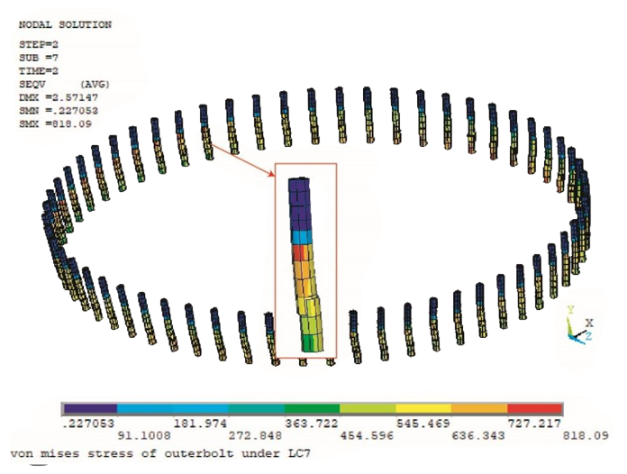

图7 1.8b3v9.9y-8工况下轮毂等效应力云图(Max 180 MPa)图8 1.8b3v9.9y-8工况下轮毂等效应力云图(局部)(Max 180 MPa)图9 6.2wind4y240工况下轴承外圈等效应力云图图10 6.2wind4y240工况下轴承外圈等效应力云图(max 400 MPa)图11 6.2wind4y240工况下轴承内圈等效应力云图

图12 6.2wind4y240工况下轴承内圈等效应力云图(Max 400 MPa)

图13 6.2wind4y240工况下内圈螺栓等效应力云图

图14 6.2wind4y240工况下外圈螺栓等效应力云图变桨轴承作为精密传力部件,除校核其强度外,还应评估被连接件的刚度,即考察被连接件抵抗变形的能力。为此,本报告重点检验与变桨轴承连接的轮毂侧连接端面的相对变形量。以平面内圆度、总圆度和z向翘度检验轮毂端面抵抗变形的能力,检验其刚度。分析之前给出说明如下:给出轮毂端面的位置及局部坐标系如图15所示;圆度评价按照  计算,相应计算式见式(1)和式(2),示意图如图16所示;z向翘度评价按照

计算,相应计算式见式(1)和式(2),示意图如图16所示;z向翘度评价按照  统计,示意图如图17所示。

统计,示意图如图17所示。 (1)

(1)

(2)

(2)

式中  为局部坐标系下θ角度节点处的x,y,z向位移;

为局部坐标系下θ角度节点处的x,y,z向位移;  为局部坐标系下θ+π角度节点处的x,y,z向位移;

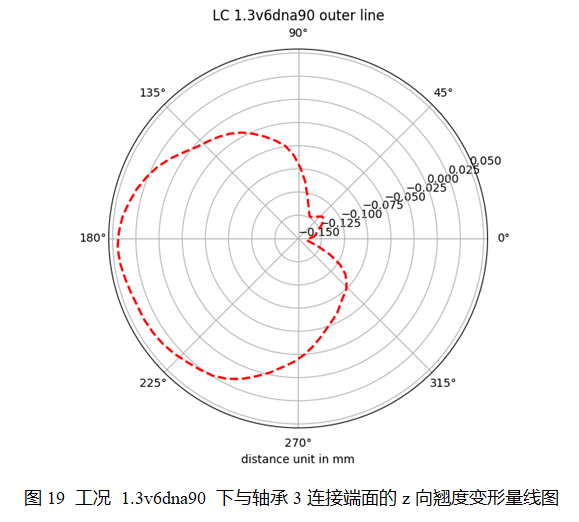

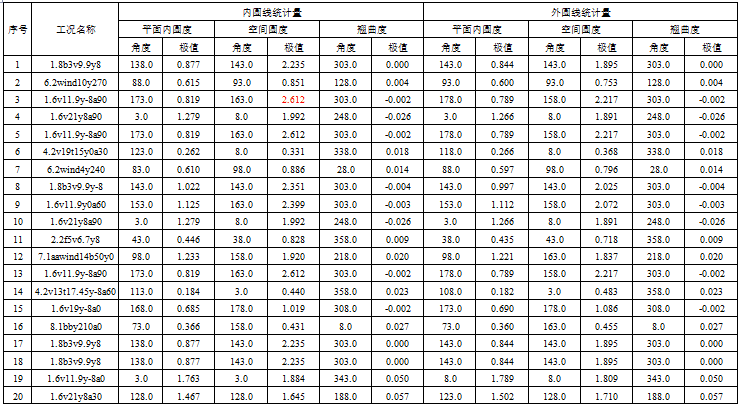

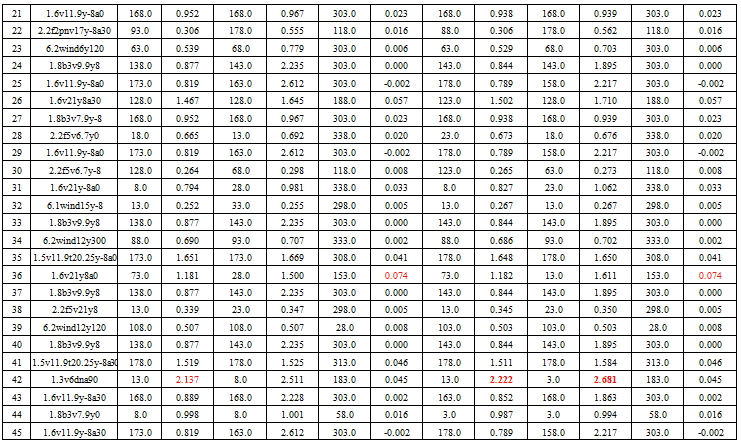

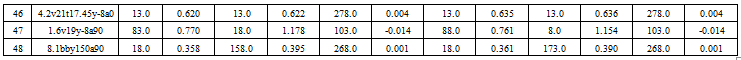

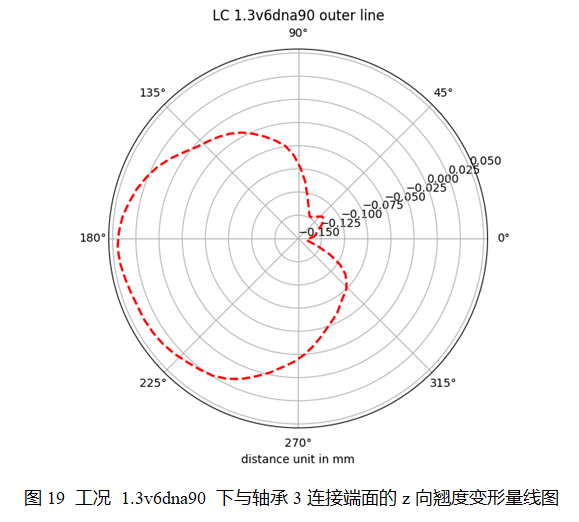

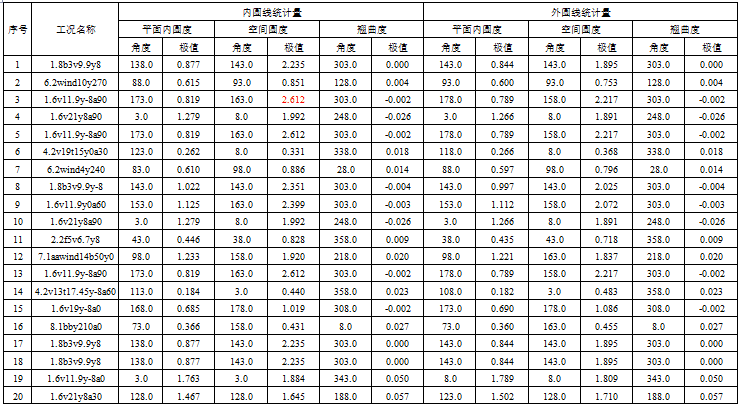

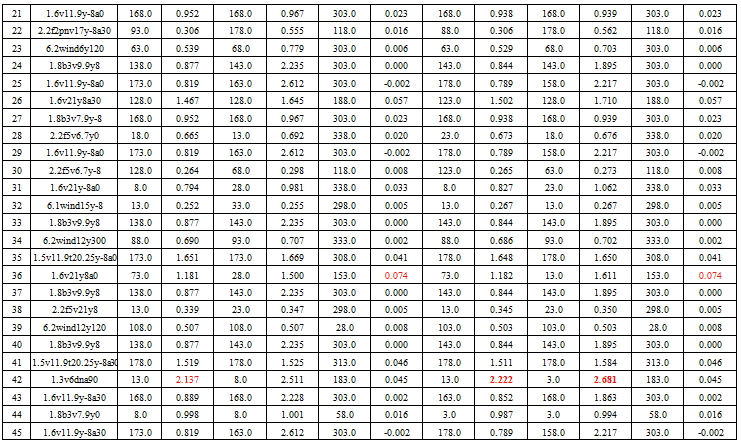

为局部坐标系下θ+π角度节点处的x,y,z向位移;  分别为局部坐标系下内、外圆线θ角度节点处的z向位移。基于二次开发语言提取3组轮毂连接端面节点在局部坐标系下的位移结果,采用线性插值算法并借助python和sqlite3数据库,统计得到不同角度下的平面内圆度、空间圆度和z向翘度见附表C1~C3。进一步做精简统计,获得位移量极大值排序的前5组结果如表7所示。可见轴承1、2、3位置均存在较大变形量,平面内圆度和空间圆度的前5组变形值均超过了1.5mm,其中轴承3位置在1.3v6dna90 工况下的圆度变形量达到了3.07,该工况下的圆度变形量如图18所示,z向翘度如图19所示。

分别为局部坐标系下内、外圆线θ角度节点处的z向位移。基于二次开发语言提取3组轮毂连接端面节点在局部坐标系下的位移结果,采用线性插值算法并借助python和sqlite3数据库,统计得到不同角度下的平面内圆度、空间圆度和z向翘度见附表C1~C3。进一步做精简统计,获得位移量极大值排序的前5组结果如表7所示。可见轴承1、2、3位置均存在较大变形量,平面内圆度和空间圆度的前5组变形值均超过了1.5mm,其中轴承3位置在1.3v6dna90 工况下的圆度变形量达到了3.07,该工况下的圆度变形量如图18所示,z向翘度如图19所示。

三、结论

以风电机组变桨系统为研究对象,采用有限元软件构建了考虑接触非线性、螺栓预应力和角接触特征的叶片-轴承-轮毂精细有限元模型,完成了给定工况下的静强度分析。通过分析得到:(1)轮毂在1.8b3v9.9y-8工况下出现极大值等效应力,考虑受螺栓预紧力影响且高应力作用区域较小,轮毂强度满足设计要求;(2)内圈1螺栓和外圈1螺栓在6.2wind4y240工况下出现极大值等效应力,内圈2螺栓和外圈2螺栓在1.6v11.9y-8a0工况下出现极大值等效应力,内圈3螺栓和外圈3螺栓在1.5v11.9t20.25y-8a0工况下出现极大值等效应力,分析螺栓应力状态发现,三组螺栓的高应力范围均较大,极值均未超过材料屈服极限,但超出了许用应力要求,且应力伴有偏心加载特征。(3)刚度方面,与轴承1、2、3连接的轮毂端面在极限载荷下的圆度形变均较大,如与轴承3连接端面的空间圆度形变最大值达到了3.07 mm。综上所述,变桨系统在设定载荷工况下的静强度能够满足设计要求,但安全裕度不大;轮毂刚度变形量较大,须留意其对轴承的影响,不排除因轮毂刚度薄弱造成轴承失效故障的可能性。四、 风力发电机力学分析公开课

为了帮助读者朋友更好的理解本文,2024年6月27日20时,笔者受邀在仿真秀主办能源与工业装备仿真专题月第十期报告做《风力发电机力学分析及机组安全性评估要点》线上报告,本报告从力学视角出发,介绍了风电机组传力、承载与安全评估等议题。讲解了风况环境、载荷计算、关键部件静力、疲劳、屈曲和动力分析等内容,介绍了基于规范和有限元法的分析要点和注意事项,期望对风电机组关键部件的力学评估有一定帮助。以下是直播安排

能源与工业装备仿真(十): 风力发电机力学分析及机组安全性评估要点-仿真秀直播

参考文献

[1] GermanischerLloyd. Guideline for the certification of wind turbine[M]. 2012

[2] Warren C,Young Richard G, Budynas. Roark’s formulas for stress and strain[M]. 2002附录A极限载荷表

表A1 叶片根部载荷表(略)

附录B各工况下极限应力结果表

表B1 设计工况下主要部件的von mises 等效应力极值表(略)

附录C各个连接端面的刚度统计表

表C1 与轴承1连接的轮毂端面变形量(刚度)统计表

表C2 与轴承2连接的轮毂端面变形量(刚度)统计表(略)

表C3 与轴承3连接的轮毂端面变形量(刚度)统计表(略)获赞 9999粉丝 21450文章 3502课程 218

计算,相应计算式见式(1)和式(2),示意图如图16所示;z向翘度评价按照

计算,相应计算式见式(1)和式(2),示意图如图16所示;z向翘度评价按照  统计,示意图如图17所示。

统计,示意图如图17所示。

(1)

(1)  (2)

(2) 为局部坐标系下θ角度节点处的x,y,z向位移;

为局部坐标系下θ角度节点处的x,y,z向位移;  为局部坐标系下θ+π角度节点处的x,y,z向位移;

为局部坐标系下θ+π角度节点处的x,y,z向位移;  分别为局部坐标系下内、外圆线θ角度节点处的z向位移。

分别为局部坐标系下内、外圆线θ角度节点处的z向位移。