烧结银

SHAREX烧结银知识分享

- 0

- 1

- 烧结银烧结银原理、烧结银膏工艺流程和银烧结应用 烧结银原理、烧结银膏工艺流程和银烧结应用

烧结银主要应用在功率器件或者电力电子,特别是在新能源汽车和工业这块应用。

一 烧结银的原理

烧结银烧结有两个关键因素:第一,表面自由能驱动。第二,固体表面扩散。即使是固体,也会进行一些扩散,当两个金属长时间合在一起的时候,一定温度下,扩散会结合在一起的,但时间要足够长。烧结银,就是纳米银颗粒在一定温度和压力烧结情况下,能让银颗粒进行固体之间的扩散,最后就形成这样一个微观的多孔状的结构,因为我们用了烧结银的结构,所以现在主流的碳化硅模块的应用都和我们有相关的银烧结项目。

二 烧结银的工艺

要谈到解决方案,其实就谈到了工艺。接下来给各位看一下我们烧结银所对应的工艺。善仁新材的烧结银有膏状、点涂、印刷、膜状的,我们这边工艺有很多种工艺匹配,对应不同的产品。比如烧结银膜的工艺,只需要一台贴片机加压力设备就可以完成了。在晶圆级的连接上我们有相关解决方案,如果贵公司既有晶圆的生产又有封装的制造,晶圆也直接把烧结银膜贴上去,后面做封装简单很多,效率也高很多,问题也少很多。我们有这么多不同的产品,当你做到一定工艺以后最后表现出来的结果都是一致的。

三 烧结银的应用

善仁新材针对电力电子功率模块的烧结银分为三部分。第一,加压烧结银AS9385系列。这个行业用的烧结银现在都是印刷膏状的,我们公司除了印刷膏状的,还有点涂膏类型的烧结银,应用点主要就是不平整的平面烧结需求,用印刷工艺必须用到3D印刷,这样就增加了印刷难度和工艺难度,但是如果点涂就可以很好解决问题。第二,GVF烧结银膜。烧结银膜最好应用在小批量生产时候容易获得稳定产品质量的方案,现在很多与我们合作的客户刚开始先用烧结银膜工艺的,烧结银膜工艺成功量产后,再看是否选择其他方案。第三个就是TDS预烧结银焊片GVF9800,此类产品可以提高功率器件的通流能力和功率循环能力。还有一些应用在低压状态下的解决方案,比如像混合烧结、导电胶等,还有无压烧结银的解决方案都可以提供。

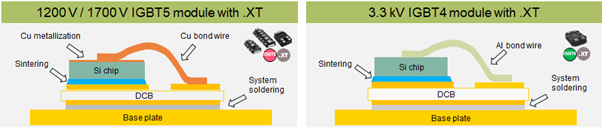

烧结产品在不同碳化硅模块等级里面的不同应用。我们把不同等级分为四大块,第一,芯片顶部的连接。第二,芯片的连接。第三芯片和基板的连接。第四,模块和散热器的连接。第五,晶圆级的连接。

1顶部连接-DTS(die top system)预烧结银焊片

顶部连接这块大部分材料和我们刚才说的烧结银的银膏、银膜、混合烧结这些都是可以用的,但是传统的工艺在在做芯片顶部连接时总会遇到一些局限。针对这些问题善仁新材专门开发出了一款DTS预烧结银焊片,根据芯片尺寸把焊片切割好了以后,贴到芯片顶部,后面的工艺就会非常容易实现,吸嘴把预成型的烧结银焊片吸起来,贴到芯片顶部,在一定温度下进行压力烧结,就可以很好地解决碳化硅用现有工艺的大规模生产问题。

2芯片和基板的连接

我们所对应的解决方案,第一,烧结银膏,包括点涂、印刷、喷印的,还有各种等级的银膜。在芯片和基板烧结的工艺当中,首先就是银膜工艺,如果以前没有做过烧结银的模块封装,可能刚开始想试试烧结银的模块,推荐采用烧结银膜的工艺,因为这个工艺最简单,而且工艺窗口也最宽泛,大家操控起来比较容易。烧结银膏既有印刷的又有点涂的,也有干法工艺和湿法工艺。干法工艺先做一次烘干,做完烘干以后再把芯片贴上去再做压力烧结。这个工艺,对印刷的工艺要求很高,同时设备投资很贵。还有一种工艺就是湿法工艺,芯片印刷完或点涂完以后先做贴片,这样印刷或者点涂的不良可以很好地避免。

很多厂家在量产功率模块的时候,工艺稳定性欠缺。SHAREX针对现在遇到的用膜的问题,把烧结银膜GVF9500直接切割成芯片的尺寸,使用烧结银膜的效率会更高,因为不需要再做切膜工艺,膜的覆盖也会更均匀更稳定。

为了控制芯片和基板之间的间距,善仁新材的烧结银做了特殊处理,烧结银总归会熔化后变成液态,芯片有时候会出现下沉和偏移的问题,打线工艺的时候有把芯片打碎的风险。如果用了预烧结银膜,芯片就能和基板控制的焊接非常稳定,打线不良率大幅度降低。善仁新材能把BLT在100微米的厚度控制在10微米以内。烧结银膜AS9500具有以下特点:可以进行热帖合工艺;完美控制BLT;贴合后无溢出等特点;可以用于Die top attach;Spacer attach;LF attach等应用;

3 模块的连接

善仁新材可以提供主要是烧结银膏、烧结银膜、预成型焊片。这个工艺推荐使用烧结银膏,要用厚一点的烧结银膏才能解决连接问题。可以用湿法烧结或者干法烧结的工艺,主要取决于模块和散热器的连接是一个平面还是一个非平面,如果一个平面用印刷就可以解决,如果不是一个平面建议用点涂的方式做,可以大幅度提高产品质量。

善仁新材的烧结银可以进行大面积的烧结,50*50mm面积用湿法烧结都没有问题。进行-40

- 烧结银DTS(Die Top System)预烧结银焊片助推功率模块快速上车 DTS(Die Top System)预烧结银焊片助推功率模块快速上车

对于功率器件而言,器件越小越好,但是功率半导体在有用的同时能有多小存在可接受的极限。这是因为它承载电流的能力与物理面积息息相关。所有半导体都有一个共同点,那就是需要将结处生成的热量散出去。这也是一个与物理尺寸关系密切的性能表征。

SHAREX推出了和碳化硅功率模块生产线配备的全银烧结和预烧结银焊片、帮助客户提高碳化硅功率模块产品的品质和综合性能。客户可以根据自己工艺特点,灵活选用GVF预烧结银焊片(DTS TCB(Die Top System Thick Cu Bonding)等最具代表性的先进工艺及封装技术。

银烧结技术是目前碳化硅模块领域最先进的焊接技术,可以完全满足车规级功率模块对高、低温使用场景的严苛要求。相较于传统锡焊技术,银烧结可实现低空洞率,低温烧结高温服役,焊接层厚度减少60-70%,适合高温器件互连,电性能、热性能均优于锡焊料,电导率提高5-6倍,热导率提高3-4倍。

为进一步提升功率模块的电性能及可靠性,善仁新材建议客户采用GVF9000预烧结银焊盘DTS TCB技术:即在常温条件下通过超声焊接将粗铜线与DBC或者AMB基板、及芯片表面的GVF预烧结银焊片进行键合连接,实现彼此间的电气互联。相较铝线键合,模块寿命可提升3倍以上,且电流和导热能力可大幅提升;由于芯片互联的接触面积增大,浪涌电流增加25%。与传统的功率模块相比,采用GVF9000预烧结焊盘使功率器件额外的性能使系统级的电流密度提高了一倍。

SHAREX针对车规级碳化硅功率模块产品,推出了三个系列烧结银产品:加压烧结银AS9385,烧结银膜AS9395和预烧结银焊片GVF9000,采用善仁新材烧结银的碳化硅功率模块相较于传统硅基IGBT模块具有更高功率密度、可靠性、工作结温,更低杂散电感、热阻等特性,性能达到或者超越国际先进水平,可有力支持车企客户电机控制器实现从硅到碳化硅的替代,显著提升整车电能效率,降**造和使用成本。

相比焊接模块,使用了SHAREX烧结银的银烧结技术的模块对结构、使用寿命、散热产生了重要影响,采用银烧结技术可使模块使用寿命提高5-10倍,烧结层厚度较焊接层厚度薄60-70%,热传导率提升3倍,美国,日本,德国等国外厂商把银烧结技术作为第三代半导体封装的核心技术,银烧结技术成为芯片与基板之间连接的不二选择;在烧结银基础上善仁新材协同客户开发出双面银烧结技GVF预烧结银焊片(DTS TCB(Die Top System Thick Cu Bonding))系列产品,此工艺是将烧结银烧结在铜上,这样就可以在芯片正面用铜线或者铜带代替传统的铝线,降低了焊接时芯片的破损率,提高了产品的良率;使用AS9595烧结银膜,可以取消底板将基板直接烧结在散热器上,大大简化了模块封装的结构,减轻了模块重量。

采取GVF预烧结银焊片(DTS TCB(Die Top System Thick Cu Bonding))的顶部冷却封装。可以把器件的外形设计的更加紧凑,在提高系统效率的同时大幅降低空间需求。此外,可以改善模块的散热效果,同时降低了系统成本。借助GVF预烧结银焊片(DTS TCB(Die Top System Thick Cu Bonding)),设计人员能够轻松设计出质量卓著的产品和应用。

GVF预烧结银焊片(DTS TCB(Die Top System Thick Cu Bonding))将会帮助客户在功率密度、通流能力,功率循环能力和芯片耐用性方面树立行业新标杆。