DEFORM模具应力分析方法

本文摘要(由AI生成):

文章主要介绍了模具应力分析的重要性及方法,包括插值法和耦合法。插值法计算时间短,但只能获得其中一步状态下的应力分布结果;耦合法能够得到每一步的应力分布状态,但计算时间长,占用的存储空间大。过盈配合模具能够使模具提前获得内应力,降低模具应力大小,提高模具强度。DEFORM软件提供了向导式模块和DOE优化模具结构的应用,对模具应力分析有很好的帮助。

在金属成形工艺制定中,我们期望生产出合格、高质量的锻件,而另一方面,模具的质量和寿命也是非常重要的一部分,DEFORM数值模拟的应用完美的解决了这两个问题。今天我们主要认识一下模具应力分析的重要性及方法。

对于企业来讲,市场竞争日益激烈,生产成本也在逐年上升,当产品批量较大时,模具应力与磨损的分析与优化所带来的经济价值显而易见,而小批量产品的模具往往被大家所忽略,如果我们仔细核算小批量产品的模具研究价值,会发现能够带来的经济价值不可小觑,批量小往往品种也较多,如果设计不合理同样会出现模具易开裂、打塌、磨损等各种缺陷,而直接采用最好的模具材料、最大的轮廓尺寸设计模具,又会造成不必要的浪费。对于模具工程师来讲,掌握了模具应力分析与优化的技能,也是自我价值的体现。另外,DEFORM模具应力分析是一项非常简单而又不会花费多少时间和精力的工作,因此无论是大批量产品还是小批量品种的模具,都是非常有必要进行这项工作。

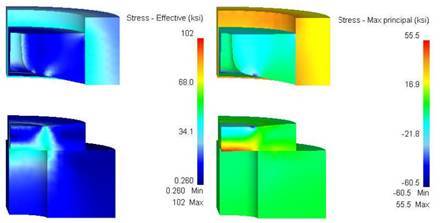

DEFORM模具应力分析提供了两种方法,插值法和耦合法。插值法如下图所示,是在锻件产品变形模拟计算完成之后,通过反向插值的方式,将工件上的受力反作用到模具表面,之后通过计算达到力的平衡,从而得到模具的受力分布。这种方法的优点在于计算时间短,往往几分钟内计算完成,更快获得结果,缺点是一次计算只能获得其中一步状态下的应力分布结果,通常情况下,我们选择的是锻造载荷力最大的一步进行应力分析,此时模具整体受力也最大,模具应力分析结果也最可靠。

插值法应力分布结果

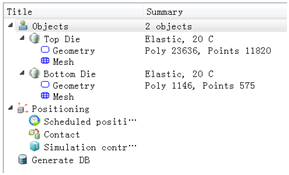

采用插值法模具应力分析时,为了工艺人员方便使用,DEFORM软件提供了向导式模块,能够在成形模拟完成之后,快速连续计算模具应力,设置过程简单明了。

应力分析向导式设置界面

耦合法模具应力分析是指在计算工件成形过程中,同时计算模具应力分布。耦合法的优缺点正好与插值法相反,计算能够得到每一步的应力分布状态,这种方法需要将模具设置为变形体,多变形体模拟计算时间较长,占用的存储空间也较大,而且多个不同类型的变形体耦合变形需要强大的计算能力和更加精准的算法。DEFORM软件对于不同类型的变形体组合(如弹性体+塑性体、弹塑性体+塑性体、塑性体+塑性体等等)提供多种算法可供选择,对于计算时间上的优化,DEFORM软件在v10版本以后增加了多重时间步的功能,模具应力分析与工件成形分析采用不同的时间步长,大大缩短了计算时间。如下图所示,是一个复杂模具结构的耦合分析过程。

耦合法模具应力分析

在模具应力分析中,有一种常见的模具组合结构——过盈配合,这种模具结构能够使模具提前获得内应力,这种内应力与模具在工件成形过程中的受力方向相反,能够抵消部分应力,从而降低模具应力大小,提高模具强度。过盈配合模具在使用DEFORM应力分析时,设置处理非常简单,作为一种边界条件直接添加到内模具的外面表或外模具的内表面,并且考虑到装配的因素,过盈配合量沿高度方向是可变的。

外模具内表面过盈配合

此外,通过对模具应力分析进行DOE优化模具结构的应用也非常成熟,DEFORM具有较多的成功应用案例,我们在DOE功能介绍中有所展示,这里不再赘述。

通过以上对DEFORM模具应力分析方法的总结,希望对广大使用DEFORM的工艺人员能够有所帮助,对模具应力分析有一个全新的认识。同时也欢迎大家在留言区留言或致电安世工仿交流讨论。

声明:原创文章,首发公 众 号安世亚太,图片源自网络,如有不当请联系我们,欢迎分享,原创文章和视频,版权所有,禁止私自转载,转载请联系我们。