基于ANSYS Fluent 的电子散热问题仿真方法介绍

本文摘要(由AI生成):

本文介绍了Fluent在电子散热仿真中的应用,包括热辐射模型的选择、电子器件发热的描述以及壁面边界条件的处理方法。S2S模型是优先选择的热辐射模型,适用于大多数电子散热问题,而DO模型适用于更复杂的散热问题。Fluent通过添加能量源项来描述电子元器件的发热情况,可以通过分布文件或UDF解决不同发热功率的问题。在固体壁面处理方面,介绍了三种方法,包括划分固体区域网格、薄壁模型和壳导热模型,其中壳导热模型是首选。文章最后总结了Fluent在电子散热仿真中的流程,并指出了部分初学者可能面临的难度。

电子行业从上世纪六十年代开始起步,发展至二十一世纪的今天,产品已经从开始时的实现简单功能到现今的完成复杂功能(例如从最初的加法机到如今的万亿数量级的超算机)。另一方面,产品复杂性导致的元器件集成度越来越高,使得今天的电子工程师面对巨大的设计及制造上的挑战。

一、电子设备热设计的必要性

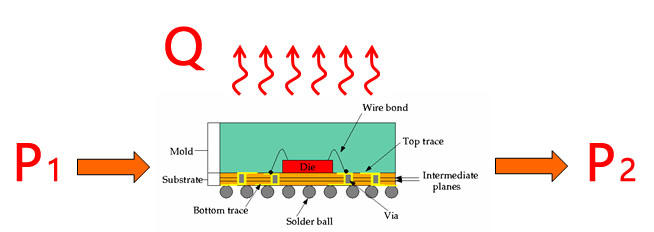

在电子设备中,热功率损失通常以热能耗散的形式表现,而任何具有电阻的元件都是一个内部热源,如图1所示。

图1 热量产生示意图

电子设备是由大量的电子元件组成的,当电子设备正常工作时,其输入功率要高于输出功率,高出这部分功率则转化为热量耗散掉,如果这些热量不能顺利地导出,就会产生内部高温,高温会导致元器件失效,单个元器件失效会导致整个设备的失效。

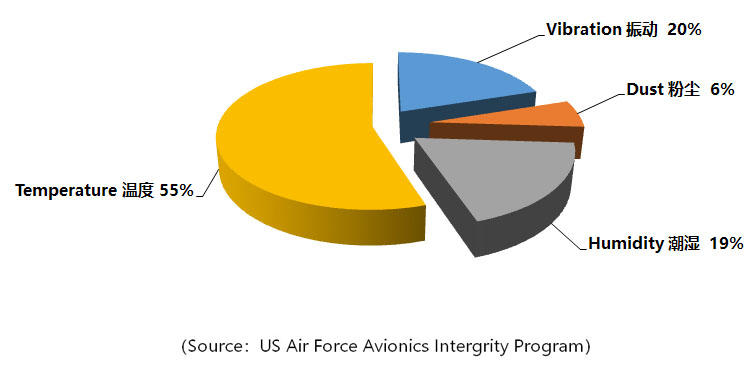

图2是美国空军对导致电子设备失效的原因的调查,调查结果表明导致元器件失效的主要原因就是高温。

图2 美国空军对导致电子设备失效的原因的调查

在电子行业,器件的环境温度升高10 ℃时,往往失效率会增加一个数量级,这就是所谓的“10 ℃法则”。

每种器件失效前的平均时间是其所承受的应力水平、热应力和化学结构的综合因素的统计函数。降低热应力能够使失效率显著地降低,见表1。

表1 高低温时部分元器件失效率及比值

|

元器件名称 |

基本失效率 |

|

高低温失 效率比值 |

|

|

高温 |

低温 |

|||

|

晶体管 |

160℃时0.064 |

40℃时0.008 |

120 |

8:1 |

|

玻璃和陶瓷电容 |

125℃时0.029 |

40℃时0.0009 |

85 |

32:1 |

|

变压器和线圈 |

85℃时0.0267 |

40℃时0.001 |

45 |

27:1 |

|

碳膜电阻 |

90℃时0.0063 |

40℃时0.0002 |

50 |

31:1 |

|

集成电路芯片 |

90℃时0.51 |

40℃时0.0068 |

50 |

7.5:1 |

随着软件技术和计算机硬件的飞速发展,如今电子产品的设计已进入了面向并行工程的CAD/CAE/CAM时代,设计及评估人员都能够依靠计算机仿真技术更好的展开工作。

热仿真能够在样品和产品开始之前确定和消除热问题,借助热仿真可以减少设计成本、提高产品的一次成功率,改善电子产品的性能和可靠性,减少设计、生产、再设计和再生产的费用,缩短高性能电子设备的研制周期。热分析软件能够比较真实的模拟系统的热状况,应用热分析软件,在设计过程中就能预测到各元器件的工作温度值,这样就可纠正不合理的布排,取得良好的布局,从而可以缩短设计的研制周期。其次,经过若干次的改进设计,设计工程师可以对电子设备进行有效的热控制,使它在规定的温度极限内工作,从而可以提高电子设备的可靠性。

ANSYS 在解决电子系统的系统级散热设计方面有着最好的专业技术优势,应用专业的CFD计算软件群,能够在模型建模、快速的网格生成、强大的求解计算、完善的后处理等方面拥有独特的优势。

图3 基于ANSYS Fluent 的电子散热问题分析基本工作流程

二、电子散热仿真中的几何处理(SCDM)

ANSYS SpaceClaim Direct Modeler(简称 SCDM)是基于直接建模思想的新一代3D建模和几何处理软件,可以提供给CAE分析工程师一种全新的CAD几何模型的交互方式,从而显著地缩短产品设计周期,大幅提升CAE分析的模型处理质量和效率。

图4 SCDM 新一代3D建模和几何处理软件

对于电子散热问题,通常工程师需要处理大量固体电子元器件的几何模型,而且这些器件大多不是同一种材料,因此还要考虑多个实体间的干涉与缝隙;同时,工程师还需要获取固体之间的流场区域,并根据不同的情况进行几何分类(如风扇区域、格栅区域等)。

对于电子散热仿真中纷繁复杂的几何问题,SCDM可以结合自身特点,高效的完成几何修复与几何简化的工作,从而使CAD设计与CAE仿真建立高速桥梁,完成仿真的第一步。

图5 使用SCDM修复和简化的电子器件几何模型

图6 SCDM软件快速获取流体仿真区域

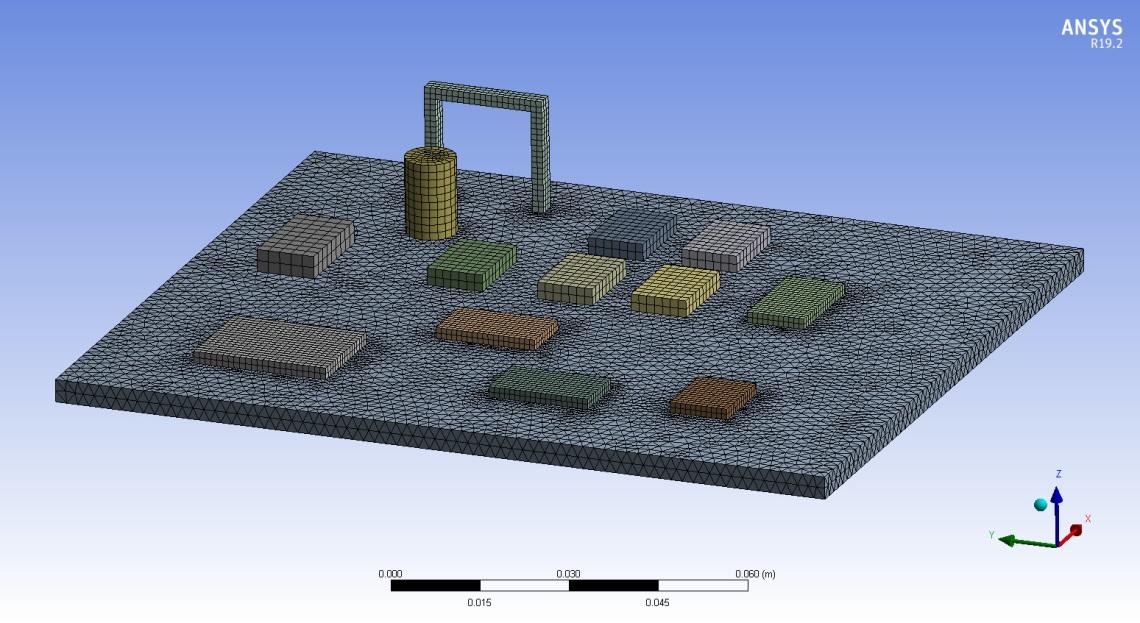

三、电子散热仿真中的网格工具(Workbench Meshing)

Workbench Meshing 是ANSYS旗下应用最为广泛的网格划分工具,该软件具备有多物理场网格划分的功能,可以在流体、结构、电磁、显示动力学、水动力学等物理场仿真的流程中,出色的完成对应的功能,划分区分各自求解器特征的有针对性的网格。

对于基于ANSYS Fluent 的电子散热问题仿真,Workbench Meshing也是一个不错的选择,它可以针对流体仿真的问题进行高效准确的网格划分。

1. Workbench Meshing具备有简单高效的工作流程;

2. 当Workbench Meshing与SCDM配合使用,可以快速生成共节点的体网格;

3. Workbench Meshing 可以快速生成混合网格,提升计算效率和仿真精度。

图7 固体区域表面网格

图8 剖面网格显示(共节点混合网格)

四、电子散热仿真中的求解器(Fluent)

换热模型

自然界中最为常见的四种热交换现象:热对流、热传导、热辐射、相变换热

图9 四种传热模型

这些热交换的问题,都是可以通过Fluent 软件进行仿真计算的。

通过之前几何、网格两个步骤,我们通常已经得到了流体与固体的有限元网格,接下来,Fluent 通过有限体积法进行详细的三维计算求解,流体区域求解传热方程和流动方程,固体区域仅求解能量方程。

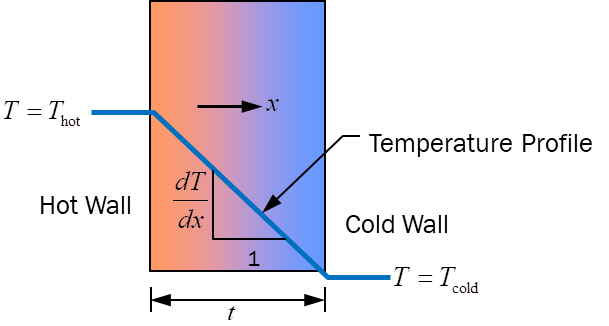

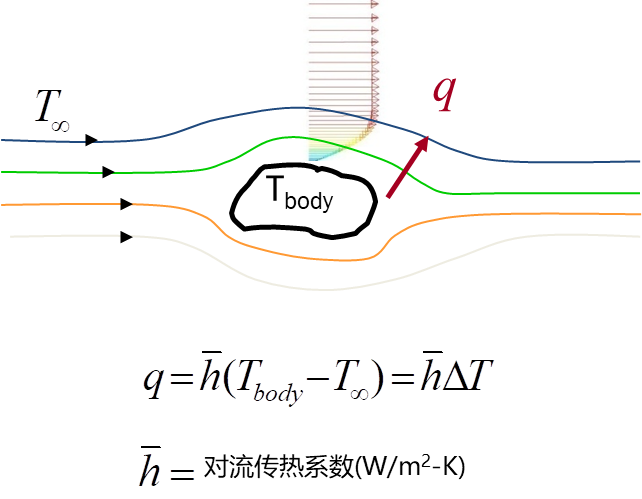

Fluent 可以直接求解热传导问题和热对流问题,只需要通常的网格划分与边界条件设定即可。

图10 Fluent中求解热传导问题

图11 Fluent中求解热对流问题

自然对流与强制对流

在大多数工业应用中,自然对流和强制对流通常都是同时存在的。两者产生影响的相对大小,我们通常可以用修正的弗劳德数Fr(与1的大小关系)来确定。

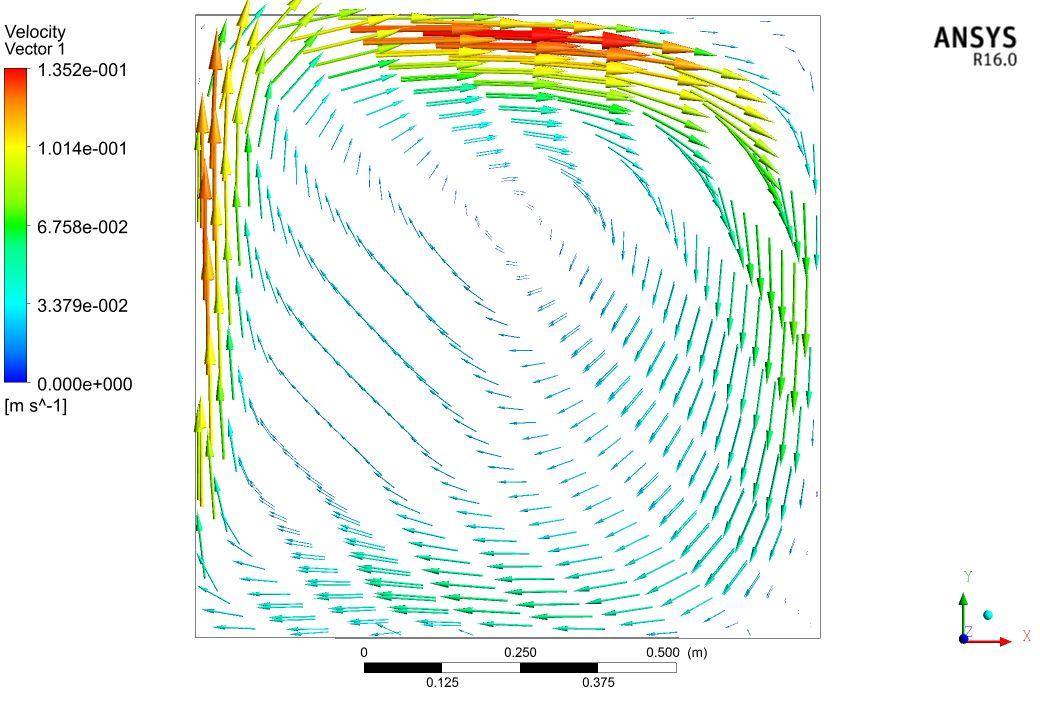

ANSYS Fluent 软件具备计算自然对流与强制对流的功能,无论计算区域是封闭的空间还是开放的。当然,Fluent并没有设计一个专门的选项来区分自然对流与强制对流,就如同上文中所介绍的,他们通常都是同时存在的,只是占据的比重不一致。

通常情况下,流体仿真工程师通过对密度的模型和重力条件进行有区分的设定,来描述在流场中是否考虑自然对流;当然,在这之外可能还需要额外的一些参考条件设定来配合才能生效。Fluent 提供多种密度模型来描述自然对流,比较常用的有以下几种:

Ideal gas 理想气体

Incompressible ideal gas 不可压缩的理想气体

Boussinesq 波斯尼克密度模型

图12 封闭空间的自然对流模型

热辐射模型

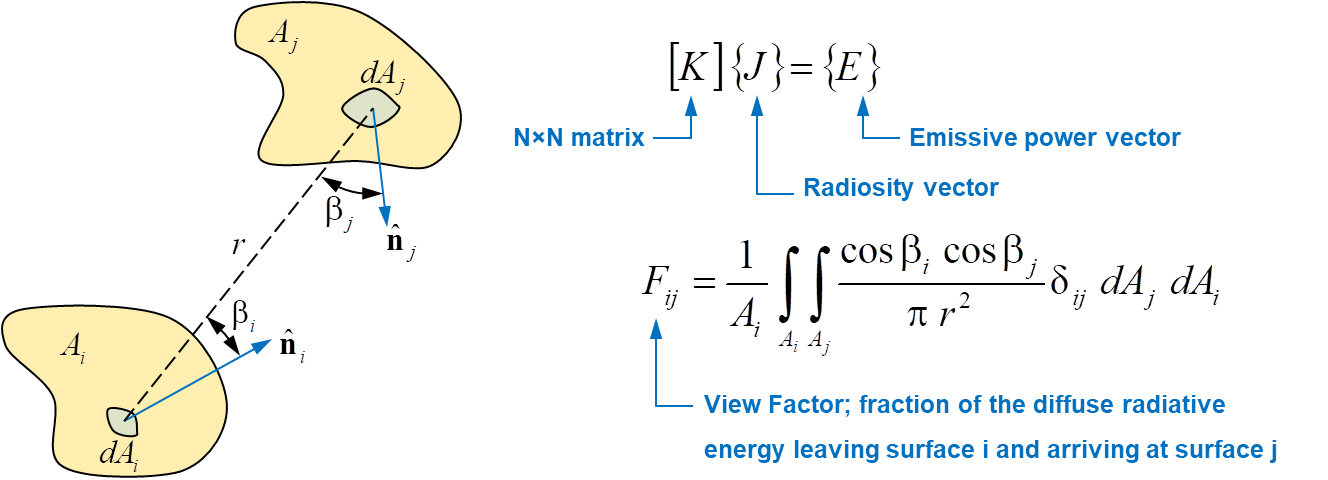

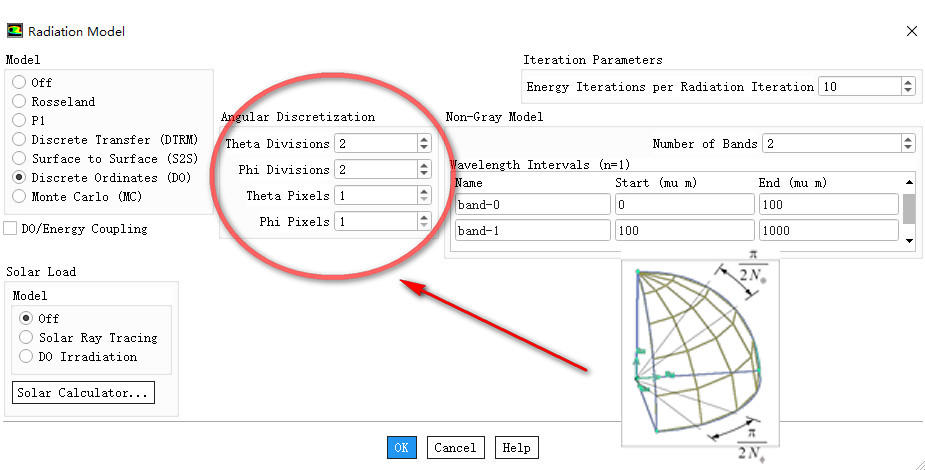

Fluent 可以通过多种模型计算热辐射。但其中适用于电子散热仿真的模型,通常推荐使用S2S和DO两种。

S2S原则上用于真空(零光学厚度)的热辐射问题,因为它没有考虑介质的散射、吸收等影响,属于表面热辐射问题。

按照通常的概念,电子散热的区域的流体介质几乎都是空气,而且空气中的氧气、氮气等双原子分子对各个波长的热辐射都近似“透明”(绝大部分热辐射都会穿透双原子分子)。因此,在电子散热问题中,S2S是优先选择的热辐射模型,它可以有效提升计算的精度,同时并不过大的增加计算的工作量。

图13 S2S 模型中视线因子计算方法

DO热辐射模型在电子散热仿真中,应用的时机相对较少。对比S2S模型,DO模型的计算原理更加细致,可以考虑所有介质对热辐射的影响,是精度更高的物理模型。但由于其需要输入的材料属性过多(且难以准确获取)、计算时间较长,因此仅建议在一些复杂的散热问题中使用(如:非灰体辐射、介质中含多种气体等)。

图14 DO模型中离散坐标系的求解方法

热辐射模型使用的时机:

将辐射热通量与对流及导热的传热速率进行对比,当二者数量级相当时,应该考虑辐射效应。

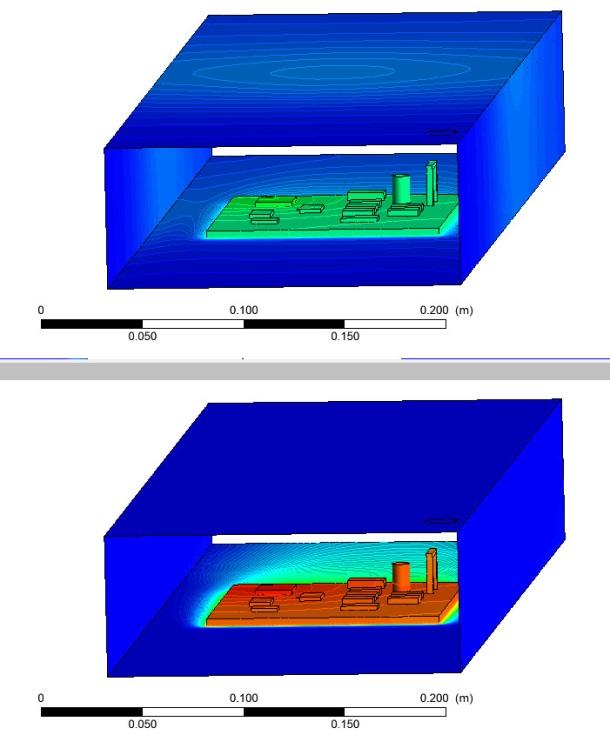

图15 算例中是否考虑热辐射结果对比

通过上图可以发现:

1.考虑热辐射后,电子产品的平均温度会降低。

2.产品上方金属箱盖处受到热辐射的影响,温度较高;不考虑热辐射时,这部分温度为最低。

Fluent 可以计算相变换热,但通常要与多相流或者UDF连用,属于Fluent 仿真中相对高级的问题,难度也更大,通常在电子散热问题中不会涉及。

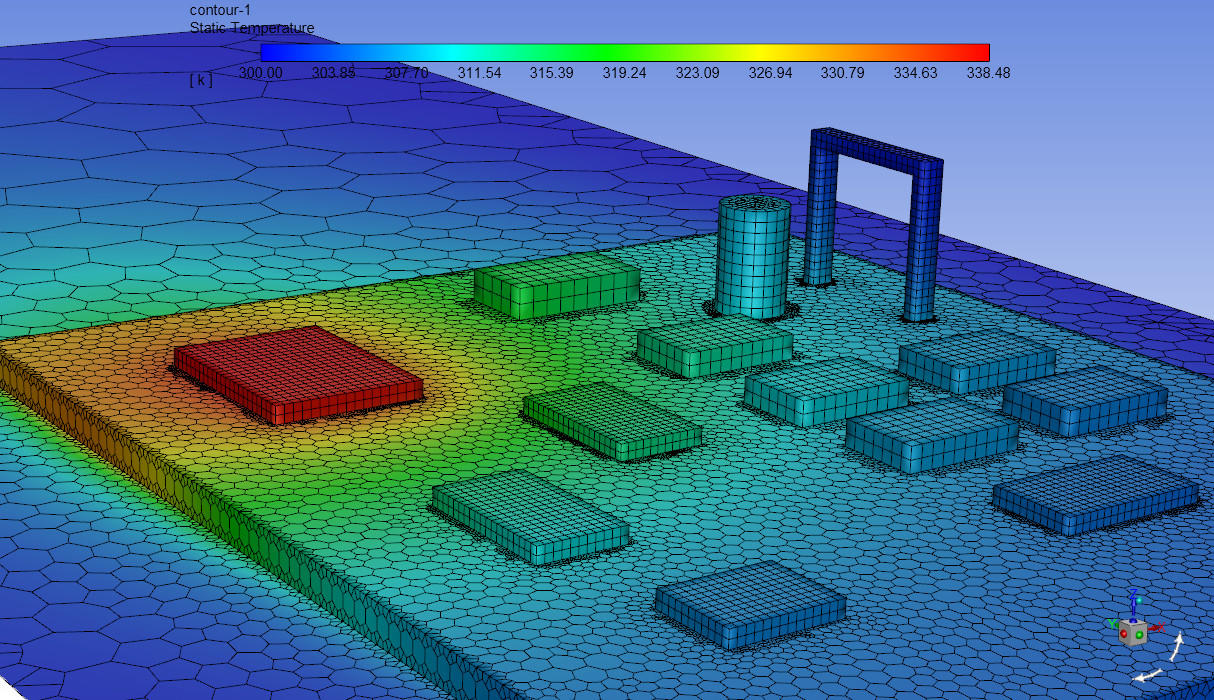

电子器件发热

Fluent 通过对固体计算区域添加能量源项的方式,来描述电子元器件的发热情况,输入的源项单位是W/m3。

图16 电子元器件发热

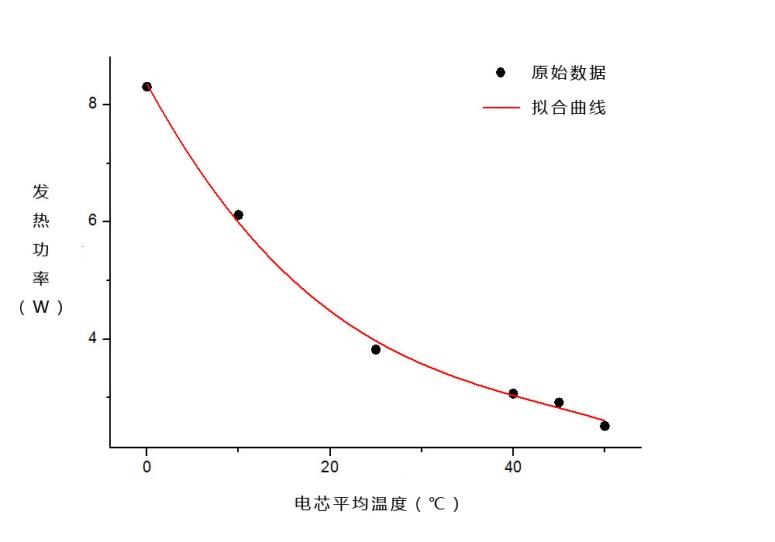

当然,对于不同的问题,各类电子元器件的发热功率是不一样的,大部分情况我们按照常数进行分析;但有些发热功率是时间的函数,有些则是空间的函数,还有一些是其他变量(如温度、湿度等)的函数。

为此,Fluent 可以通过分布文件(Profile)或UDF(用户自定义函数)的方式解决上述问题,原则上可以输入任意已知类型的发热功率。

图17 某型汽车新能源电池单个电芯发热功率随电芯温度变化情况

图18 单个电芯发热功率随电芯温度变化UDF编程代码(节选)

壁面边界条件:

固体壁面在电子散热问题中往往扮演着重要的角色,因此,绝大多数的电子期间散热问题都必须要处理固体壁面(wall)问题。

Fluent 中提供三种不同的壁面处理方式,能够根据问题的不同来进行有针对性的仿真简化,从而达到提高工作效率的目的。

方法一:对固体区域划分网格

在固体域求解能量方程,需要对网格区域划分网格。这是最精确方法,流体与固体交界处会使用耦合热边界条件进行计算,只需要工程师赋予正确的材料属性,其他全部由Fluent自行计算得到。

不足:固体区域通常很薄,在其中划分体网格会极大的增加网格的总数。

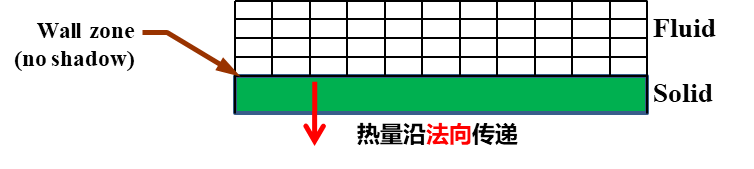

方法二:薄壁模型(Thin Wall)

至划分流体区域的网格,固体壁面等效为一个面边界(boundary)。该方法可以有效解决薄固体区域带来的网格增加问题,工作效率极高,仅需要在确定固体材料的基础上输入厚度值即可

不足:只能考虑法向的热传导,不能计算切向热交换。

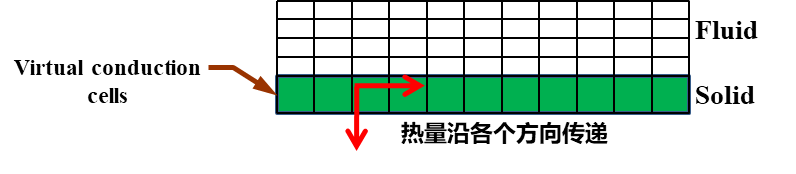

方法三:壳导热模型 (Shell Conduction)

与薄壁模型(Thin Wall)类似,壳导热模型在方法二的基础上打开选项Shell Conduction进行设定,不同的地方是壳导热可以计算热量在切向与法向的传递,而且可以多层固体区域一起计算。

壳导热模型的本质是增加一层虚拟网格,而且这一层网格是Fluent单独额外计算的,工程师无法通过任何已知的命令来获取网格的相关信息。

壳导热模型在不增加网格数量的情况下,仍旧能够相对准确的计算壁面处的热传递问题,可以认为是电子散热问题的首选。

不足:与某些模型连用时可能会有额外的限制(如:FMG初始化等)。

小结:

使用Fluent进行电子散热的仿真分析流程较为清晰,但环节步骤多,对于部分初学者可能有一定难度,本文先于篇幅也暂未对各类电子散热仿真的难点进行一一解析,如果大家希望了解更多Fluent的内容,请持续关注仿真秀。

作者:张杨 流体高级工程师 仿真秀专栏作者

声明:原创文章,首发仿真秀公 众号(ID:fangzhenxiu2018)部分图片源自网络,如有不当请联系我们,欢迎分享,禁止私自转载,转载请联系我们。

.jpg?imageView2/0/w/120/h/120)

.jpg?imageView2/0/w/90/h/90)