FEM_SPH仿真 (Workbench/LSDYNA)

仿真目的及意义

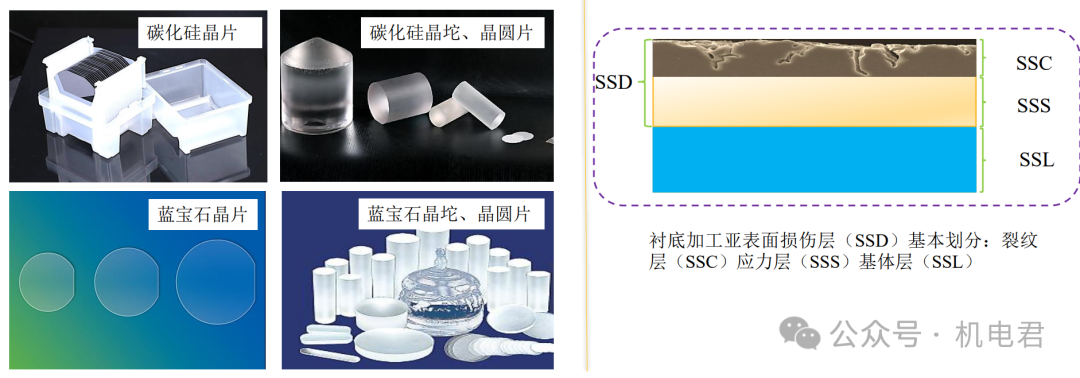

磨粒加工模型

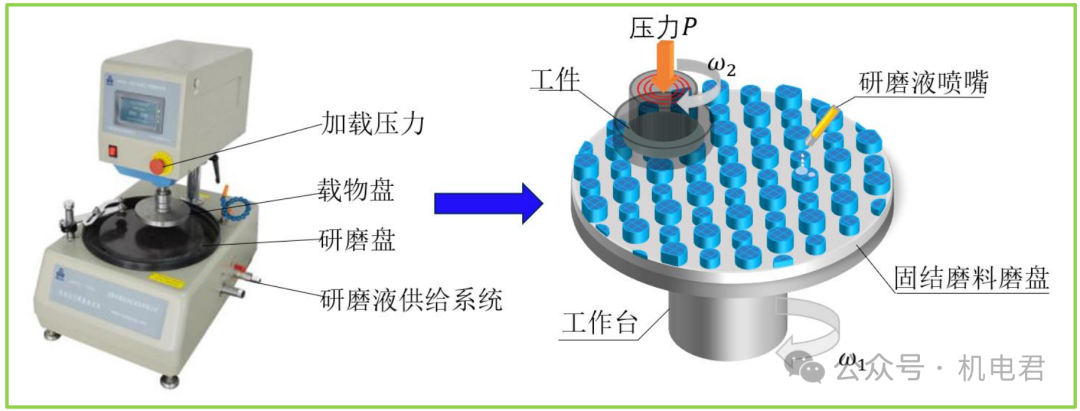

研磨加工系统及其示意图

研磨加工原理

固结磨磨料研磨加工系统主要由研磨盘、载物盘、研磨液供给系统组成。研磨时,向下压力P使紧贴上盘面作自转运动的工件与下盘面接触作公转,依靠相对运动实现磨粒对工件的研磨加工。

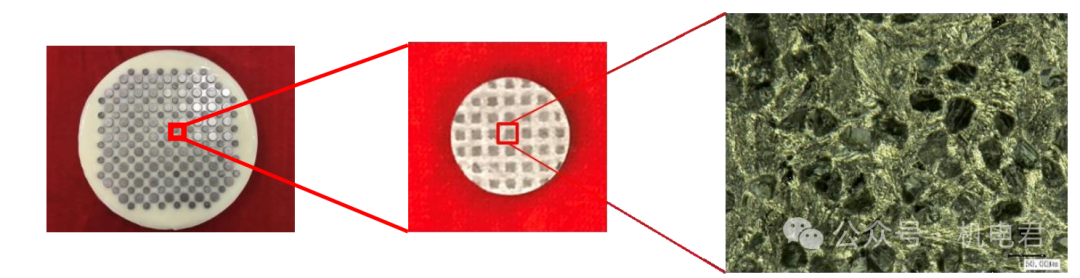

磨粒加工模型简化

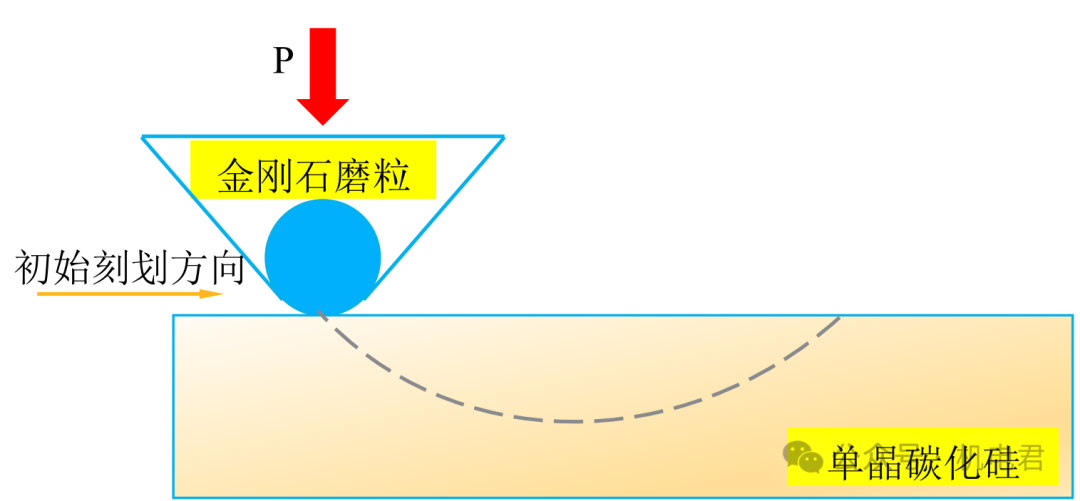

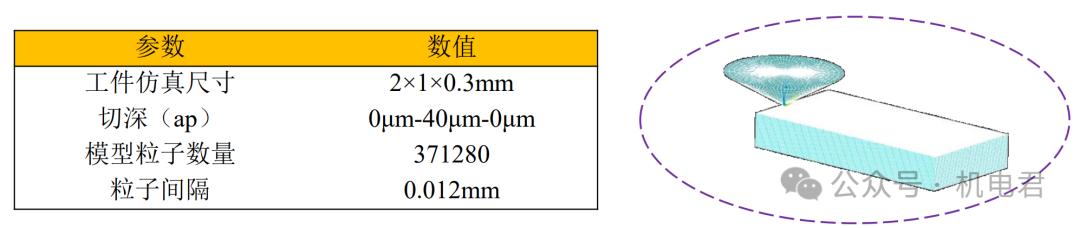

二、单颗磨粒变切深刻划模型建立

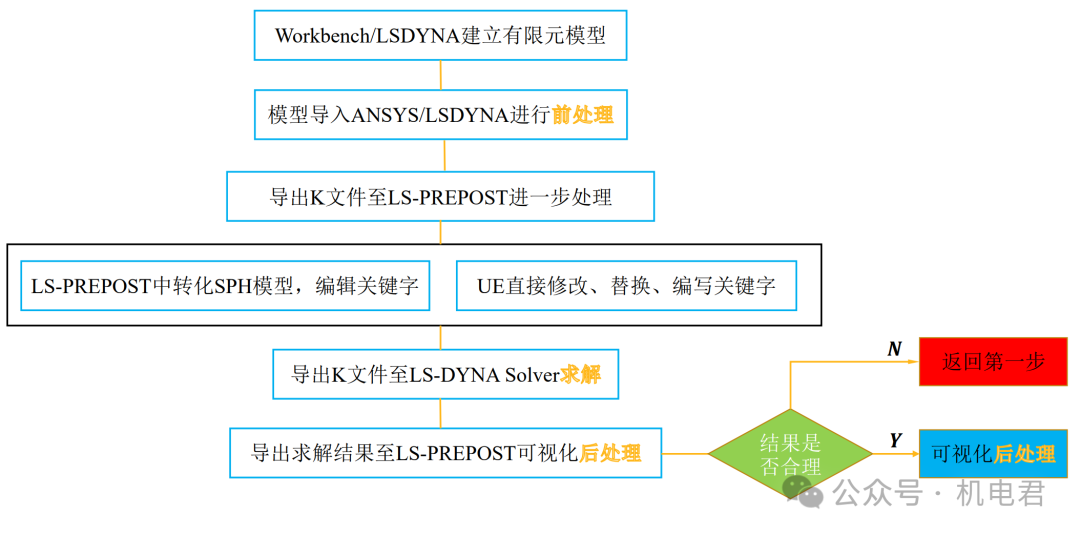

有限元算例实现基本流程

软件操作难点

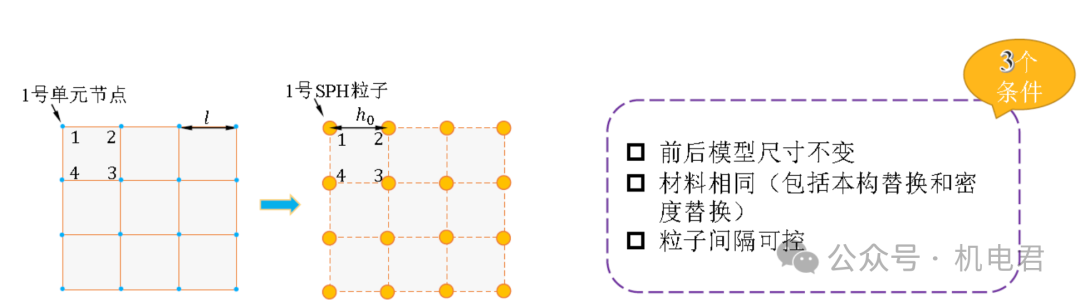

对应软件操作:在LS-PREPOST中编辑SPHGEN关键字创建SPH模型,并选择Solid Nodes创建方法;之后在密度(Den)一栏填入单晶碳化硅的真实密度(g-mm-ms单位制下)完成材料密度的替换;最后通过UE编辑器编辑保存的K文件,将预设的弹塑性材料修改为*MAT_110号材料(JH-2本构)完成本构替换。另外,为保证SPH粒子间隔的可控性,SPH粒子间隔h0与替换前的有限单元网格大小应具有确定的对应关系,图3.2给出了一种对应方法(即上文提及的SolidNodes创建SPH法):有限网格单元的4个节点(分别表示为1、2、3、4)对应转化为4个SPH粒子,同时网格大小𝑙等于粒子间隔长度h0。那么在ANSYS进行网格划分时就可以通过设置不同尺度的网格𝑙来控制SPH粒子间隔h0(𝑙 = h0),这极大方便了本文仿真模型中对于不同切深(ap)的设置。

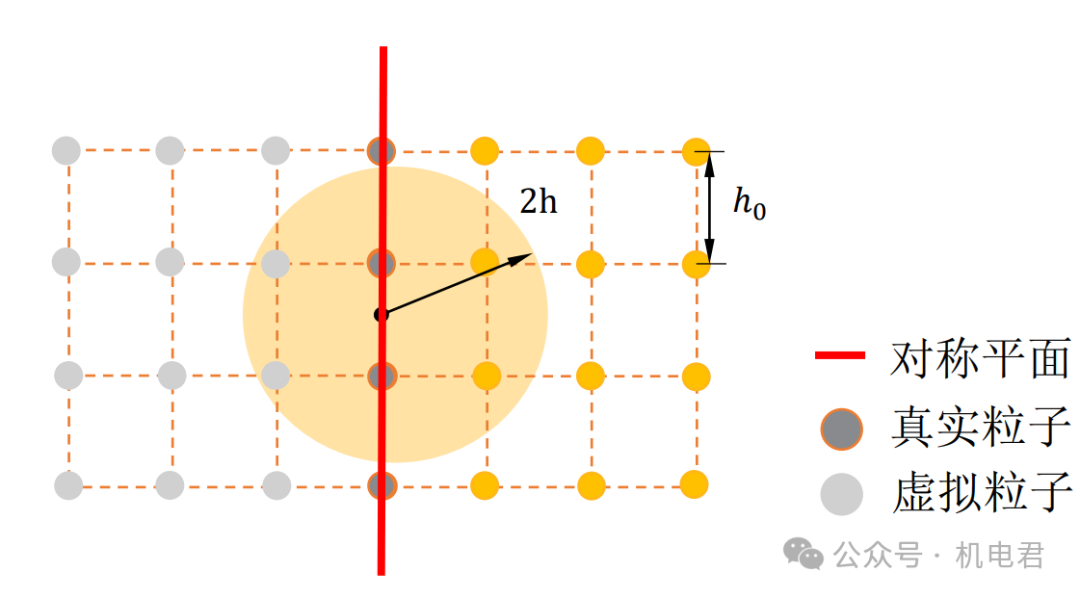

二、SPH工件边界的处理(“虚粒子约束”法)

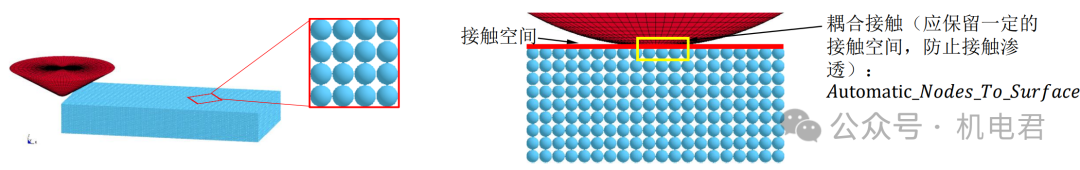

三、有限网格磨粒与SPH粒子化工件的耦合接触

四、单晶碳化硅的损伤参数输出、裂纹的云图后处理显示

*DATABASE_EXTENT_BINARY

$NEIPH,NEIPS,

2,0

仿真工件-工具参数设置

仿真参数设置原则

加工参数设置

ANSYS/LSDYNA中建立的有限元模型

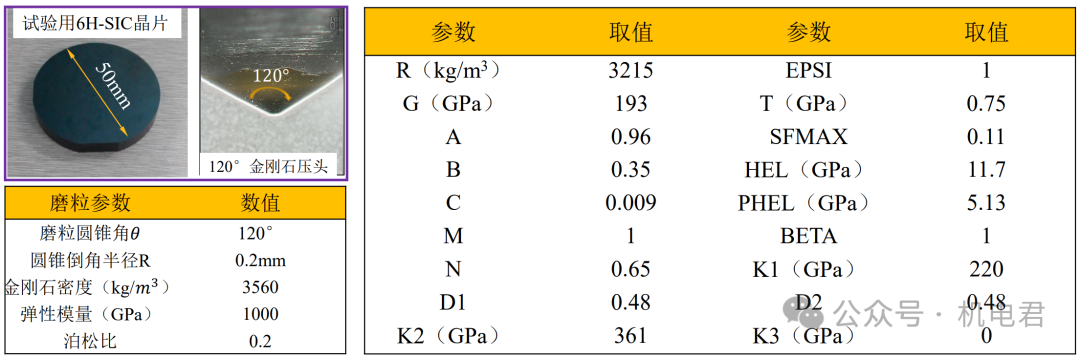

工件参数设置(试验用6H-SIC晶片JH-2本构参数设置)

工具参数设置(金刚石磨粒刚体本构参数设置)

分析与讨论

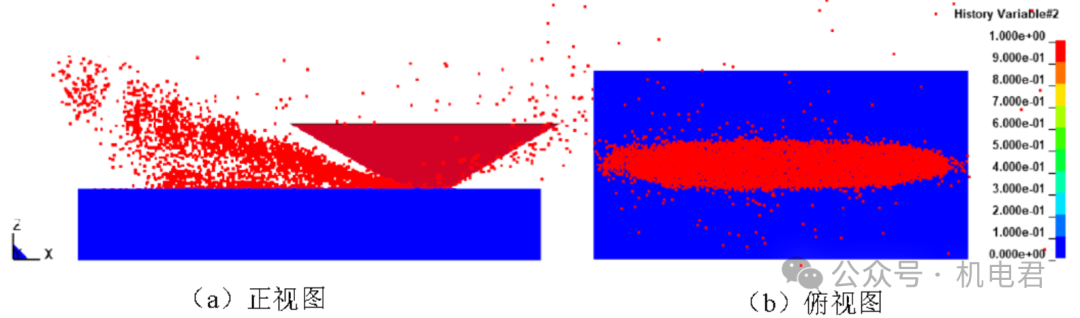

一、材料去除状态分析

材料去除状态图:

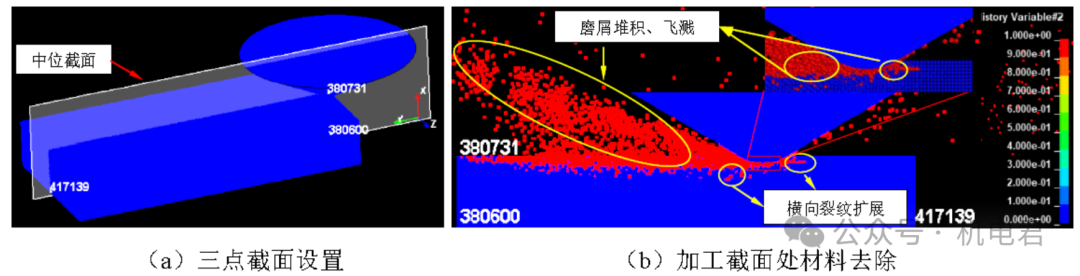

截面设置及截面材料去除态:

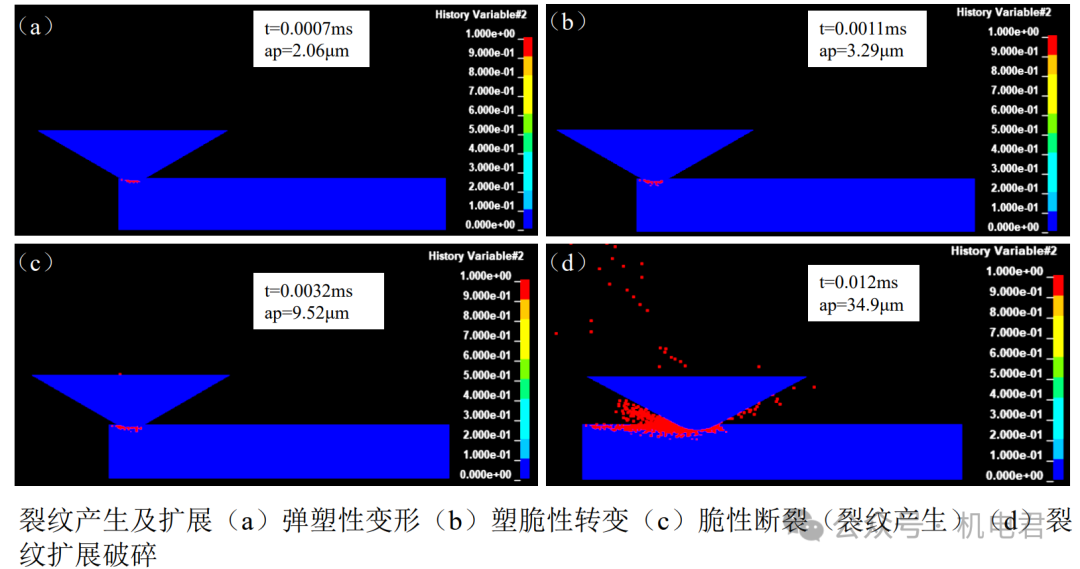

二、裂纹产生及扩展分析

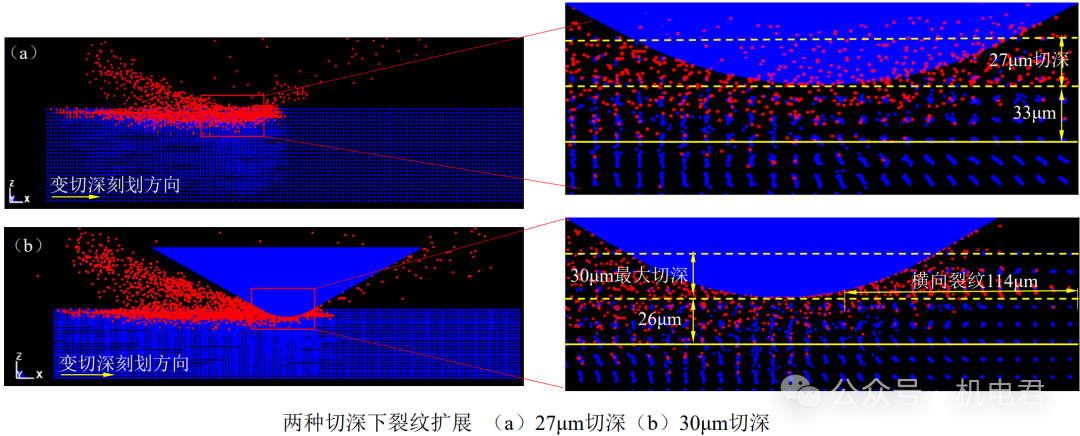

三、不同切深下的裂纹扩展分析

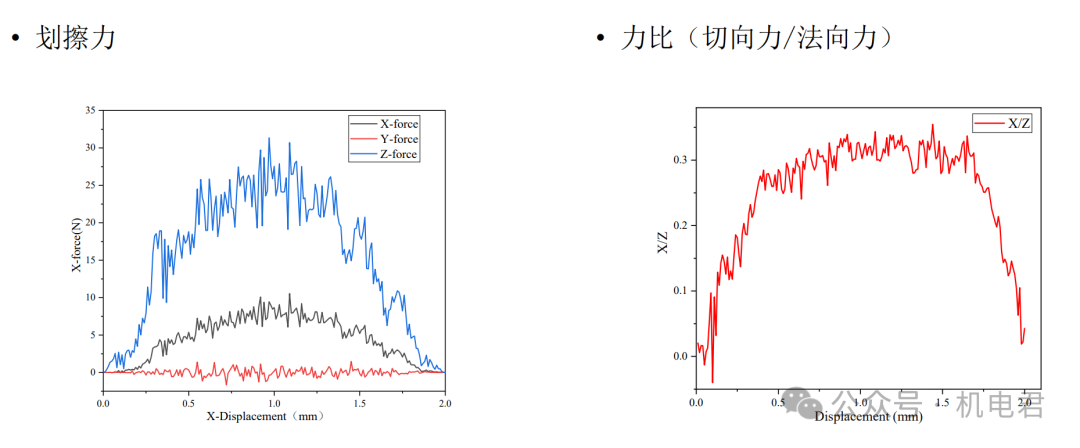

四、划擦力及力比分析

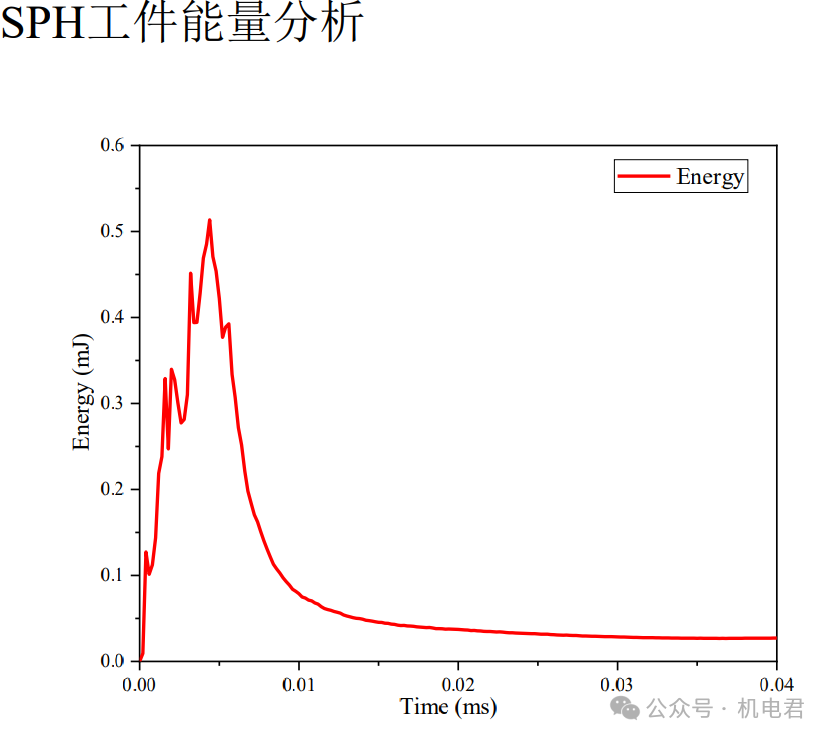

五、能量分析

在LSPP中通过定义𝑚𝑎𝑡𝑠𝑢𝑚可以查看SPH工件的能量变化。

磨粒对材料挤压做功,使材料内部能量逐渐积累,当材料内部增加的能量难以维持平衡,材料开始对外做工,即出现材料变形和去除,而由于变形出现,对外做功,使材料内部能量下降。

由上图得出:磨粒在开始与工件接触后,材工件内部能量迅速增长,形成尖峰,表明在研磨初期,磨粒能量完全被工件吸收且工件没有对外做工,因此表现为塑性变形,没有损伤和脆性断裂出现,之后工件能量急剧下降,表明此时脆性断裂出现,能量释放转化为磨屑动能、工件变形能、热等形式。这与前文通过损伤云图分析所得结果基本一致。

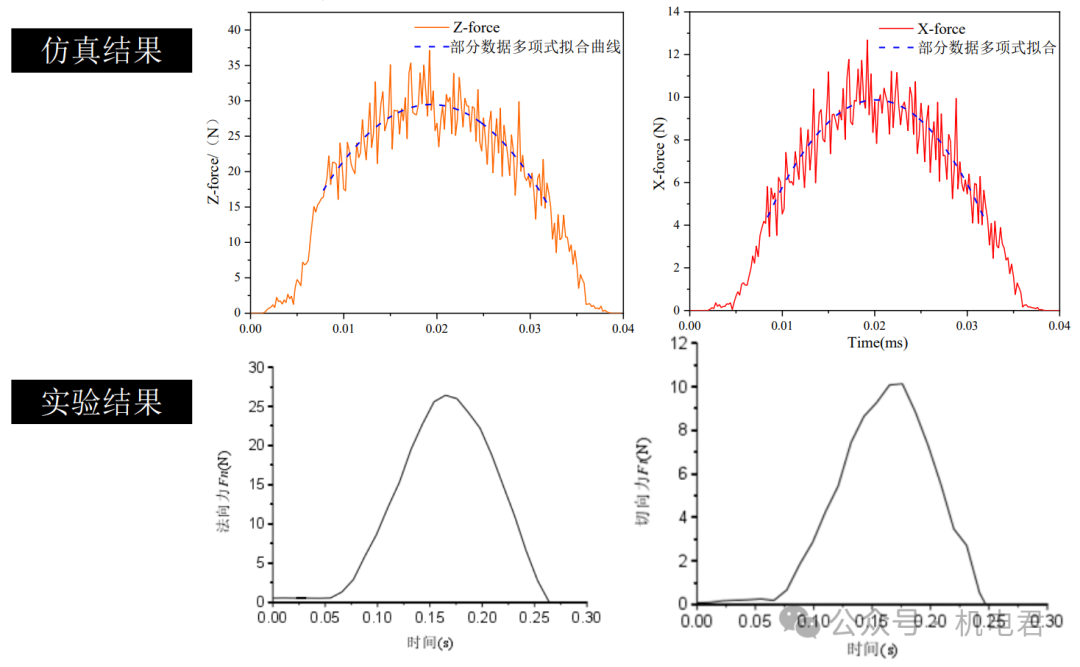

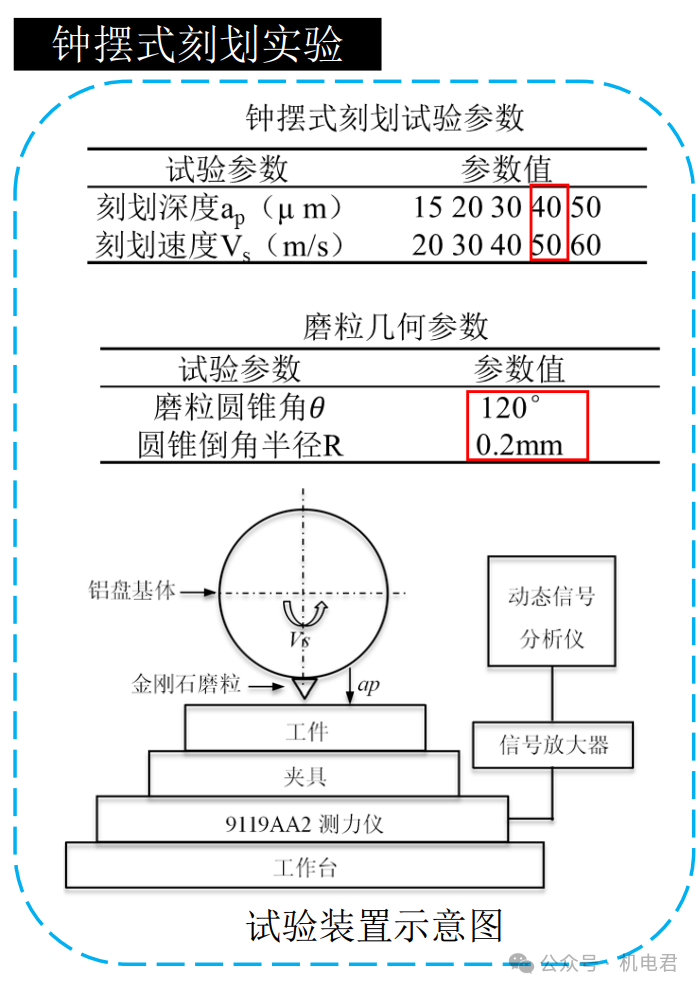

六、单组切深(40μm)条件下仿真结果正确性验证

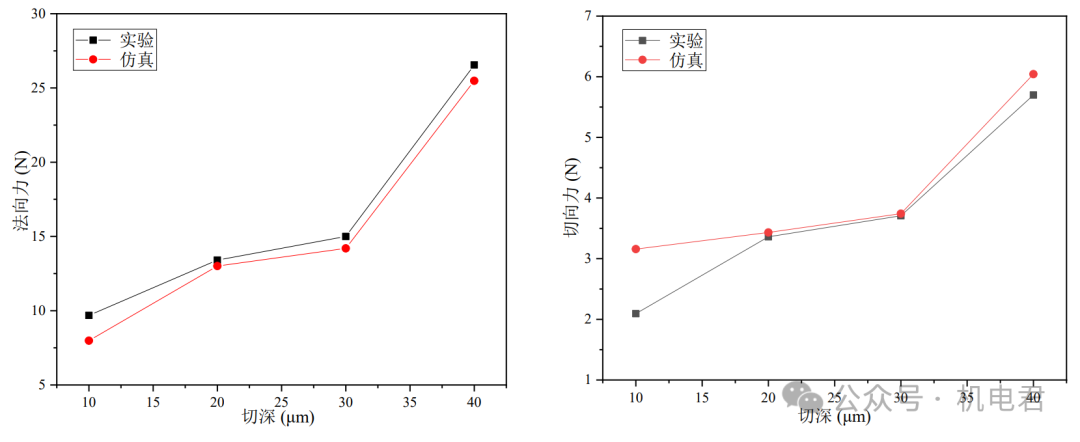

七、多组切深条件下力值正确性验证

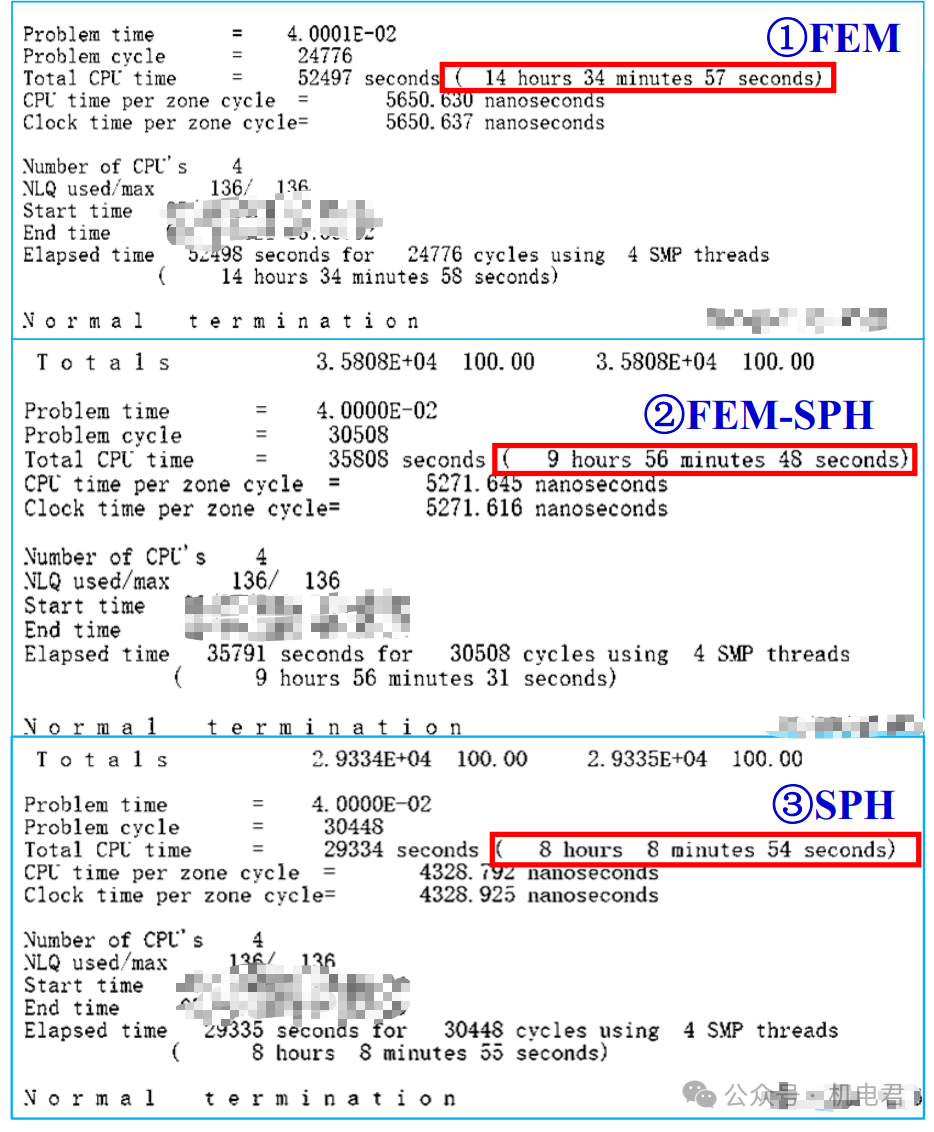

八、算法效率比较

总结与展望

由FEM-SPH仿真结果可知,当磨粒切深为30μm 时,单晶碳化硅以脆性去除为主,工件存在明显的亚表面裂纹和破碎现象,损伤深度约为26μm;当磨粒切深小于9.52μm 时,单晶碳化硅工件不存在明显的亚表面裂纹。因此可以通过控制磨粒切深来实现工件的塑性加工,减小损伤从而提高表面质量。

损伤深度与磨粒的切深并非呈正相关规律,在一定范围内,随着切深的增大,工件损伤深度增大,但切深超过一定值时(30μm)损伤深度有可能减小。

仿真碳化硅衬底所用本构为JH-2模型,此本构可用于模拟硬脆材料加工,但实际实验中碳化硅材料内部不可避免存在缺陷,如空隙、微裂纹等,因此仿真结果与实际实验不可避免存在一定的误差。

裂纹的产生是大量磨粒与工件作用的结果,需从两颗、多颗磨粒建立仿真模型分析,以更加准确符合实际情况。

网络整理,仅限内部分享,禁止商用