基于注塑成型的结构强度联合仿真

摘要:

针对塑胶零件的结构分析,采用Autodesk Helius软件作接口连接Moldflow和Abaqus,充分考虑注塑工艺对结构强度的影响,以更合理、精确地计算其结构性能。此方法是把注塑成型和结构性能进行联合分析:先应用Moldflow对塑件进行注塑成型模拟,获得成型后的塑件及其玻纤排布、残余应力和各向异性的材料性能等,并导入或映射至Abaqus结构模型作为材料参数或初始条件。本文以广汽前端模块为例,应用上述联合仿真方法分析其锁扣强度。

1 引言

塑件易于成型,且具有高性能和低成本,其作为结构件替代传统金属材料正成为趋势。当然也伴有挑战,随着产品的更新换代快、开发周期短,对其中基体(塑件)进行循环“修改-完善”的传统设计方法难以满足现代设计要求,先进的有限元方法就成为支持产品设计的行之有效的工具。但目前对于塑件的结构性能进行有限元分析中,将塑件当成理想设计形状进行有限元建模,其分析结果极不合理,因在注塑成型中,伴随着玻纤排布改变、应力残余和材料异向等,直接影响成型塑件的结构性能。

故本文以汽车塑件的结构强度分析为例,采用更精确、更合理的注塑和结构联合分析方法,先应用Moldflow对塑件进行注塑成型模拟,获得成型后塑件的玻纤排布、残余应力和各向异性的材料性能等,经Helius导入或映射至Abaqus结构模型,精确进行结构分析。

2 联合仿真基础和方法

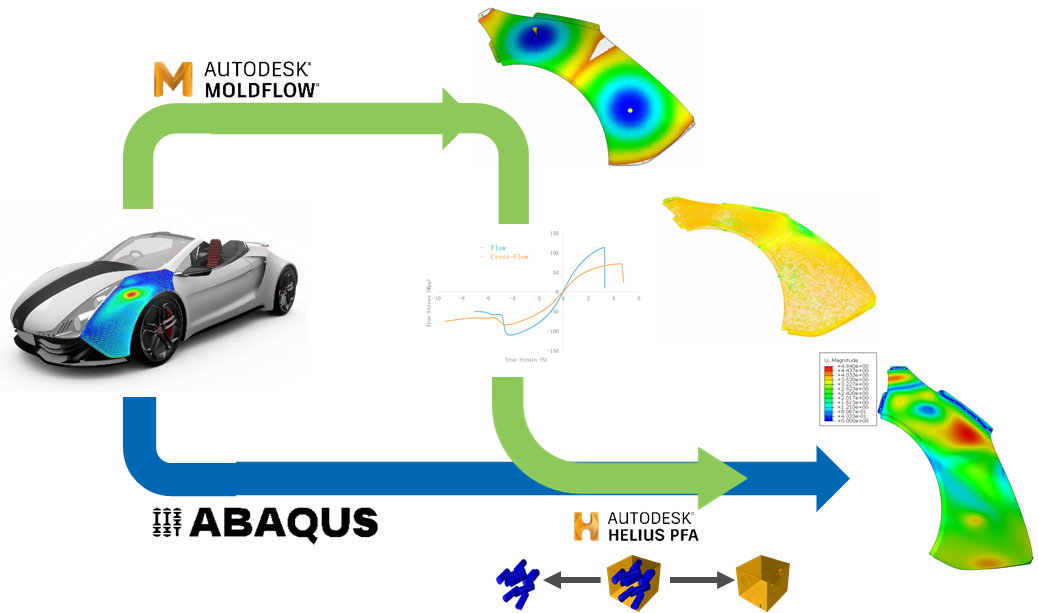

Helius提供了制造模拟与结构模拟之间的连接桥梁,可以将塑件的纤维方向、残余应变和缝合线降低系数等从Moldflow 映射到结构有限元Abaqus/ANSYS模型中,并给予定义精确的线性或非线性材料模型和渐进失效参数。

2.1联合仿真基础

零件的制造工艺和过程对产品性能有极大影响,特别是注塑工艺引起的玻纤排向、残余应力和缝合线等都对结构强度和翘曲变形有直接的关系。

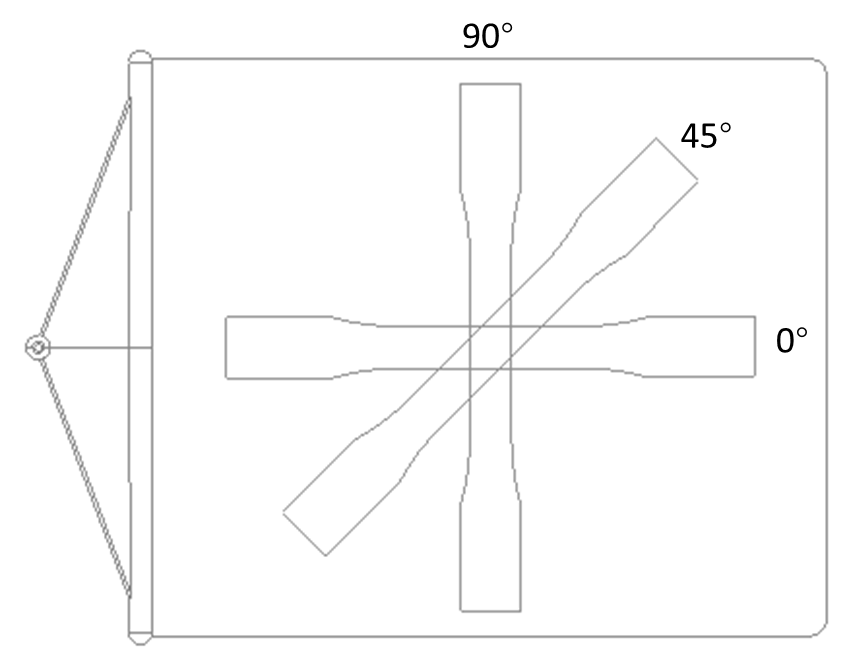

1) 各向异性

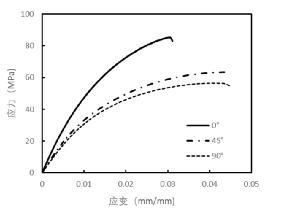

如图1所示含玻纤注塑样板,依照注塑方向切割出0°、45°和90°的样条。针对不同方向的样条进行拉伸试验,如图2所示各方向样条的应力-应变曲线有较大差异。

塑件的各向异性甚为复杂,每个单元都需定义为某一方向的材料曲线,不像常规的层合板复材的方向设计时已固定,故在结构有限元软件中定义图2所示的塑件各向异性材料是难题。

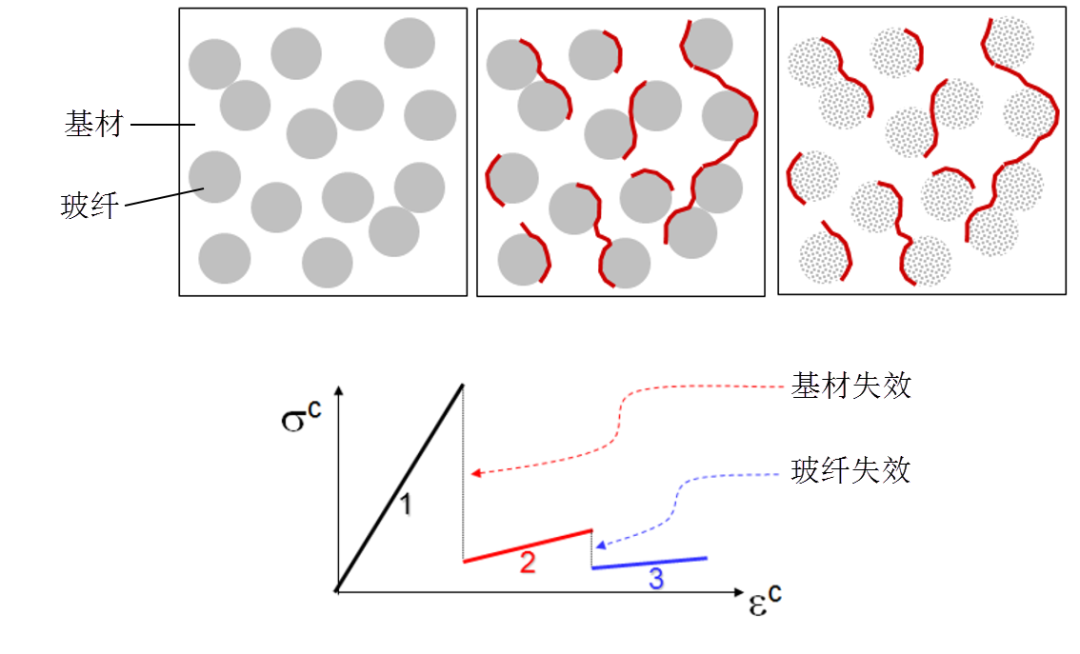

2) 材料失效

塑件作为复材的微观角度考虑,如图3所示其受力和渐进失效分三个阶段,第1阶段是基材受力变形,第2阶段为基材有断裂失效,第3阶段为玻纤也有断裂失效。

塑件的宏观分析中,直接使用均质化的复合材料的本构关系,当满足基体断裂条件时需对失效材料的本构关系进行更改,即复合材料的刚度会瞬时缩减到复合材料原始弹性刚度的很小比率。故在结构有限元软件中定义图3所示的材料失效及其判断准则同样是个难题。

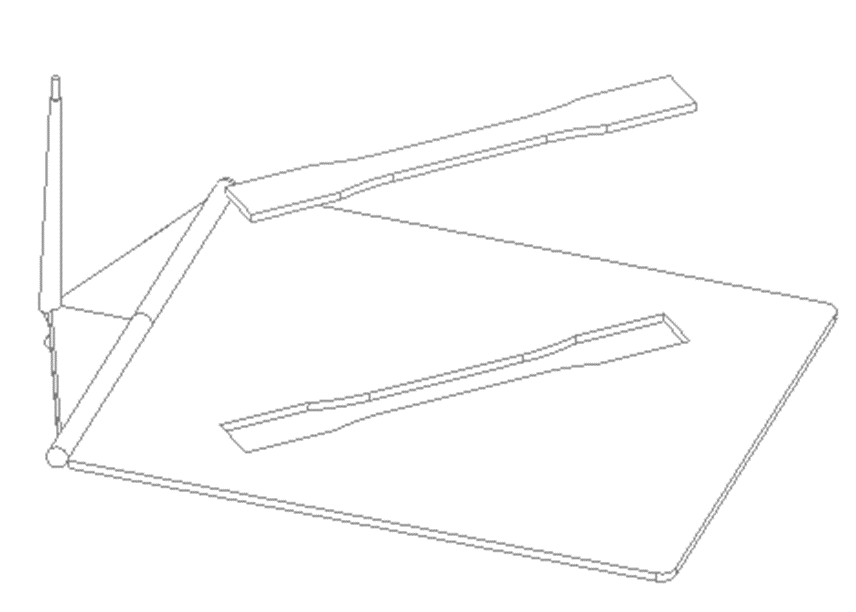

3) 玻纤方向

如图4所示,塑件的纤维取向张量直接决定材料的各向异性,从而影响产品的结构性能。

通过Moldflow可直接预测塑件成型后的玻纤方向,但如何把此方向赋值到Abaqus同样是个难题。

4) 残余应力

在注射成型模型结束时,模具开模去除限制且零件冷却至室温,此时残余应力不仅关系到单件的翘曲,还会影响装配缝隙。传统的结构分析,因不能预定义塑件的应力场,故对零件的翘曲变形,束手无策。

5) 缝合线

当流动前沿相遇时形成熔接面,导致零件中的机械强度显著降低,如图5所示,有无缝合线对单拉样条的应力应变曲线有极大的影响,故精确评估零件的结构性能,需将Moldflow熔接面信息导入到结构 FEA 模型,当然如何导入这也是不小的难题。参考塑件熔接面强度缩减系数预测和结构分析。

2.2 联合仿真方法

上节描述的现存塑件结构分析难题,均可通过Autodesk Helius加以解决,其流程如图6所示,Moldflow分析结果经Hleius加以转换导入Abaqus进行结构的精准化分析,其能够充分考虑注塑成型件的玻纤取向、残余应力和缝合线等。

以上联合仿真分析流程不会增加现有企业工作量,Moldflow模流分析工时不变,Abaqus结构分析无需定义材料和失效模型,其材料参数全部从Moldflow材料库获得,并自动化定义材料失效模型和失效判据。

3 联合仿真分析案例

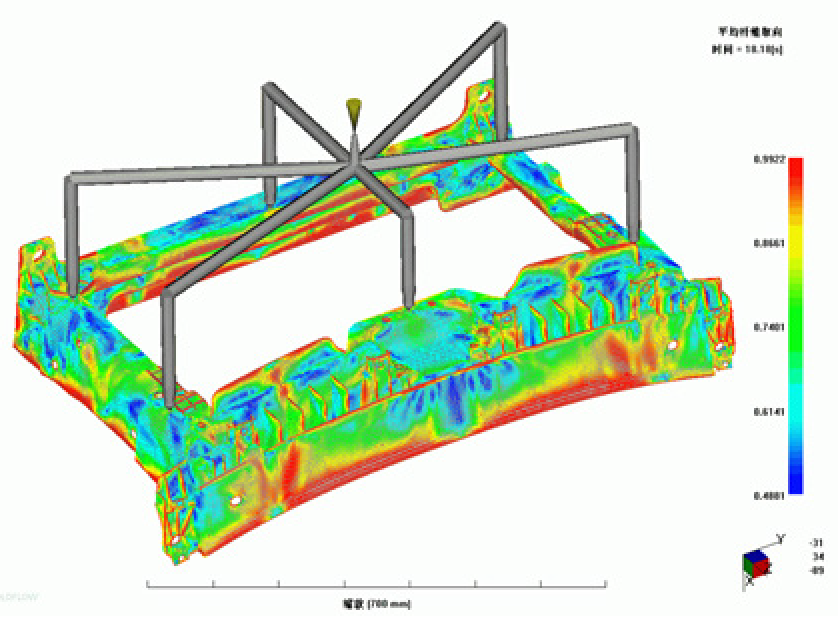

广汽研究院使用联合仿真方法,确保纤维填充前端模块的结构性能满足要求。

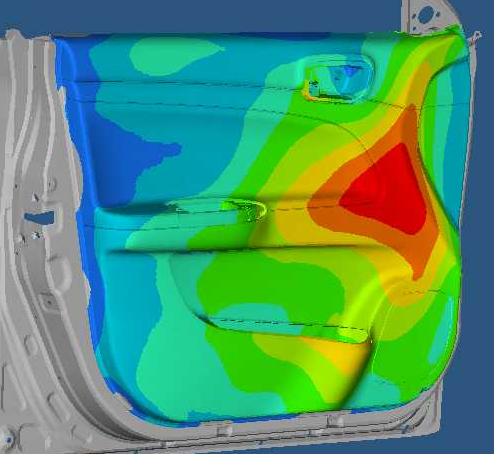

Abaqus结构分析中,使用 Autodesk Helius PFA,将图7所示的Moldflow分析预测的产品成型导致的残余应力、玻纤取向、材料特性等结果导入Abaqus结构分析软件(注:此例已被授权放入Autodesk Helius官方白 皮书)。

通过对前端模块的锁扣区的刚度进行实测,并与传统单向材料分析方法和Helius联合方法作对比,对比结果见图8,表明 Moldflow + Helius 的联合仿真与实际的误差不超过 3%,而传统的单纯FEA分析(非联合仿真)的预测误差超过12%。

联合仿真为产品设计探索更多高级应用,比如图9所示的虚拟装配,导入所有塑件的残余应力,随后在Abaqus中添加载荷和边界条件模拟装配工艺,分析单间翘曲互配后的装配间隙。

联合分析流程充分提升了零件结构的精准化分析,从而显著降低了开发成本并缩短了开发时间。此外,广汽研究院从前端模块到保险杠、油盘到引擎支架均以这种方式进行研究。进一步降低每个零件的成本,同时保证零部件的强度满足功能要求。

4 结束语

1)注塑成型和结构分析的联合仿真方法能够充分考虑塑件的材料各向异性、缝合线和残余应力。

2)使用Helius将Moldflow分析的结果,导入Abaqus精准化分析塑件强度及其翘曲变形等;

3)广汽研究院通过使用功能强大的 Helius,成功预测产品的结构强度、断裂失效和装配缝隙等。

参考文献