多功能碳纤维复合材料-2

本文摘要(由ai生成):

这篇文章介绍了一种基于碳纤维复合材料的应变传感器,该传感器可以将机械应变转化为电信号。研究人员通过实验证明了碳纤维复合材料层压板在应变作用下会产生电压信号,并建立理论模型解释电压-应变耦合现象,还通过实验验证了模型的准确性。最后,研究人员展示了如何利用这种传感器来收集能量,并探讨了其在实际应用中的潜力。

2.材料和方法

2.1. 材料

所使用的 CF 是由东丽(Toray) 制造的中等模量 T800SC-12K-50C。之前已经对该 CF 进行了包括 X 射线 衍射、高分辨率透射电子显微镜和拉曼光谱在内的材料表征。通过 Oxeon AB 将 CF 丝束铺展至约 15mm 的宽 度。 SBE 由固相: 双酚 a 乙氧基化二甲基丙烯酸酯 (Sartomer Company ,Europe)和 2 ,2′-偶氮二(2-甲 基丙腈)(AIBN), 以及液相碳酸亚丙酯(PC)、碳酸亚 乙酯(EC)(均为 99%纯度,无水)和三氟甲磺酸锂(LiTf) (96%) 组成(AIBN 、PC 、EC 和 LiTf 由 Sigma-Aldrich 提供)。将 Freudenberg FS 3011-23 分离器放置在 CF 层 之间。使用电润滑银导电涂料(SCP-silver conductive paint)将 铜箔(17μm, 纯度 99.95%) 集电器连接到 CF 上。在活 化过程中,对于参比电极锂金属箔(0.38mm, 99.9%纯 度,Sigma-Aldrich), 使用 Whatman GF/a(260μm)玻璃 纤维隔膜纸。使用镍箔(25μm,纯度 99.95%)作为锂箔 的集流器。对于活化过程,使用袋状电池袋(来自 Skultuna Flexible 的 PET/Al/PE)。玻璃纤维端片由固化 的预浸料片(DeltaPregW105P/DT806)制成。在能量收 集实验中使用了来自 NOVA Elektronik Gmbh 的额定电 阻为 10 、 100 、 1000 和 7000Ω 的碳膜电阻器。

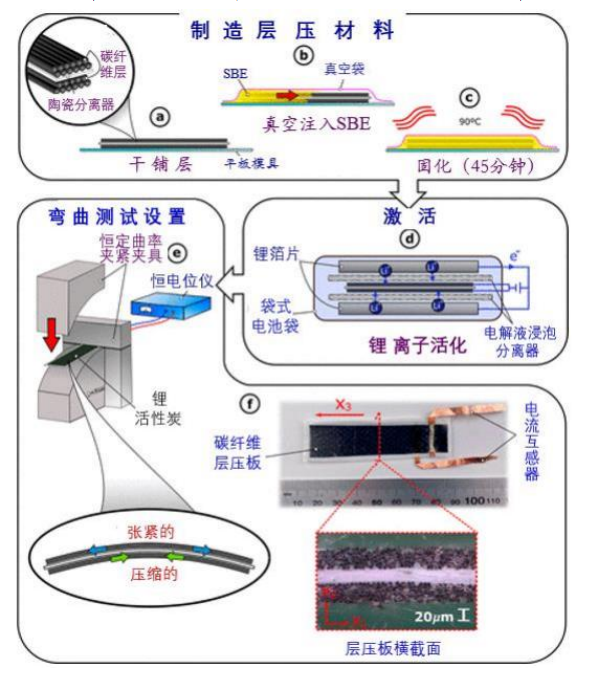

2.2. CF 复合材料层压板制造

图 1a – c 说明了复合材料层压板的制造过程。它 是使用夹在电绝缘隔膜两侧的两层 CF 制造的。使用与 前述相同的方法制备 CF 样品,其中将两层干燥的CF 放 置在平板玻璃模具上,在它们之间有一层隔板。使用SCP 将铜集电器连接到 CF 的每一层上。组件在 60°C 的真空烘箱中干燥过夜,然后密封在真空袋中。

图 1. 复合材料层压板的制造、活化和测试过程。

(a) 层压板是使用陶瓷基隔板两侧的两层 CF 制造的。 (b) 这些层被真空注入 SBE。

(c) 层压板是热固化的。

(d) 层压板被真空密封在袋状电池袋中,并与锂金属进行电化 学循环以激活它。

(e)将层压板从袋状电池包中取出,并夹在悬臂结构中。然后使 用夹具将悬臂变形到已知的曲率,同时使用恒电位仪测量CF 层之间的电压和电流变化。

(f) 层压板的宏观图像和横截面。

SBE 在手套箱(glovebox )内与在环境温度下具有小于 2ppm O2 和 H2O 的惰性气氛混合。混合物由 60.2 wt%的 BAED、0.6 wt%的 AIBN 和 39.2 wt%的液体电解质组成, 液体电解质由 1.0 M LiTf 在 EC/PC 中以 1:1 wt%制成。 然后将 SBE 真空注入干燥的 CF 层中,并在 90°C 的烘 箱中固化 45 分钟。

将固化的层压板从手套箱内的真空袋中取出。然后 将层压板放置在由玻璃纤维隔膜纸电分离的两个锂金 属对电极之间的袋状电池中。然后用大约 0.8 mL 与 SBE 中相同的电解质浸泡(图 1d)。

2.3. 机械试验

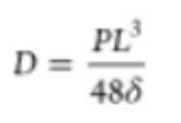

电化学测试后,对复合材料层压板进行拉伸和三点 弯曲测试, 以确定其纵向杨氏模量。将样品在环境条件 下放置过夜以使电解质溶剂蒸发。使用 Instron 5567 万 能试验机进行三点弯曲试验,该试验机具有 500N 称重 传感器和 0.1mm/min 的应变速率。样品的宽度为 15mm, 支撑长度 L 为 12mm。测量的弯曲刚度 D 由下式给出

( 1.)

( 1.)

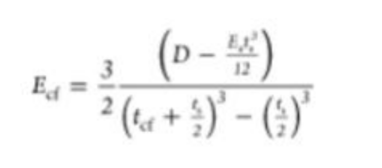

式中,P 为每单位宽度施加的荷载, δ 为支撑之间 层压板中点的位移。使用层合理论,可以根据弯曲刚度 D 反算材料的纵向弹性模量 Emat 。CF 层的纵向弹性模数 Ecf 为

(2.)

(2.)

其中,tcf 和 ts 分别是 CF 层和隔板的厚度, 隔板的 纵向弹性模量假定为 Es=1GPa。材料的纵向弹性模量可以计算为

(3.)

(3.)

对于拉伸测试, 将搭接材料粘附到样品上(宽度 =15mm,标距长度=35mm)。使用 Instron 5567 通用试验 机,其具有 1000N 称重传感器和 0.1mm/min 的应变速 率。应变测量是使用 GOM-Aramis 数字图像相关系统获 得的。纵向弹性模量计算为所得应力-应变曲线的线性 截面的斜率。

2.4. 厚度测量

对 CF 层压板的层厚度进行光学测量。将层压板在 通风橱( fume hood ) 中在环境条件下干燥过夜, 以使电解 质中的溶剂蒸发。然后使用手术刀手动切割切片,并将 所得切片封装在环氧基封装化合物中。对表面进行抛光,然后使用奥林巴斯 BX53M 光 学 显 微 镜 和 奥 林 巴 斯 Stream Basic(v2.3.3)软件进行拍照。

2.5. 实验前激活

为了用锂离子激活 CF 层,将层压板放置在两片锂 金属箔之间,玻璃纤维隔板防止电接触(见图 1d)。然 后将这些层用液体电解质真空密封在袋状电池中。通过 在基于 CF 质量的 28mA/g 的电流密度下相对于 Li/Li+ 在 0.002 和 1.5V 之间对锂金属对 CF 充电和放电来活化 样品。使用 Biologic VSP 恒电位仪进行充电/放电。在约 0.1 C 的 C 速率下,实现的最大容量为 160 mA h/g。在 第 12 个循环中,CF 被充电至约 60%的锂化程度,约 105 mAh/g(见图 S1),因为之前已显示最大 PECT 响应发 生在约该锂化状态。

2.6. 复合电压-应变耦合和能量采集

在实验之前,通过外部电路将 CF 层彼此连接至少 2 小时,以允许任何残留的锂浓度消散。

所有电压-应变耦合和能量收集测量都是在环境温 度下 O2 和 H2O 低于 2 ppm 的手套箱中进行的。为了产 生具有纵向恒定曲率的弯曲, 使用了定制的两部分 3D 打印夹具(见图 1e)。对于两个 CF 电极的独立电压测 量,将一条锂金属插入夹持夹具下部的凹口中,并使用 浸泡过电解质的玻璃纤维纸分离器将其与悬臂分离。

对于电压-应变耦合实验,将电池静置 5 分钟,以记 录每个电极的参考电压。之后,用手将夹具的顶部夹紧 在复合悬臂的顶部,使悬臂弯曲成恒定的曲率。在这些 测量过程中,没有施加电流。

对于能量收集实验,连接了不同的外部电负载。碳 膜电阻器与适当的连接器一起焊接在条形板上。将它们 与恒电位仪和 CF 层压板串联连接。使用万用表测量包 括布线在内的电阻值,并使用真实电阻值使用欧姆定律 计算电压。

GoPro Hero 5 相机用于拍摄所有电压-应变耦合和 能量收集实验。

使用三阶 Daubechies小波滤波器对所有电压和电流 信号进行滤波, 以最小化噪声。计算平均峰值和谷值以 及标准偏差。电压/电流的变化由平均峰值和谷值之间 的差给出。

3.PECT效应的建模

PECT 效应产生的电压-应变耦合是基于假设的 CF 中锂的化学势(chemical potential )和机械应力状态之间的耦 合,使用 Larché-Cahn 势进行分析建模的。该理论解释 了横向各向同性 CF, 其中各向同性与笛卡尔坐标 x1 和 x2 定义的横截面有关,x3 沿纤维(见图 1f)。

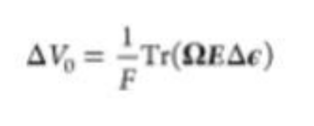

CF 与锂金属的平衡电势的变化(ΔV0) 是应变状态 变化(Δε) 的函数, 给出了电压-应变耦合的广义形式

(4.)

(4.)

其中 E 是横向各向同性弹性矩阵, Ω 表示 CF 体积 的归一化(横向各向同性) 变化, 作为锂浓度的函数, F 是法拉第常数。注意, 这里的平衡势不仅与各向同性 情况下的平均应力有关。假设 CF 中的锂浓度保持恒定, 并且施加的应变很小并且在复合材料的线弹性范围内。

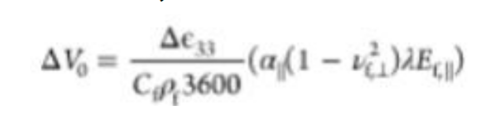

对于单轴应变(Δε33) 的变化, 可以获得简化的解 析表达式。施加的应变主要由 CF 承载,并且假设径向 纤维变形是不受约束的(由 CF 与 SBE 的刚度差异引起)。在这些条件下, 方程 4 简化为

(5.)

(5.)

式中λ=1/{ (1+μf, Ş)(1 –μf, –2Yμf, ‖2) }和 Y=Ef, Ž/Ef, ½。平行于纤维方向和垂直于纤维方向的 纤维的弹性模量和泊松比分别表示为 Ef, ℶ , Ef, Ş 和 Γf, ½ , Γf 和 Γ。此外, Cf 是 Cf 的比容量, ρf 是纤维密 度, α½表示假设比容量下 Cf 的可逆纵向膨胀系数。注 意, 每个 CF 层中的纤维方向上的应变(ε33) 由由施加 的弯矩引起的平均应变表示。电压-应变耦合的完整推 导和所使用的材料参数可在支持信息中获得。