进军热塑复材制造技术 意大利 莱昂纳多(Leonardo)-1

本文摘要(由ai生成):

这篇文章报道了莱昂纳多(Leonardo)和 CETMA 合作开发新的生产技术,包括连续压缩成型(CCM)和同样合格的树脂转移模塑(SQRTM)。双方希望在尽可能短的时间内为研发活动做好生产准备,并降低成本和对环境的影响。他们开发了一些自动化工作站原型,并设计了一个全自动工作站,该工作站能够以每 5 分钟一个组件的速度,每天 24 小时工作。此外,他们还开发了能够预测孔隙等缺陷的分析和数值模型,并优化了温度和压力的应用。

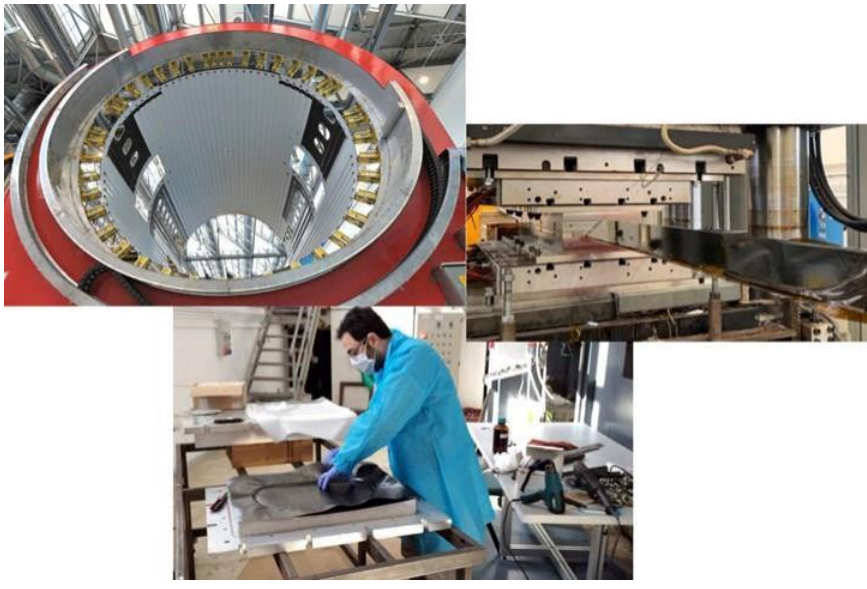

Leonardo Aerostructures 是为波音 787 生产整体 式机身筒体的复合材料领域的领导者,正在与CETMA 合作开发新的生产技术,包括连续压缩 成型(CCM- continuous compression molding)和 同样合格的树脂转移模塑(SQRTM)(底部) 。

本文是与莱昂纳多(Leonardo) 材料工程师、研 发负责人兼 IP 经理斯特凡诺 · 科瓦利亚(Stefano Corvaglia) 和 CETMA 研究工程师兼项目负责人西尔维 奥 · 帕达(Silvio Pappadà) 博士的采访的报道。

莱昂纳多(Leonardo-意大利罗马)是世界航空航天、 国防和安全领域的主要参与者之一,在全球拥有 138 亿 欧元的收入和 40000 多名员工。该公司在全球范围内为 空中、陆地、海上、太空、网络与安全以及无人系统提 供全面的解决方案。莱昂纳多(Leonardo) 在航空航天 和国防领域的研究投资约为 15 亿欧元(占 2019 年收入 的 11%),在欧洲排名第二,在全球排名第四。

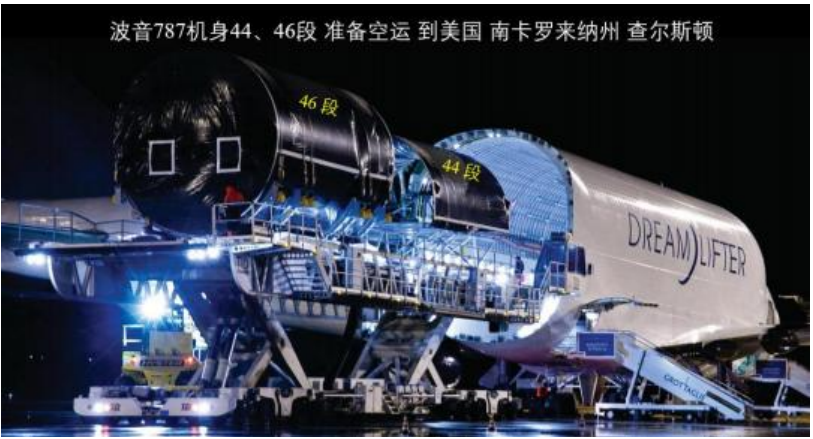

莱昂纳多为波音 787 梦想客机的机身 44 和 46 段生产一体式复合材料机身筒。

莱昂纳多为波音 787 梦想客机生产复合材料水 平尾翼。

莱昂纳多(Leonardo) 通过其航空结构部门为世界 主要民用飞机项目提供复合材料和传统材料的大型结 构部件的制造和组装, 包括机身和尾翼。

在复合材料方面,在 Grottaglie 工厂制造波音 787 中 机身 44 段和 46 段 “ 整体式筒体 ”,在其福贾(Foggia) 工厂生产水平尾翼, 总计约占 787 机体的 14%。其他复 合材料结构生产包括在其福贾(Foggia)工厂为 ATR 和 空客 A220 商用飞机制造和组装尾翼。福贾(Foggia)还 为波音 767 和军事项目生产复合材料零件, 包括联合攻 击战斗机 F-35、欧洲台风战斗机、 C-27J 军用运输和莱 昂纳多(Leonardo) 生产的 Falco 无人驾驶飞机家族的 最新成员 Falco Xplorer。

与 CETMA 合作

斯特凡诺 · 科瓦利亚(Stefano Corvaglia) 说:“ 我 们与 CETMA 有许多正在进行的活动,例如,在热塑性 复合材料和树脂转移模塑(RTM) 方面。” 。“ 我们的 目标是在尽可能短的时间内为研发活动做好生产准备。 在我们的部门(研发和知识产权管理),我们也希望获得 TRL 较低的颠覆性技术(技术准备水平,即较低的 TRL 更初级,离生产更远),但我们希望更具竞争力,并帮助 全球客户。 ”

西尔维奥 · 帕达(Silvio Pappadà) 补充道: “ 从我们合作的一开始,我们就一直致力于降低成本和对环境的影响。我们发现, 与热固性材料相比, 热塑性复合材料(TPC- thermoplastic composites)可以降低成本和环境影响。”

科瓦利亚指出,“ 我们与 Silvio 的团队一起开发了 这些技术,并构建了一些自动化工作站原型, 以便在生 产中进行评估。 ”

连续压缩成型(CCM- Continuous compression molding)

帕达说:“CCM 是我们合作的一个很好的例子。”。 “ 莱昂纳多(Leonardo)确定了一些由热固性复合材料 制成的部件,我们一起探索了在 TPC 中提供这些部件的技术,研究了飞机中有大量零件的地方,例如具有简 单几何形状的拼接结构和角片 。 ”

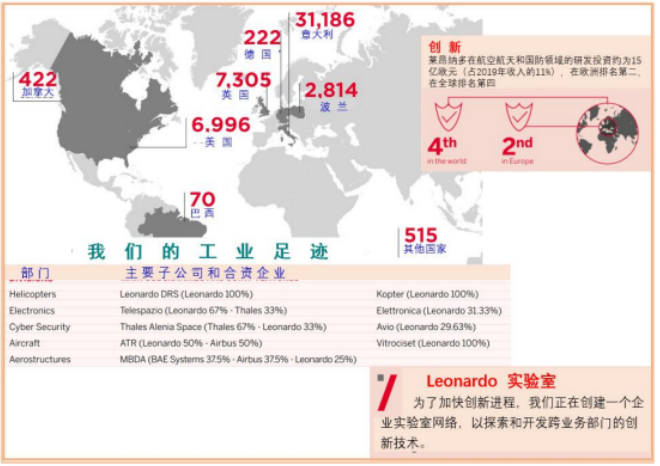

使用 CETMA 的连续压缩成型生产线制造的零件。

他继续说道:“我们需要一种低成本、高生产率的新 生产技术。”。他指出, 在过去,单个 TPC 组件是用大量 废物制造的。“ 因此,我们在非等温压缩成型的基础上 生产网状产品,但也进行了一些创新(专利正在进行中), 以减少废料。我们为此设计了一个全自动工作站,然后 由一家意大利公司为我们建造。 ”

帕达说,这种工作站能够生产莱昂纳多(Leonardo) 设计的组件,“ 以每 5 分钟一个组件的速度,每天 24 小 时工作。” 然而,他的团队随后不得不计算出预制棒的生产。“ 一开始, 我们需要一个平坦的层压过程, 因为 这是当时的瓶颈, ”他解释道。“ 因此,我们的工艺从 一块坯料(扁平层压板) 开始,在红外(IR) 中加热然 后放入压机中进行成型。扁平层压板通常使用大型压机 生产,需要 4-5 小时的循环时间。我们决定研究一种能 够以更快的方式生产扁平层压板的新方法。因此,在莱 昂纳多(Leonardo)工程师的支持下,我们在 CETMA 开 发了一条高生产率 CCM 生产线。我们将 1 米乘 1 米零 件的循环时间减少到 15 分钟。重要的是, 这是一个连 续的过程, 因此我们可以生产无限长度的产品。 ”

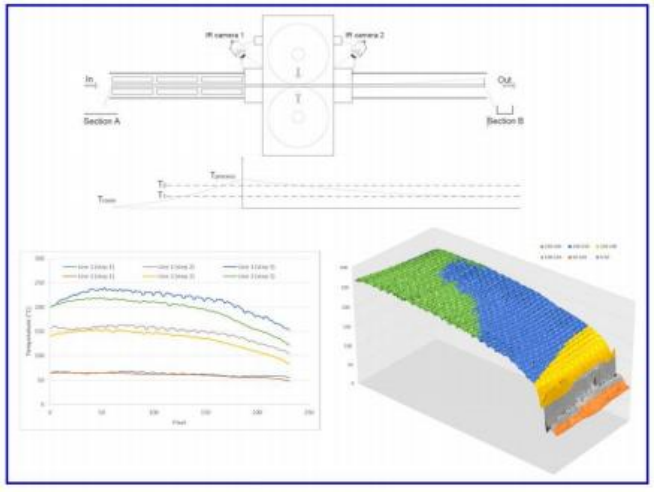

SPARE 渐进式辊轧成型线上的红外热像仪 (IRT- Infrared thermography)帮助 CETMA 了解 生产过程中的温度分布,并在 CCM 开发过 程中生成 3D 分析以验证其计算机模型。

但是,与 Xperion(现在的 XELIS(德国 Markdorf)) 十多年来使用的 CCM 相比,这种新产品是什么? 帕达说:“我们开发了能够预测孔隙等缺陷的分析和数值模 型。 ” 。“ 我们与莱昂纳多(Leonardo) 和萨伦托大学 (意大利莱切)合作完成了这项工作以了解参数及其对 质量的影响。我们使用这些模型开发了这种新的 CCM, 在这种 CCM 中,我们可以具有非常大的厚度,但也可 以具有高质量。多亏了这些模型,我们可以优化温度和 压力,也可以优化如何应用这些模型。有很多技术方面 可以开发, 以实现温度和压力的均匀分布; 然而, 我们 需要了解这些因素对复合材料结构的力学性能和缺陷 生长的影响。”

帕达继续说道:“ 我们的技术更灵活。此外,CCM 是 20 年前开发的, 但没有关于它的信息, 因为使用它 的少数公司没有分享知识和诀窍。因此, 我们必须从零 开始,只从我们的复合材料和加工知识开始。 ”

科瓦利亚说:“我们现在正在通过内部程序和客户 一起为这些新技术寻找零件。 ” 。“ 这些零件可能需要 重新设计和重新鉴定才能开始生产。” 为什么?“ 我们 的目标是让飞机尽可能轻, 但价格也有竞争力。因此, 我们还必须优化厚度。但我们可能会发现一个零件可以 更轻,或者识别出多个形状相似的零件, 这可以显著节 省成本。 ”

他重申,到目前为止,这项技术一直掌握在少数人 手中。“但我们已经开发了替代技术,通过添加更先进的 冲压成型,使这些过程更加自动化。我们放入一个扁平 的层压板, 然后取出一个零件, 准备就绪。我们正处于 重新设计零件和开发扁平与成型 CCM 的阶段。 ”

帕达说:“ 我们现在在 CETMA 中有一条非常灵活 的 CCM 生产线。”, “ 我们可以根据需要施加不同的 压力来实现复杂的形状。我们将与莱昂纳多(Leonardo) 合作开发的生产线将更加专注于满足其特定需求的组 件。我们认为, 与更复杂的形状相比, 我们可以为平板 和 L 形型材提供不同的 CCM 生产线。这样, 与目前用 于生产复杂形状的大型压力机相比,我们就可以降低设 备成本。 ”

CETMA 使用CCM 从碳纤维/PEKK 单向带生产桁 条和板材,然后在 EURECAT 管理的“清洁天空 2-Clean Sky 2 ”的 KEELBEMAN 项目中使用感应焊 接将它们连接在一起。