一文详细了解固态电池!

摘要

固态电池技术在新能源汽车市场具重要发展前景。高能量密度和安全性使其成为液态锂电池的升级方向。当前发展分为三个阶段,半固态电池已出货,预计2024年量产。相比传统液态电池,固态电池在多方面优势显著,但面临技术和成本挑战。解决策略包括复合电解质材料、界面工程与改性及半固态电池先行。随着技术进步和成本下降,固态电池市场规模将快速增长,推动电动汽车普及和绿色能源转型。

正文

目前传统液态锂电池的能量密度已经接近350Wh/kg的理论极限,同时仍存在电池热失控等安全隐患。随着新能源汽车市场容量快速扩大,动力电池对于高能量密度与高安全性的迫切需求推动着固态电池的发展。

固态电池的发展路径大致可分为半固态、准固态、全固态等阶段,目前由于受到材料技术、制备技术还不够成熟,生产成本过高等因素的制约,全固态电池产业化还需要时间。半固态电池成为很好的过渡技术。

2023年国内半固态电池出货量突破GWh级别,2024年将开启规模化量产装车。未来随着固态电池技术不断进步,成本逐渐呈下降趋势,尤其是国内半固态电池产业化进程已开启,固态电池的市场规模将得以快速增长。

01

行业概述

1、固态电池的概念

固态电池是一种使用固态电解质取代传统锂离子电池中电解液的新型电池。传统液态锂电池主要由正极、负极、电解液和隔膜四大关键要素组成。固态电池使用固态电解质替换传统液态锂电池中的电解液。

固态电池的工作原理与传统液态锂电池的原理相通。传统液态锂电池的两端为电池的正负两极,中间为液态电解质。在锂离子从正极到负极再到正极的来回移动过程中,电池的充放电过程便完成了。固态电池的工作原理与之相通,充电时正极中的锂离子从活性物质的晶格中脱嵌,通过固态电解质向负极迁移,电子通过外电路向负极迁移,两者在负极处复合成锂原子、合金化或嵌入到负极材料中;放电过程与充电过程恰好相反。

采用固态电解质代替液体电解质,有望使用更高比容量的正、负极材料,同时可彻底解决电池的安全性问题,是获得高能量密度、安全性和长循环寿命的全固态锂电池的根本途径。因此固态电池将会是锂离子电池升级的方向。

2、固态电池的优势

固态电池具有高能量密度和高安全性的显著优势,成为下一代高性能锂电池。从性能对比来看,理论上,固态电池在离子电导率、能量密度、耐高压、耐高温、循环寿命等各项指标均优于液态电池,兼顾了传统液态锂电池无法兼顾的高能量密度和高安全特性,成为电动汽车的理想电池。固态电池的优势,主要体现在:

(1)高安全性

液态锂电池易受热失控。过度充电、撞击、短路、泡水等因素会导致电池热失控风险上升,上升至90°C时负极表面SEI膜开始分解,嵌锂碳直接暴露于电解液并反应放热、产生大量可燃气体,进而融化隔膜形成内短路;温度上升至200°C后促进电解液气化分解,电池发生剧烈燃烧及爆炸。

相对液态锂电池,固态电池则具有五大安全特性。1)固态电解质具有高机械强度,可抑制锂枝晶生长,不易造成短路。2)不易燃烧、不易爆炸。3)无持续界面副反应。4)无电解液泄漏、干涸问题。5)高温寿命不受影响或更好。

(2)高能量密度

传统液态电池的能量密度已经接近350Wh/kg的理论极限。固态电池的电化学窗口宽,能够承受更高的电压(5V以上),材料可选择的范围更广。由于电池能量密度等于工作电压乘比容量,而电池总体比容量遵循木桶效应,受限于正负极中较低的一极。

目前固态电池中,石墨负极比容量为372mA•h/g,硅基负极理论比容量为4200mA•h/g,锂金属负极理论比容量为3860mA•h/g,都显著高于正极。因此正极材料成为锂离子电池性能进一步提升的主要瓶颈。而全固态电解质不仅能够兼容上述高比容量负极材料与常规正极材料体系,还可匹配高比容量的正极材料,使得能量密度达到500Wh/kg甚至更高。

(3)宽温区运行

传统液态电池工作温度范围较小。在低温条件下,液态电池因电解液粘度增大,电导率降低、电解液/电极界面阻抗和电荷转移阻抗增大、锂离子迁移速率降低等原因导致性能下降。此外液态电池在高温条件下受限于电解液闪点低、隔膜融化温度低,存在燃烧风险。

固态电解质电池则不存在电解质低温凝固问题,同时高温状态受影响小、安全性高,因而具有更大工作温度范围,可达-40°C~150°C,显著优于液态电池。

(4)体积小

传统液态电池需要使用隔膜和电解液,二者占据了电池中近40%的体积和25%的质量。固态电池使用固态电解质取代液态电池的隔膜和电解液,正负极之间的距离可以缩短到只有几到十几个微米,从而大幅降低电池的厚度。因此,同样的电量,固态电池的体积将变得更小。

3、固态电池发展路径

随着液态电解质含量逐步下降,固态电池的发展路径大致可以分为半固态(5-10wt%)、准固态(0-5wt%)、全固态(0wt%)等阶段,其中半固态、准固态使用的电解质均为混合固液电解质。

目前在全球范围内,全固态电池主要处于研发和试制阶段。目前制约全固态电池产业化的主要局限在于:材料技术、制备技术还不够成熟,生产成本过高。行业普遍认为全固态电池距离大规模产业化至少还需5年时间。

在全固态电池正式进入商业化阶段之前,半固态电池或许是很好的过渡技术解决方案。半固态电池使用的是固液混合电解质,电池中电解液的含量占比在5-10%之间,增加涂覆固态电解质,其电化学原理与液态锂电池相同,基本可以沿用现有成熟的电池制造工艺,生产难度小于固态电池。

而相比于传统液态锂电池,半固态电池在性能上有了大幅提升,其优点包括安全性较好、能量密度较高、灵活性更好、循环寿命更长、工作温度范围更宽、耐挤压和耐震动等。因此,半固态电池成为液态电池向全固态电池转型的过渡技术。2023年已有多家企业进行半固态电池的产能建设,半固态电池量产在即,将逐渐进入商业化阶段。

4、固态电池三大技术路线

固态电池有三大主流技术路线:聚合物固态电池、氧化物固态电池、硫化物固态电池。固态电池的不同技术路线主要由不同的固态电解质进行区分。根据固态电解质的分类,固态电解质主要有三大技术路线:聚合物电解质、氧化物电解质、硫化物电解质。其中,聚合物电解质属于有机电解质,氧化物电解质和硫化物电解质属于无机电解质。

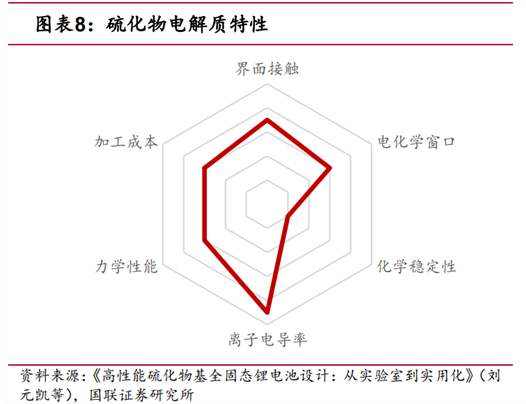

理想的固态电解质材料应该拥有高离子电导率,对锂金属具有化学和电化学稳定性,能够很好地抑制锂枝晶产生,制造成本较低,无需使用稀有金属等特点。但目前三大技术路线各有优缺点,未有能同时满足以上要求的,在技术突破上仍存在一定的难度。总的来说,硫化物电解质在全固态电池中最具有发展潜力。

聚合物电解质:聚合物的优点是易加工,与现有的电解液生产设备、工艺都比较兼容,机械性能好。其缺点包括:(1)离子电导率太低,需要加热到60℃高温才能正常充放电;(2)化学稳定性较差,无法适用于高电压的正极材料,在高温下也会发生起火燃烧的现象;(3)电化学窗口窄,电位差太大时(>4V)电解质易被电解,使得聚合物的性能上限较低。

氧化物电解质:其优点在于具有较好的导电性和稳定性,离子电导率比聚合物更高,热稳定性高达1000℃,机械稳定性和电化学稳定性都较好。其缺点包括:(1)相对于硫化物,其离子电导率偏低,使得氧化物固态电池在性能提升过程中会遇到容量、倍率性能受限等一系列问题;(2)氧化物非常坚硬,导致固态电池存在刚性界面接触问题,在简单的室温冷压情况下,电池的孔隙率非常高,可能导致电池无法 正常工作。

硫化物电解质:离子电导率最高,机械性能好,并且电化学稳定窗口较宽(5V以上),工作性能表现优异,在全固态电池中发展潜力最大。其缺点包括:(1)界面不稳定,容易与正负极材料发生副反应,造成界面高阻抗,导致内阻增大;(2)在制备工艺层面,硫化物固态电池的制备工艺比较复杂,且硫化物容易与空气中的水、氧气反应产生硫化氢剧毒气体。

其中,聚合物电解质发展最为迅速,技术较成熟,最早推进商业化应用,已实现小规模量产,但存在电导率低等缺点,性能上限较低,到目前也并未大面积铺开。

氧化物电解质各方面的性能表现较为均衡,目前进展较快。硫化物电解质的电导率较高,性能表现最优异,最适用于电动车,商业化潜力大,但研究难度也大,如何保持较高稳定性有待解决。对固态电解质的关键问题实现技术突破,将有望加速产业化的进程。

02

产业化难点及解决思路

1、技术难点及解决思路

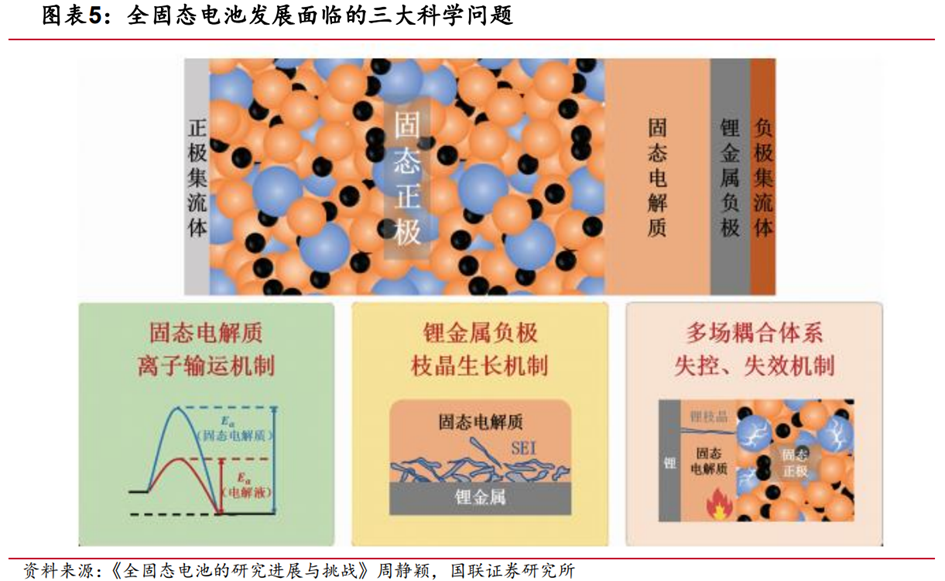

固态电解质发展面临三大科学问题。固态电解质离子输运机制、锂金属负极锂枝晶生长机制、多场耦合体系失控失效机制为固态电池发展面临的核心科学问题,解决这些问题是创制新型固态电解质材料、优化固态电池物理化学性能、推动固态电池发展的必经之路。

固态电池电解质综合性能难以平衡。从材料特性来看,无论聚合物、氧化物还是硫化物,其作为固态电解质的综合表现不佳,如聚合物电解质易加工、生产难度低,但是离子电导率不高,影响充放电性能,氧化物和硫化物电解质具有更高的电导率、安全性和机械强度,但是其制造难度更大,成本更高。

解决思路:复合电解质融合多种材料优势。为此,复合材料的思路是将不同种材料结合使用,以期兼顾两种材料的优势。聚合物/聚合物复合电解质材料,可制备性更强,机械强度与离子电导率均有所提高,对于聚合物/无机物(氧化物/硫化物)复合电解质材料,其结合了聚合物与氧化物/硫化物的特性,实现了高强度与较好的柔性、电导率和易制备等多重优势的综合。因此,复合固态电解质是固态电池电解质克服性能瓶颈的重要发展方向。

全固态电池的瓶颈主要在较慢的充放电速度和较快的容量衰减。离子电导率是提高全固态电池充放电速度的关键,固态电解质中的离子输运性能由离子在体相、表界面中的输运过程共同决定。相比液态电解质,固态电解质离子间相互作用力强,离子迁移能垒是液体的十倍以上,离子电导率低。

高机械强度的固态电解质仍难以完全抑制锂枝晶生长、实现锂金属均匀沉积。研究表明高剪切模量的无机固态电解质也不能完全阻止锂枝晶在固态电解质中渗透,锂枝晶仍是阻碍全固态电池实际应用的重要因素。如氧化物固态电解质剪切模量为锂金属剪切模量十倍以上(50GPa以上),锂枝晶生长依旧可能导致固态电池短路。

固-固界面接触导致稳定性降低是电池失效主要原因。固态电池界面为固-固接触,电导率往往受到电极与电解质界面处高接触电阻的阻碍。高阻抗增加了过电位,导致容量衰减和能量密度降低。界面较高阻抗主要来源于以下几个方面:1)固态电解质与负极的界面问题;2)固态电解质与复合正极的界面问题;3)复合正极内部的正极活性物质与固态电解质之间的微观界面问题。

解决思路:界面工程与改性,通过材料与工艺两个维度实现改善。材料维度:选择Li金属负极和包覆复合正极。负极方面,通过采用体积变化更小的Li合金作为负极,缓解负极膨胀问题,宏观界面问题,选择稳定性更高的固态电解质,以减少界面之间副反应的发生,在复合正极的微观界面,可通过表面包覆(涂层)的方式减小界面应力、提高离子和电子传输效率等。

工艺维度:宏观界面问题,通过增大制备过程中的压力,以消除孔隙、增强界面接触,或通过原位凝固的方式,向固态电池中注入液体,在封装完成后,通过加热等形式让液体凝固,从而增强固态电解质与电极之间的界面接触。

2、经济性痛点及解决思路

固态电池原材料供应链及电池制造设备不完善。目前固态电池部分原材料未实现量产,整体产业链尚不完善,因此电池制造成本较高。此外,固态电池作为新型电池,工艺制造缺乏特定的设备,如烧结、真空、干燥房、特定气氛等环节均将增加固态电池制造成本。

固态电池电极材料成本高。氧化物正极材料主要是由氧化铝、氧化钛等无机材料制成;硫化物正极材料则是由硫、硫化物及聚合物构成;而聚合物正极则是由聚碳酸酯、纤维素等多种高分子化合物组成。如性能可观的LGPS型硫化物电解质来说,锗的高成本阻碍了量产。

此外,固态电池所需的电极材料都是高科技新材料,既需要科技进步降低生产难度,也需要时间由市场消化高昂的价格使其被广泛使用。目前固态电池已商业化销售实例少,以蔚来2023年7月上线的150kWh电池包信息测算,其半固态电池成本约为1.7-2.2元/Wh,远高于同期车用方形三元电芯、铁锂电芯均价0.73、0.65元/Wh。截止2024年4月3日,方形三元电芯、铁锂电芯均价已降至0.465、0.375元/Wh,液态锂电池均价持续下降,固态电池降本方面仍面临不小挑战。

解决思路:半固态先行,规模化拉低材料成本。半固态电池因为技术相对成熟,并且更加接近液态锂离子电池,如能实现半固态电池产业化,则随着相应固态电解质产能放量、原材料成本降低,工艺优化,则原材料与生产成本有望降低。