参观复材零件制造厂 Sekisui Aerospace-2

本文摘要(由ai生成):

这篇文章主要介绍了航空发动机零件制造商 Sekisui Chemical 在压缩成型、工具和产品开发、工业 4.0 智能压力机、测试和无损检测方面的生产流程和技术能力。Sekisui Chemical 拥有多种类型的压力机和加工单元,可以生产各种尺寸的预浸料部件。他们还自主开发了模具和夹具,并通过蓝光扫描仪来确保公差。此外,他们还在努力将叠层工艺工业化,并与汽车制造商合作,在 eVTOL 和汽车电动汽车中用 CFRP 替代金属。在测试方面,他们对医疗设备和无人机零件进行了负载测试,并使用坐标测量机和蓝光 3D 扫描系统进行尺寸控制测试和无损检测。

压缩成型,压力刀(pressclave),4.0 工作站

我们左转, 进入一个主要用于预浸料部件压缩成 型的生产区。有几个大型压力机——0.8×2 米、 1.3×1.3 米和 0.5×2.4 米——以及 13 个较小的压力机, 包括Accudyne Systems(美国特拉华州纽瓦克)、 Wabash MPI(美国印第安纳州 Wabash) 和内部制造的机器。 压缩成型按使用的工具分为四种类型:乳胶橡胶内 胆、配套的金属模具、硅胶增强剂和压棒工艺。

斯托布纳解释说, 压力刀(pressclave) 模仿了热压 罐,但能耗更低,循环时间更快。“ 我们可以每班生产 多个机舱面板,在热压釜罐固化至少需要 6-8 个小时。然而, 我们可以在一次热压罐运行中堆叠许多零 件。因此, 与快速成型相比, 热压罐固化许多零件的 能力是有价值的。 ”

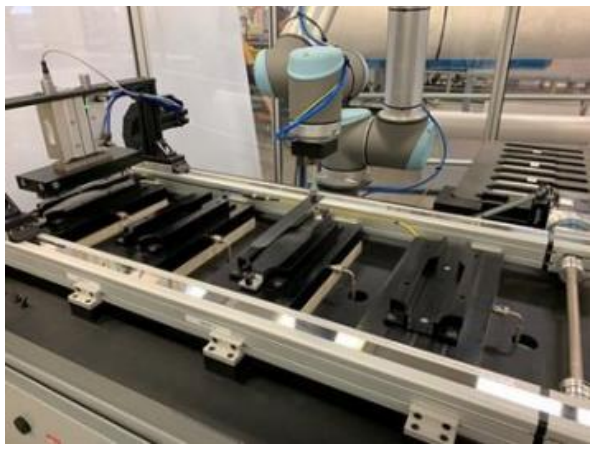

航空发动机零件工业 4.0 单元。robot 从阴影板 (右后)上拾取预浸料层,取下衬纸并将其放入工具(左前) 中,在那里相机检查准确性,压 实单元滑动,使用滚筒施加压力。

我们使用 robot(通用机器人,丹麦欧登塞) 移动 到一个封闭的工作区 。 利文斯顿表示:“ 我们正在努 力在整个流程中实施更多的工业 4.0 和自动化。 ”。“ 该单元可在 6×6 米的区域内进行叠层、压实、压 模、后固化和机加工。 ” 它是在内部建造的, 用于为 两种型号的 GE 航空发动机生产一系列垫片。机器人 从阴影板托盘上编号的、成形的孔中抓取一层预切割 的预浸料。然后取下衬纸并放置帘布层。相机会检查 纸张是否已取出,放置是否正确, 然后用滚筒压实帘 布层。对每个帘布层重复此操作, 直到叠层完成并转 移到压机。

在单元的后部,零件直接从压机送入几个 Haas(Oxnard, California ,U.S. )加工工作站。操作员将零 件从压力机转移到加工工作站中。 利文斯顿说: “ 我 们的下一次迭代将使这一步骤自动化。 ”。

他指出, 这个工作站也是改善流程和效率的改善 项目的结果。他说: “这减少了物料搬运和操作员移 动的工作量。”。“Sekisui Chemical 一直是一家出色 的母公司, 投资我们, 特别是在新冠肺炎期间,以提 高我们的技术能力和生产能力, 从而在航空航天市场 回归时做好准备。 ”

工具和产品开发

下一个区域容纳了一个来自 CMS 北美(美国密歇 根州喀里多尼亚)的 1.2×1.2×3.7 米五轴加工单元和 两个 1.8×2.4×4.3 米 Zimmerman(德国诺伊豪森)单 元。 Stoebner 说:“ 我们还有多个三轴加工单元、 一个 台式路由器和一个五轴喷水切割机。 ” 。“ 因此,我 们可以自己加工模具和夹具。我们有一个蓝光扫描仪 来确保公差,这使我们成为一站式商店,能够设计和生产我们自己的生产工具,并帮助我们的客户做到这 一点。我们还制造自己的 CFRP 工具。 ”

接下来, 我们走进新产品介绍区, 一家正在寻求认证 的电动垂直起降(eVTOL)飞机的主要制造商正在那 里完成工作。 斯托布纳解释道: “ 我们正在与他们(客户) 合作,为他们的飞机的多个部件进行制造和 工具设计, 包括翼肋、稳定器和方向舵,以及测试。 ”。他补充道: “ 我们正在努力将叠层工艺工业 化。 ”他指的是两种带有 CFRP 预浸叠层的中型金属 工具。然后,他转向一个部分填满的落地货架。 “ 这 是专门针对该客户以及我们满足其需求所需的 300 多 个上篮心轴和加工夹具的。 ”

在这个区域前面的桌子上有几个看起来像大型钟 表齿轮的模压零件。 斯托布纳说: “ 我们正在与汽车 制造商合作,在 eVTOL 和汽车电动汽车中用 CFRP 取 代金属。 ” 。“ 我们已经试验了多种方法, 包括单向 材料和短切纤维的混合物以及压缩成型化合物。 ”

工业 4.0 智能压力机

我们穿过过道,来到一排排 Accudyne 和 Wabash 打印机前。 斯托布纳说: “ 我们在这些机器上安装了 自己的 HMI 和控制装置,这样我们就可以监控和收集 过程数据。 ” 。“ 操作员将扫描他们徽章上、正在使 用的工具上和零件叠层上的条形码。所有这些都会输 入我们的监控和数据采集(SCADA- supervisory control and data acquisition) 系统,然后该系统将提取出该零件 的正确配方。操作员加载工具并关闭压力机。在固化 过程中, 我们将收集所有工艺数据,例如工具上的温 度、压力机和内胆工具内的压力, 以进行全面跟踪每 个零件。我们知道谁加载了零件以及何时加载,再加 上完整的运行数据与配方。我们不使用人眼进行检查,而是使用自动化。如果系统分析显示过程数据对 齐,则屏幕显示绿色信号。如果有任何问题, 屏幕会 发出红色信号。例如, 如果固化要求在 40 分钟内以 2 度/分钟的速度倾斜, 但机器关闭, 那么我们可以查看 该变化, 以确定变化是否足以使零件质量受到质疑。这是在固化检查中构建的,就像在标准热压罐软件中 一样,但它都是根据每个客户和零件的规格进的。 ”

测试和 NDI

接下来, 我们经过一个正在进行零件负载测试的 区域。 斯托布纳说: “ 髋关节置换手术的手术台等医 疗设备的零件都经过了 100%的测试,包括扭转和移 位。 ” 。“ 我们对无人机零件进行类似的测试。我们 记录测试数据和测试的摄像机镜头,并将所有这些记 录下来, 以进行统计过程控制。零件在测试过程中很 少出现故障,但如果出现故障, 我们可以很快追踪根 本原因。 ”

在奥兰治市 NDI 实验室进行尺寸检测的坐标测量机(CMM- Coordinate measuring machines)。

然后,我们穿过一组门进入一个房间进行尺寸控制 测试和无损检测(NDI-nondestructive inspection )。左边是双 桥坐标测量机 CMM (Hexagon 公司制造) , 右边是 Creaform 蓝光 3D 扫描系统(加拿大 Levis 公司制造), 该系统每秒收集 180 万个数据点,而实验室的 Faro 臂每秒收集 10-15 个数据点。 Creaform 用于构建零件热图、 年度工具检查和开发, 例如,帮助客户在没有 CAD 文 件的情况下对零件进行逆向工程。

在背面,一个由美国国家航空航天局开发的闪光热 像仪位于右侧。热成像使用光或热来激发零件表面, 并 记录温度传导, 以确认特征和识别缺陷。热成像室已经 在这里使用了 6-7 年, 目前用于检查无人机零件上的粘 合。此前, 这是使用手持 A 扫描超声检测(UT)完成 的,仅一个结合区域就需要 32 小时。现在,所有的结合 区域在 4 小时内被扫描。左边是一个 C 扫描 UT 装置, 在一个框架中有两个喷射器/测试头,水平放置样品,一 个头在上面,一个在下面。Tecscan(加拿大圣布鲁诺 · 德 蒙塔维尔)的一个新的 1.5×1.5×3.7 米 C 扫描系统也正 在安装中。