美国三校联合顶刊丨基于机器学习的激光粉末床熔融增材制造过程中熔池形态预测

摘要

正文

激光粉末床熔合(L-PBF)已成为金属增材制造(AM)工艺的实际选择。即使经过大量研究投资,使用L-PBF制造的组件在质量上仍缺乏一致性。意识到熔池在控制最终构建质量中的关键作用,研究人员直接从L-PBF过程中的构建命令预测熔池的形态。利用机器学习技术来预测尺寸等定量属性以及熔池形状等定性属性。使用LSTM网络预测熔池的面积。概述的基于LSTM的方法估计该区域的准确率为90.7%。通过使用熔池生成对抗网络(MP-GAN)合成熔池图像来推断形状。合成图像的结构相似性得分为0.91。结果的精确度和准确度展示了所概述方法的有效性,并为实时监测和控制熔池铺平了道路,以打造质量始终如一的优质产品。

包括医疗、航空航天、消费品和汽车在内的多个行业都在尝试利用L-PBF增材制造工艺的巨大潜力。然而,即使经过数十年的研究,缺乏一致质量和可重复性的保证也阻碍了L-PBF的更广泛采用。众所周知,增材制造的零件是多孔的并且会累积残余应力。因此,它们在最终机械性能方面表现出低于标准或显着变化。不良缺陷会损害组件的结构完整性和耐用性,主要是在生物医学和航空航天应用中。虽然尺寸公差和表面粗糙度等属性可以通过适当的后处理技术减轻,但其他属性如孔隙率、飞溅、球化和残余应力只能通过实时监控和控制过程来最小化,因为它们在熔化和凝固过程中表现出来。因此,AM要求实时进行严格的原位质量控制。此外,原位过程监控将能够在组件构建时对其进行认证。因此,原位过程监控可以减少后处理破坏性和非破坏性测试和材料浪费。

较小尺寸的熔池(熔化不足)会增加制造时间。较小的熔池会阻碍聚变,从而引发孔隙率和成球现象。宽度较小的熔池可以抑制相邻轨道之间的重叠。而较浅的熔池会阻碍层间融合,从而导致孔隙率增加。孔隙率会影响拉伸强度和疲劳强度。尽管较大的熔池(过度熔化)可以缩短制造时间,但它们往往会通过蒸发基材来增加孔隙率。因此,熔池的面积(大小)是最受欢迎的形态特征。但是,相同面积的熔池可以有不同的形状。例如,一个小的圆形熔池和一个狭窄但细长的熔池可以共享同一区域。这种情况下的固液边界彼此不同。固液界面影响成核以及晶粒生长。反过来,它们可以改变最终的构建质量。因此,研究人员研究的另一部分针对熔池的形状。形状和尺寸共同构成了熔池的完整形貌。最后,打印过程中每一层的反复加热和冷却使零件经历热处理。这种热历史影响再结晶和晶粒转变现象。热历史由激光的路径控制。因此,构建命令(由激光的功率和位置组成)来监控熔池的形状和大小。

研究人员进行了多次尝试来识别和理解影响熔池行为的参数。能量密度通常表示为激光功率(P)与速度(v)的比率,是影响熔池的最广泛研究的因素之一。由于低激光功率或高速度导致的低能量密度是未融合缺陷的原因。在高能量密度的情况下已经注意到锁孔孔隙率。

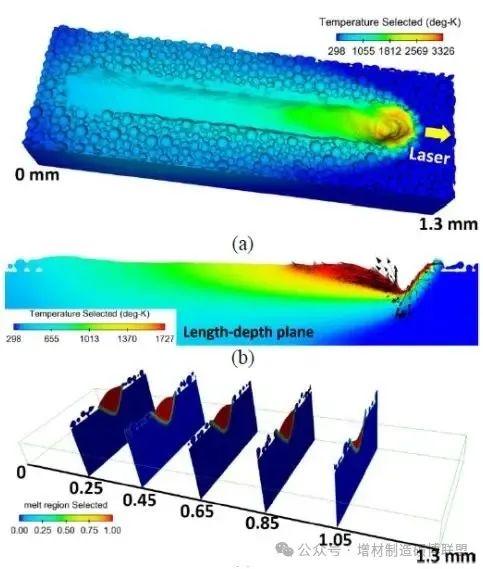

熔池形态建模背后的主要驱动力是尽管热历史和工艺参数发生变化,但仍要保持熔池尺寸恒定。试图在L-PBF过程中模拟熔池形态的先前工作主要依赖于物理学或统计学。基于物理的模型可以构成简单的模型,如Wilson-Rosenthal解决方案(;或Pal等人中的多尺度有限元分析(FEA)模型。。更简单的物理模型在计算费用方面权衡准确性。相反,尽管CFD和FEA模型是准确的,但它们的计算成本很高,无法进行实时监控。FEA模型中的网格尺寸通常保持小于光束半径以提高精度。此外,随着构建尺寸和激光扫描轨道数量的增加,网格数也会大幅增加。自适应网格细化是一种以最佳计算复杂度提高精度的技术。其他高保真模型可能变得难以处理,因为熔池几何形状直接/间接受到130多个参数的影响。因此,研究人员选择了机器学习(ML)技术来促进熔池大小和形状的实时预测。使用ML模型消除了基于过程理解求解复杂方程的需要。更重要的是,由于熔池是通过捕获其图像来监控的,而深度学习技术在图像处理中具有最佳的准确性,使用机器学习从图像中监控熔池是一个明智的选择。

有几项工作在增材制造的各个方面利用了机器学习技术。它们不仅限于流程优化、流程监控、异常检测,以及孔隙度等缺陷伪影。一些先前的研究工作与使用机器学习预测熔池形态有关。通过考虑激光功率和速度以及邻域的经验模型作为输入参数,使用只有一个隐藏层的浅层神经网络来预测熔池的长度和宽度。卷积神经网络(CNN)用于根据熔池面积将熔池图像定性分类为欠熔、过熔和常规熔化。L-PBF过程中轨迹的平均宽度和连续性是在半监督设置中使用CNN从视频中监控的。Akbari等人使用多个更简单的ML模型根据材料特性和工艺参数预测长度、宽度和深度。在他们的任何作品中,熔池的实时性能和形状从来都不是优先考虑的问题。

研究人员展示了预测熔池大小和形状的可行结果。研究人员在两个方面进行创新,以取得有效的成果。首先,研究人员利用最先进的机器学习模型来有效地捕捉数据样本各自特征之间的相互依赖关系。研究人员使用长短期记忆(LSTM)网络来预测熔池的面积。众所周知,先前工作的架构可有效捕获样本数据特征之间的潜在依赖关系。LSTM单元已用于研究人员的特定应用程序,以在将新功能作为输入的同时重复先前功能的处理。这通过调用LSTM单元的记忆保留能力及其循环处理能力来确保数据特征之间的条件相互依赖性。这有助于LSTM模型彻底处理输入特征,例如功率、速度和密度,以预测熔池尺寸,熔池尺寸本身就是这些特征之间相互依赖性的函数。其次,研究人员使用熔池监测生成对抗网络(MP-GAN)合成熔池图像以研究其形状。这个MP-GAN的灵感来自条件GAN(cGAN)架构。据研究人员所知,研究人员是第一个预测熔池形状的人。两个提议的网络在实验数据上都显示出有希望的结果。图说明了整体计算框架。

基于机器学习的熔池大小和形状预测的总体框架