【技术贴】逆矩阵法求解结构辐射噪声源特性:工程实际案例及与直接求解法对比

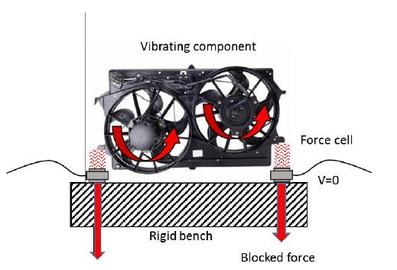

本文摘要:(由ai生成)本文通过直接测量法和逆矩阵法对水泵振动噪声源进行了测试和对比。直接法需安装力传感器,逆矩阵法通过振动响应获取阻塞力,无需传感器,适合刚性不足的实验台。两种方法在两种测试平台上进行对比,结果显示在特定条件下,逆矩阵法结果与直接法相近。提高逆矩阵法精度的措施包括稳固振动源、确保测试可重复性、优化传递函数矩阵等。研究还考虑了温度变化对结果的影响,旨在提高振动噪声源测试准确性,促进技术交流。 A. Jean-Luc Wojtowicki1, B. Aurélien Cloix1, C. Pascal Bouvet11: VIBRATEC, 28, chemin du petit bois, 69134 ECULLY 摘要:通过使用力传感器及逆矩阵法分别求得振动噪声源(水泵)的阻塞力;并针对以上两种方法设计了准确的测试试验台。两种方法结果对比表明,逆矩阵法在特定条件下能够满足计算要求。本文介绍了使用逆矩阵法获得理想结果的设置和后处理方法。 1. 绪论通过阻塞力测量来判断结构振动的贡献量是OEMs最常用的方法之一。这些实验值在设计阶段可以作为判定振动源在噪声贡献大小的重要依据,也可以在RFQ阶段用于向供应商提出要求。如果把阻塞力测量作为一种稳健有效的方法,那么阻塞力的测量则是需要一定技巧的,因为阻塞力的测量往往需要特定的实验台。理论上,为了准确测量阻塞力,振动源和力传感器之间被认为是刚性连接。但在实际测试中却很难达到这一要求。主要有以下两个方面的原因:第一,当振动源具有高频成分时很难给振动台设计合适的刚度;产生的振型会显著影响试验台的测试精度;第二,一般厂家提供的测试台并不只是用来测试NVH值,而且往往刚度不足。一个可行的方法就是通过获取实验台的动力学特性,并通过一定的提取方法来获得阻塞力。为此,我们不仅需要获得测试实验台的动力学特性,还需要得到试验台装配上实验件后的动力学特性。阻塞力可以通过试验台的动力学特性和测试过程中传感器得到的力信号来推算得到。但这一方法的限制是,有些设备并不具备安装力传感器的条件。另一种方法则是通过逆矩阵法而不使用力传感器来获取阻塞力。逆矩阵法是基于以下假设:当已知目标传感器与力旋量之间的传递函数时,源项可以通过它对目标传感器的影响来识别。这种方法又被称作situ-blocked 方法,详见文献3-4. 这种方法的原理和测试设备都很简单,但实际操作起来却很困难。本文的目的在于将使用直接测量法测量的理想实验台上振动源产生的阻塞力与使用逆矩阵法在相同实验台上得到的阻塞力进行对比。同时,也将验证许多供应商实验室中所使用的逆矩阵法的正确性。2. 理论背景接下来将介绍两种方法各自的优缺点: 2.1 直接测量法:直接测量法要求在振动结构测点处安装3向传感器。力传感器安装点必须有足够的刚度。如果以上两个条件得以满足,就可以直接测量阻塞力。优点:力传感器可以直接测得阻塞力,无需进行数据处理。缺点:测试台在关注的频段内必须是刚性的;连接点必须是独立的,而且定义明确。 图1 直接测量法测试阻塞力这种方法适用于具有明确的连接点特别是解耦单元的大型振动源,例如冷却风扇,分配系统。相反,具有紧密连接点的冲击和刚性振动源如交流发电机、泵、起动机,由于无法安装力传感器,则无法使用直接测试法。2.2 逆矩阵法逆矩阵法的基本思路是,通过测试已知特定激励点与特定相应点传递函数的测试台的振动响应来获取阻塞力。 阻塞力向量可以根据以上公式求得。优点:不要求实验台为刚性;不要求使用力传感器。模态测试激励器(如力锤)即可。缺点:要求测试两次,获得运算矩阵和惯性矩阵;需要大量的测试来获得系统特性并提高测试方法的可靠性;在不分离振动源下测试得到的惯性矩阵可能是虚假的。正确使用逆矩阵法需要满足以下两个条件:实验台有足够高的模态密度并在关心的频段内有重叠。(模态个数要比力的自由度个数大);要有足够多的传感器,大约是关注的自由度的两倍;不同位置处的传感器要能够获取不同的信号(两个紧邻的传感器要能采集到不同的信号)其中,条件数(最大奇异数与最小奇异数的比值)是衡量惯性矩阵是否准确的重要依据。 图2 逆矩阵法测试阻塞力 3. 案例分析本文分析了工程中的实际案例:描述了汽车动力总成上的水泵在附件点处的阻塞力。本文不仅介绍了阻塞力的车方法,同时也设计了两种测试阻塞力的实验平台:通过力传感器在重型测试平台上测试阻塞力值;另一种方法是使用加速度传感器和力锤,并借助逆矩阵法求得阻塞力。同时通过多次测量,来判定逆矩阵法是否准确。测试方法如下文所示。水泵描述水泵通过三个连接点固定在结构结构上。泵在每个点处通过软连接与连接结构解耦,如图3所示。为了便于研究,我们专门设计了水路循环系统,系统有水箱、软管和清洗系统组成。如图4所示. 图3 水泵示意图 图4 阻塞力测试系统概况实验中的水泵由转速为4820rpm的电机和8个叶片的叶轮组成。下文中,使用H1来表示转速,使用H8表示叶片的通过频率。测试实验台通过压电力传感器来测试连接点处的阻塞力。实验中共获取了9个通道的测试信号。实验中选用的第一组测试点是泵上原有的螺栓孔,并通过螺栓与测试平台固定。测试结果显示,结构的一阶振动频率为350Hz.但为了进一步提高测试台的刚度,我们决定改进泵与实验台的支撑方式。通过有限元方法,我们设计了第二种支撑结构,即将重铝块连接固在实验测试台上。如图5所示。通过测试两个连接点处的动刚度来表征连接点的特性。测试结果表明,铝块与实验台架连接点处的动刚度比第一种连接方式的动刚度更高。尤其是在x和y方向的连接刚度。在Z方向两个连接点处的刚度接近,频率都在1khz左右。在高频段,铝块与台架之间连接点的刚度更高。上图中模态响应曲线反应出了连接点处的动刚度信息,同时也表明在1khz以上的频率范围内不能够有效测量阻塞力。 图 5连接在铝块上的水泵 图6 两种支撑结构的动刚度对比图7也可以看出两个连接点处测试得到到力信号在谐波频率处的差异。想要对比不同自由度的力仍然是困难的。实际上,由于整个平台装配水平的稳定性,也为测试结果引入了高变异水平。为了提高测试结果的稳定性,需要定义一个全局变量。后处理的详细过程在“结果分析”部分。 图7 两种支撑方式得到的竖直方向上的阻塞力测试结果逆矩阵法通过逆矩阵法来确定阻塞力测试过程在一个耦合系统上进行(激励和响应在同一结构上)。逆矩阵法最初是通过激励源与结构连接点处的自由速度和导纳矩阵来获得阻塞力。为便于工程实施,本文中通过运行过程中的加速度和加速度矩阵来获得阻塞力。连接点处的阻塞力通过布置在连接点处的3向加速度传感器来获得。实验中设计了薄铝板并在铝板与泵之间布置了3个测试点。该方法中支撑点需要满足以下几个条件:在关注的频段内有足够高的模态密度;在板上随机粘贴阻尼片来提高薄板的阻尼。阻尼片降低了薄板的响应幅值,同时也增高了模态的重叠。因为,系统关系矩阵的条件数就极大降低了。上述两种改进措施使得方程更容易求解,同时也增加了所获得的阻塞力的准确性。为了抵消平板的对称性,泵被安置在略微偏离平板中心位置上。所使用的铝板被固定在实验室的铁板上。在对比两种方法获得的阻塞力之前,两种连接点的动刚度做了对比。从对比结果可以看出第一种连接方式的动刚度是第二种连接方式的100倍。造成这两种差异的原因是直接测量法要求实验平台要有足够的刚度。另一方面,逆矩阵法测试中则特意选择刚度较低的平板。 图 8直接测试法与逆矩阵法测试台的在竖直方向的动刚度对比 图9 安装有指示器和目标传感器的铝板 图10 泵背面的支撑点逆矩阵法求解阻塞力需要以下两个步骤:第一步是获得加速度矩阵。加速度矩阵由传递函数[H],加速度,m个施加在连接点上的力和n个指示点上的加速度响应。激励是有力锤施加的,激励点的选取要与泵的实际激励点尽可能的接近。在每个连接点处,都从三个不同的方向施加激励力。加速度传感器(指示传感器和目标传感器)也都布置在靠近输入点和梁支撑的位置上。在获取阻塞力只需要使用指示传感器获得的加速度信号,而目标传感器获取的信号则用于验证该方法的准确性。为了得到阻塞力,需要获得激励源安装到实验台后系统的传递函数。 第二步是测量泵在运行时指示点和目标点的加速度信号。测试过程中泵的转速与直接测量法一致,即为4820转。同时也测量了运行过程中的温度和电流值。由此,就可以通过运行过程中测试得到的指示点的加速度信号构成的加速度矩阵来获得。 其中[H]+为传递函数[H]的伪逆矩阵。加速度传感器的数量要要多于需要计算的力的数量。最佳的传感器数量要根据实际案例来定。Vibratec的经验是加速度传感器的数量一般是输入力自由度的1.5-2倍。在本研究案例中,测试系统允许的最大过度预估因子为4。在测试的后处理过程中,通过优化指点传感器,过度预估因子调整为1.8。通过奇异值分解法得到以下加速度矩阵[H]即可求解方程2,其中S为奇异矩阵。 其中加速度矩阵的特征数为最大奇异值与最小奇异值的对比。它能够表征待求解系统的一些特性。一般要求条件数尽可能小,在实际应用中一般要求条件数在10-30之间。在后处理过程中,通过选择优化后的传递函数矩阵来降低条件数。同时,也筛选了一组在关注的频段内条件数最低的dof用于计算阻塞力。另一种常用于逆矩阵法求阻塞力的方法是使用虚拟点来代替紧邻测试点中间的测试点。在本文案例中,三个连接点中两个点之间的距离与泵的尺寸相比非常。因而,可使用以下两种途径来提高计算精度:如图11所示,在两个连接点之间设置一个虚拟点。虚拟点处的三个力分量和三个矩分量可以通过两点实际测点处的数据插值得到(如方程5所示)。这种插值手段假设结构是刚体变形。 上式中Pe为转换矩阵,其中包含了力锤激励点的位置信息以及激励的方向。通过使用虚拟点,张量中的矩分量可以被删除。此时,逆矩阵法只需要求解8个自由度,分别是虚拟点处有3个平动和2个矩构成的张良,以及第三个连接点处的3个平动分量。 图11 虚拟点示意 图12 条件数优化其中,蓝线为全部力自由度下,第一个传感器测试数据的条件数;绿线为全部力自由度下,第二个传感器测试数据的条件数;红线为通过在原有测试点附件直接添加测点,得到的缩减力自由度下条件数;紫线为通过虚拟点,得到的缩减自由度下的条件数。图12对比了不同配置下的条件数,可以看出使用虚拟点后的条件数是最小的。通过优化指示点位置,可以得到更好的系统参数。4. 结果分析逆矩阵法的验证本文通过对比直接测试法得到的目标点处的加速度与使用逆矩阵方法计算得到的阻塞力求得的加速度进行对比,来验证逆矩阵法的准确性。由于目标点并没有用于计算阻塞力,因而,如果目标点处的测试得到的加速度值与使用阻塞力计算得到的加速度值匹配,则可证明逆矩阵方法的准确性。对比结果如图13所示 图13 计算和测试得到的目标点处的加速度对比结果对比分析针对各个自由度的详细分析目前仍然是困难的。结果显示,动态力测试结果随着静态力和测试台安装的差异而改变。因而需要一个全局且简单的标准来评价测试结果:在不同的谐波上,求得各个自由度力的平方和(如方程6所示),并将两种测试系统得到的谐波自由度力的平方和的均方值进行对比。 直接测试系统上得到均方根值与逆矩阵法得到的均方根值得对比结果如下: 图14 直接测量法和逆矩阵法得到的阻塞力的均方根值在1,4,8倍谐波频率上的对比直接测试法与逆矩阵法的对比:下文将逆矩阵法得到的阻塞力与在铝块测试台上直接测试得到的阻塞力进行对比。并在1,4,8倍频上的分量都做了对比。其中,蓝色的三角和绿色的原点分别代表两组直接测试得到的结果。红色的方块则代表了逆矩阵法得到的结果,每条曲线上的不同点都代表了不同组测试结果,而不同组测试时并没有对研究对象和测试实验台做任何改动。在一倍谐波处,直接测量法与逆矩阵法得到的阻塞力非常接近,两者的偏差在1dB以内。此外,不同组测试结果的波动较小。对于其他谐波分量,直接测量法与逆矩阵法得到的结果差异比一倍谐波处大,但差异都较小。4倍频处的差异为3dB,8倍频处差异为6dB。考虑到不同组测试结果的波动性,可以看出逆矩阵法测试得到的值仍在直接测量法得到的值得波动范围内。此外,由于4倍频和8倍频处的力绝对值要比1倍频处小很多,因而,4倍频以及8倍频处的测试的偏差对整个阻塞力的计算影响并不大。可重复性从测试结果来看,测试实验台装配质量的稳定性会显著影响阻塞力的测试结果,即使我们使用了一个全局变量来衡量这一指标。一倍频上两种方法得测试结果偏差在3dB,8倍频上这个偏差增大至8dB。因而,在测试过程中需要严格控制测试装置安装的一致性。温度影响此外,测试结果也显示温度对测试结果有一定影响,尤其是在1倍谐波上。随着温度的提高,连接点上的力会增大。5. 结论从这一案例中我们可以看出,在使用逆矩阵法计算阻塞力时有很多事项需要注意。振动源和测试台都需要特殊处理。在实际工程案例中,不管是使用直接法还是逆矩阵法,首先需要注意一下事项:确保振动源被稳固的安装在实验台上,且处于稳定工作状态。(流量,温度,固定方式可靠)检验测试的可重复性,将振动源与实验台反复拆装来测试实验数据的一致性。对比结果表明,当测试条件满足逆矩阵法的要求时,逆矩阵法得到的结果与直接法得到的结果有较好的一致性。提高逆矩阵法测试精度的主要措施如下:为了提高求解方程的独立性,要求系统有较高的模态密度和模态阻尼。这一要求在实际正常工作的系统中并不一定能够得到满足,因而在实验前需要对这一条件进项检验。在静态和动态测试时使用同一套测试系统,包括在前后两次测试时一定不要改变传感器的位置。调整指示点位置,以使得传递函数矩阵具有最优的条件数。在静态测试时,力锤激励点的位置要和真实运行时激励点的位置尽可能的接近。如果需要,可以使用虚拟的输入点来替代实际的力输入点。在后处理过程中,逆矩阵法中常用的手段比如矩阵归一化等,也可以用于提高结果的准确性。第二个需要尤其注意的事项是:在分析结构辐射噪声源时,最好度各个自由度逐个进行分析。如果使用全局分析,需要满足以下条件:关注的是主要激励源(主要谐波分量)和运行工况;振动源的结构和应用点的位置需要考虑在内。除了大型的振动源,且各个连接点距离较远这种情况除外,小的或者冲击激励源也需要全局目标来分析。以上这些方法能够提高测试的准确性,并促进供应商与OEMS之间的交流。后续的工作将针对TESSA项目进一步深度探讨这一问题。致谢这项工作已经在BPI法国(FUI 15)授予的TESSA项目框架内完成。 作者还要感谢参与这个项目的所有合作伙伴,特别是Pierburg Pump Technologies的杰拉尔德参考文献[1] Norme expérimentale XP R198-701, « Véhicules routiers – Méthode expérimentale de transposition d’efforts dynamiques engendrés par un composant actif d’un banc d’essai vers un véhicule », Février 2014, AFNOR[2] A. Gaudin, J.F. Beniguel, « Low frequency road noise decomposition at wheel center on an roller bench », Acoustics 2012 Nantes Conference, Nantes, France (2012)[3] A.S Elliott, A.T. Moorhouse, « In-situ characterisation of structure-borne noise from a building mounted wind turbine”, in: ISMA 2010, 20 - 22 September 2010, Katholieke Universiteit, Leuven, Belgium[4] A.S Elliott, A.T. Moorhouse, « In-situ measurement of the blocked force of structure-borne sound sources”, Journal of Sounds and Vibration 325 (2009) 679-685.来源:懿朵科技