【电驱动系统NVH系列专题(四)】

本文摘要:(由ai生成)

本文介绍了一种由法国Vibratech和懿朵科技联合开发的齿轮啸叫噪声建模方法。该方法结合仿真与实测,能准确预测齿轮啸叫噪声。研究采用频域模态分析,通过计算静态传递误差、齿轮啮合刚度等参数,得出动态传递误差和齿轮动态响应。实测结果显示,该方法预测准确。此外,研究发现高速旋转的风机叶片会导致流动不均匀,进而增加噪声。该建模方法为解决啸叫问题提供了可靠工具,并已通过实际案例验证其有效性。

齿轮啸叫噪声的建模方法

Alexandre Carbonelli1, Pascal Bouvet,J1. Perret-Liaudet² ,Emmanuel Rigaud²,C.Jacques Vialonga3

1 VIBRATEC

² Ecole Centrale de Lyon

3 Renault SA

齿轮啸叫噪声建模和仿真计算方法直接影响噪声结果的可靠性。法国Vibratech集团与懿朵联合开发的Vibragear软件通过仿真与测试结果对标,能够准确高效预测齿轮啸叫噪声,为解决啸叫问题提供可靠工具。

摘要

摘要

齿轮啮合过程产生的力经常被认为是齿轮箱的主要激励来源。这个过程所产生的动态啮合力通过轮体、轴和轴承传递到齿轮箱上。齿轮箱的振动则会直接引起齿轮箱的啸叫声。通常假设齿轮的静态传递误差和齿轮啮合刚度的波动是齿轮箱辐射噪声的主要来源。这些激励来源于齿轮变形和齿轮微观参数(主动修型和制造误差)。实际中,预测静态传递误差引起的噪声问题仍然是一个难题。

本文提出了一种基本的计算流程,通过使用有限元方法并考虑参数激励以及耦合。整个流程基于频域的模态方法,对于分析很多自由度系统能够提高效率。

第一步,通过齿轮宏观和微观参数计算静态传递误差和齿轮啮合刚度。第二步,利用以上数据计算动态传递误差、齿轮动态载荷和齿轮箱动态响应。此方法中需要建立齿轮箱有限元模型并进行模态分析。

通过专门齿轮箱台架设备进行测试,并对比仿真和试验结果。使用加速度传感器和光学编码器测试静态和动态传递误差以及箱体振动响应。

对每一个步骤都进行了仿真与试验的对比,来验证仿真方法的准确性。

绪论

绪论

齿轮箱是汽车上主要的振动噪声来源之一。齿轮箱内部有多种激励源,取决于齿轮箱状态。例如啸叫噪声来源于负载轴系,尤其是反向运行时。激励源是参数激励,并通过轴系和轴承传递到齿轮箱体,见图1所示。然后齿轮箱体振动和噪声直接或间接传递到车内。

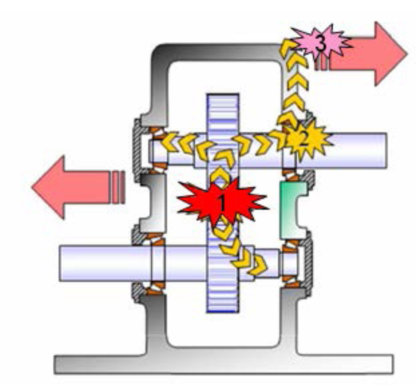

图1 齿轮箱啸叫噪声的产生和传递

1、 齿间激励;2、激励的传递;3、箱体振动

激励可以分为两种现象:传递误差和啮合刚度波动。传递误差主要由于主动(齿轮修型)和非主动(制造误差)的齿轮几何偏差引起。齿轮和轴的变形导致传递误差额外的波动。齿轮之间的接触主要通过啮合刚度(见图2)进行建模。啮合刚度根据接触状态随时间变化(接触齿数、啮合线位置等)

图2 齿轮接触等效模型。小齿轮用3D模型或集中惯量建模,齿轮接触用啮合刚度建模

传递误差计算

传递误差计算

对于齿轮系统,负载下的STE是主要噪声来源之一。STE是在低转速和给定施加扭矩下被动齿轮实际位置和理论位置之差。其特性取决于啮合齿轮对的瞬时状态。STE来源于齿轮变形、齿面修型以及制造误差。STE的计算方法相对比较经典。对于主动齿轮每个位置θ,通过啮合运动学分析可以计算出啮合面内相配齿面理论啮合线。下面方程组描述了齿轮静态弹性变形。

计算中需要以下数据:

初始齿轮间隙:几何缺陷和齿轮微观修型的函数;

齿轮柔度矩阵C:通过计算有限元模型静态弹性变形,并进行插值得到;

赫兹变形hertz:根据赫兹理论计算得到。

实际计算中需要考虑到每个齿轮位置θ啮合线上不相邻的齿轮,并能够得到时变的STE和齿变形。其中STE是施加扭矩(或施加载荷P)的函数。

啮合刚度k(t)与施加扭矩T=P*Rb和静态传递误差δ(t)有关,并通过以下公式计算:

其中Rb代表被动齿轮基圆,e(t)代表以米为单位的静态传递误差(施加到啮合线上)

完整计算流程见图3所示:

图3 完整传递误差计算流程

用于研究的齿轮系统

用于研究的齿轮系统

用于进行研究的齿轮箱如图4所示,其中一部分箱体被移除。齿轮箱由4个齿轮、3根轴和2对啮合组成。每对啮合齿轮的齿数Z如图所示。使用加速度传感器和光学编码器测试静态和动态传递误差以及壳体振动响应。

图4 用于研究齿轮箱动态响应的齿轮系统

动态响应计算流程

动态响应计算流程

该计算方法需要完整的齿轮箱有限元模型,来获得其模态信息。齿轮之间的接触用连接每对啮合齿轮自由度的刚度矩阵来建模。为了实现这一目的,我们采用啮合刚度的平均值,以获得平均模态信息。该方法使用强大的频率分辨率算法,以迭代求解动力学方程[5-6]。并对频谱迭代法进行扩展,以便将优化参数考虑在内。在本案例中,由于刚度的波动造成激励之间存在耦合。我们得到啮合动力学方程如下:

K,C,M分别代表系统的刚度矩阵,阻尼矩阵和质量矩阵;

{X}表示系统的广义坐标系,(’)代表时间导数;

Rj是两个啮合齿轮的自由度的宏观几何耦合矢量;

Kj是第j阶啮合刚度;

最终可以得到频域下的动态传递误差(DTE)、齿轮动态载荷和箱体振动。运行速度直接影响共振峰幅值和振动响应幅值,这两个量直接影响齿轮箱的严重程度。对不同施加扭矩可以重复以上流程。计算流程的第一部分,即STE计算,可以用来优化齿轮参数以最小化激励。动态计算可用于优化变速箱其他部件(比如箱体的几何形状,轴承刚度)。所有计算流程如图5所示。

图5 计算过程示意

计算流程的验证

计算流程的验证

本文计算方法在典型的汽车变速箱上得到了广泛而复杂的测试验证,如图6所示。

测试时,使用了加速度传感器、麦克风和光学编码器对静态传动误差波动,动态传动误差,齿轮箱振动和啸叫噪声进行了测试。在本文中,我们主要关注齿轮箱的振动。

测试过程是在法国Lardy的Bacy非循环测试台上进行的。实验台是由由电机驱动的齿轮箱构成的,并通过制定转矩来模拟车轮的反作用力。测试过程中,转速和转速也都进行了测量。

图6 验证计算结果的步骤

实验中齿轮箱的装配并没有完全完成,这是由于装配完成后,在给测试台施加静态扭矩时,实验台无法完成模态测试。因而,尽管啮合刚度和齿轮刚度在预紧力作用下的刚度的变化至关重要,在本次测试中并没有考虑在内。

本文中,我们使用了Vibratec前期测试得到的模态结果。实验中我们通过向测试台施加静态扭矩来对系统进行测试,但实际上齿轮箱实际工作时的夹紧力与Bacy实验台上的夹紧力并不相同。

由于齿轮箱的某些部件在不同的条件下在频段上会有较大的离散性,因为未完全装配的齿轮箱并不能完全准确的描述实际齿轮箱的动态特性。但是,在这一实验台上得到的测试结果能够准确的验证测试计算方案。

图7对比了传递误差测试和计算结果。测试的平均值结果没有得到,但是可以对比最重要的波动值。峰峰值得到正确的估计。传递误差测试非常复杂。制造误差和装配误差会导致很大的离散性。而且,每个齿的微观参数都应该进行准确测试,以得到真实齿面形状。测试和计算的一致性是令人满意的。测试曲线是对试验数据进行频谱分析并重新提取得到。

图7 测试(左)和计算(右)静态传递误差结果。对比验证峰峰值

图8显示了在不同转速下齿轮箱加速度的变化。主要比较了在主要阶次和模态上频率和幅值的结果。主要阶次和频段上的对比结果表明:动态幅值的计算是正确的。

图 8 测试与计算结果得到的振动响应与转速变化。计算结果中表明了主导阶次和主导频率

为了验证测试结果与计算结果的准确性,我们对测试结果进行了阶次跟踪分析。

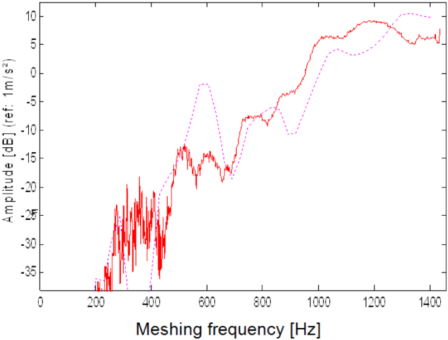

我们主要考虑了前两阶啮合频率。一阶啮合频率对应Z1/Z2=35/39,二阶啮合频率对应Z3/Z4=16/69。齿轮箱的一个测点上得到的二阶啮合频率测试结果如图9所示:

图 9 二阶啮合频率的追踪.齿轮箱测点上的振动响应.

红色实线:测量值;紫色虚线:仿真计算值

我们对不同运行状态下的动态模型的修正,解释了一些不可忽视的频率漂移和模态吻合差异。即便如此,测量结果与计算结果之间的一致性仍是令人满意的。

测试不能考虑结果的离散性,但是仿真可以做到。根据齿面测量结果,进行了离散性研究来确定动态响应包络线。由于测试得到的齿面微观参数离散分布不符合高斯定律,因此假设齿轮误差范围内平均分布。众所周知,制造和装配误差引起的离散性会导致齿轮系统的动态结果和辐射噪声较大的变化(有时高达10dB)。因此计算了一百次激励结果,所有啮合阶次对应的响应结果如图10所示。在一些频率处,由于模型问题会有较大的离散性。尽管如此,阶次响应幅值与测试结果一致性很好。一级啮合阶次离散性要高于二级啮合阶次,二阶要比一阶对离散性更加敏感。

图10 齿轮箱壳体10个测点的均方值

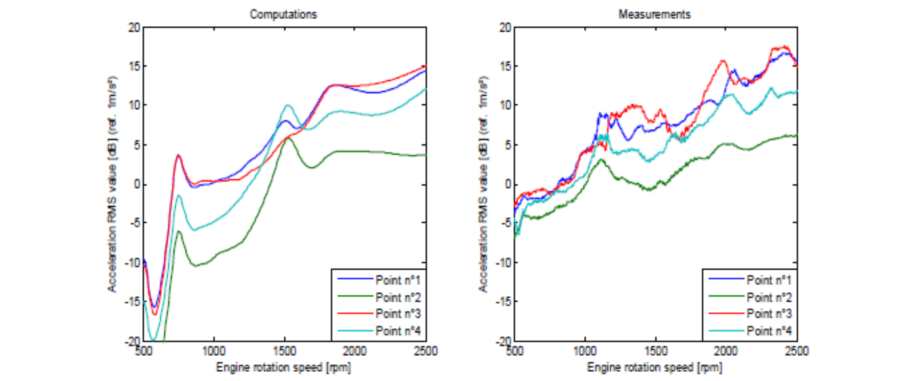

工程应用中主要关注的问题的是不同部位对噪声的贡献量,以确定齿轮箱上哪个位置具有最高的振动水平,以及不同位置振动水平的排序。图11显示了在特定选择检测点上,测试与计算得到的加速度值的对比。结果均表示,在n2点振动量级最小,因而可以作为与其他部件的连接点。此外,由于齿轮箱的装配状态不同以及模态调整引起的频率的偏移给计算结果与测试结果带来了一定的偏差,但总的来说这一方法仍适合作为预测不同位置噪声、振动贡献量的分析工具。

图11 齿轮箱测点上加速度RMS值。左侧为仿真结果,右侧为测量结果

结论

结论

本文提出了一种完整的齿轮箱啸叫噪声计算方法,并且考虑了制造误差。本文计算方法得到了总体验证,可用于优化现有研究的齿轮箱系统。根据齿轮的微观和宏观参数,系统激励(STE和啮合刚度波动)能够得到正确估计。然后使用完整系统有限元模型,计算识别关键参数,通过最小化激励源(比如,静态传递误差)能够在指定工况下得到最小啸叫噪声。对模型进行调试以确保良好的仿真模型。尽管模型中有些参数不够准确,但计算结果是令人满意的。箱体表面振动响应结果有足够的计算精度,因此齿轮系统产生的啸叫声功率结果也是准确的。

【参考文献】

1. Remond, D., Velex, P., Sabot, J., “Comportement dynamique et acoustique des transmissions parengrenages : synthèse bibliographique”. 1993 hal-00694869.

2. Welbourn, D. B., “Fundamental knowledge of gear noise-a survey,” in Proceedings of the Conference on Noise and Vibrations of Engines and Transmissions, vol. C177/79, pp.9-29, Cranfield Institute ofTechnology, July 1979.

3. Harris, L.S., “Dynamic loads on the teeth of spur gears”,Proceedings of the Institution of Mechanical Engineers 172,(1958), pp.87-112.

4. Rigaud, E, Barday, D. “Modeling and analysis of static transmission error of gears: effect of wheel body

deformation and interactions between adjacent loaded teeth”, Mécanique Industrielle et Matériaux Vol. 51 Issue 2 (1998): pp. 58-60.

5. Perret-Liaudet, J., “Etude des Mécanismes de Transfert entre l'Erreur de Transmission et la Réponse Dynamiquedes Boîtes de Vitesses Automobiles”, Thèse de doctorat de l'Ecole Centrale de Lyon N°9207,” 1992.

6. Perret-Liaudet J., “An original method for computing theresponse of a parametrically excitated forced system,”Journal of Sound and Vibration, vol. 196, pp. 165-177,1996.

7. Carbonelli, A., “Caractérisation vibro-acoustique d'uncascade de distribution poids lourd”,Thèse de doctorat del'Ecole Centrale de Lyon N°2012-34”, 2008.

8. Carbonelli, A., Rigaud, E., Le Bot, A. et al. “Particle swarm optimization as an efficient computational method in order to minimize vibrations of multimesh gears transmission.”Advances in Acoustics and Vibration, 2011, 2011.

9. Åkerblom, M., Sellgren, U., “Gearbox Noise and Vibration: Influence of Beraing Preload”, TRITA-MMK 2008:17 / ISSN1400-1179 / ISRN/KTH/MMK/R-08/17-SE, Stockholm,2008.

10. Nonaka, T., Kubo, A., Kato, S., Ohmori, T., “Silent gear design for mass produced gears with scratters in tooth accuracy”, ASME Proceedings of the International Power Transmission and Gearing Conference, Scottsdale, USA,Vol. 2, pp. 589-595, 1992.

11. Driot, N., “Etude de la dispersion vibro-acoustique des transmissions par engrenages”, Thèse de doctorat de l'Ecole Centrale de Lyon N°2002-34”, 2002.

来源:懿朵科技