【技术贴】基于多物理场建模的电机噪声诊断和优化

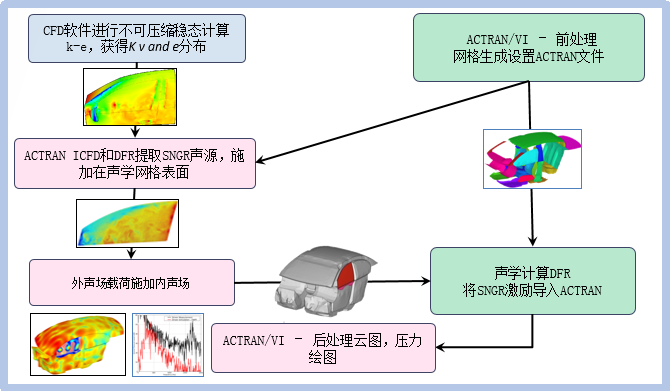

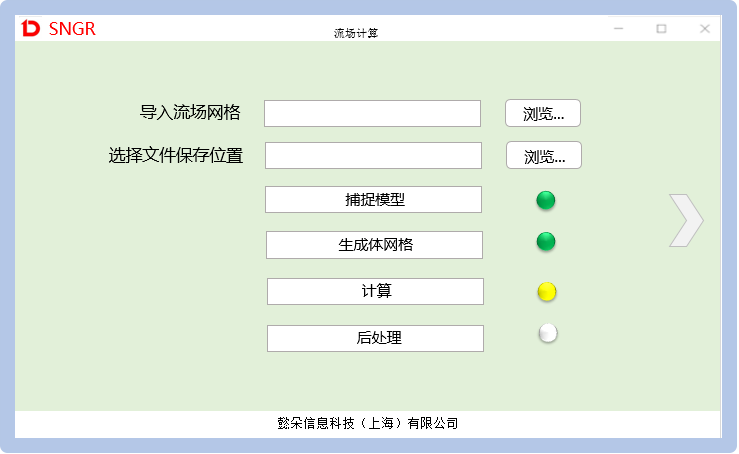

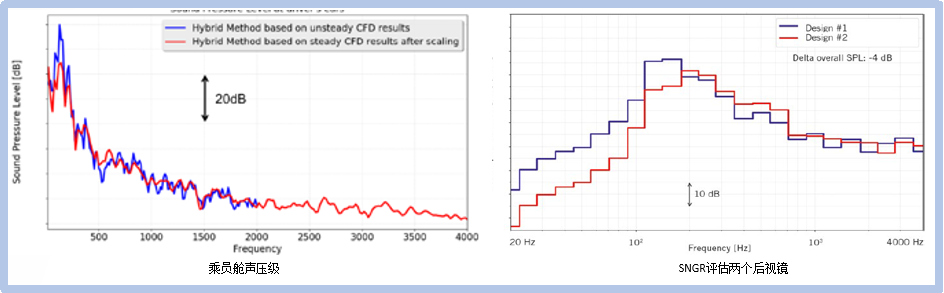

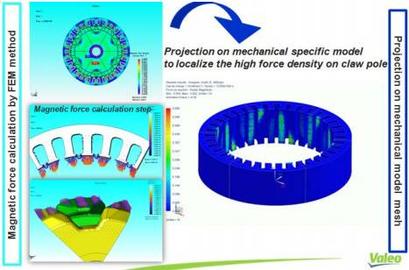

本文摘要:(由ai生成)本文介绍了一种多物理场分析方法,用于解决乘用车电机噪声和振动问题。该方法基于电磁和结构弱耦合计算,通过有限元建模和映射,快速预测电机噪声并优化设计方案。以Valeo起动机和发电机为例,验证了该方法的有效性,可降低振动和噪声,节省时间和成本。研究表明,削弱电磁力是降低发电机振动和噪声的关键。文章总结了多物理场分析方法的优势,并对Valeo员工的帮助表示感谢。这种方法为乘用车电机设计和优化提供了新的解决方案。 1 引言 在乘用车中,尤其是在电力驱动的混合动力汽车和纯电动车中,电机噪声和振动引起的舒适性问题变得愈加突出。对于标准内燃机,由于高度使用的标准技术方案,这个问题也得到诸多关注。例如,用于起停系统的起动机在现有结构的改进下也可以充当发电机使用,也就是起动-发电一体机。这种技术革新导致了新的问题,譬如使得循环周期变长并且引起噪声问题。考虑到这些NVH的新问题,Valeo和Vibratec开发了一种多物理场(电磁、振动和噪声)分析方法来解决上述备受关注的噪声问题。 2 仿真方法介绍 2.1 原理 本文提出的多物理场分析方法的原理是基于电磁和结构的弱耦合计算。通过有限元方法对电机进行建模,并且计算作用于定子上的电磁激励。采用专门开发的映射工具可以将电磁激励施加在结构网格上,然后通过有限元方法计算结构响应。由于结构响应分析是为了用于后续的噪声计算,因此只需计算定子的表面振速。最后一步通过有限元或者边界元的方法来计算声辐射。在声辐射计算过程中,振速作为边界条件,电机的声功率作为计算输出。由于声学计算的步骤比较常见,本文对此不做详细介绍。图2.1给出了电磁噪声计算的流程图。 图2.1 噪声计算的基本流程 2.2 电磁激励计算 麦克斯韦应力是引起定子振动和声辐射的激励来源。通过电磁有限元方法可以计算气隙磁密,进而计算电磁力。当电机斜极时,需要分多段对电机进行电磁建模。如果电机不斜极,由于磁路沿长度方向是一样的,因此可以认为电磁力(包括径向和切向力)沿长度方向的分布也是一致的。麦克斯韦应力的计算点如图2.2所示。由于转子是旋转的,因此电磁计算是在时域内进行,每个点的计算结果也都是时域数据。所以,每个转速下的电磁仿真包括两个时空矩阵,分别对应径向力和切向力。电磁仿真可以考虑不同的参数对电磁力的影响,包括:极数、定子槽数、转子槽数、偏心以及磁路饱和等,这些参数对电磁力的时空分布都有影响。 图2.2 气隙中的麦克斯韦应力计算点示意图首先是通过傅立叶级数将时域电磁力转换到频域内。然后将麦克斯韦应力(单位为N/m2)投影到结构网格并且转化为节点力(单位为N)。对于每一个交界面的结构网格节点(该节点为结构表面靠近气隙的节点,也就是电磁力施加的位置),通过力密度乘以节点区域面积来获取该节点的电磁力,节点力的计算结果取决于结构网格的剖分结果。此外,交界面节点的径向和切向力是分开计算的。节点力导出成结构有限元求解器能够采用的格式,然后用于频域内的动力学计算。值得一提的是这种电磁力映射方法可以适用于任何形式的结构网格。 3 内燃机起动机案例介绍 3.1 需要解决的问题 驾驶员通常很难听到起动机产生的像鸣笛一样的噪声。然而,在起停过程中,这种噪声出现的十分频繁,因此,当发动机频繁起动时可以明显感受到这种声音的存在。图3.1所示的坎贝尔图为内燃机在起动时的声压级时频图。图中红色圈出的频带为曲柄的一阶振动模态导致的共振噪声,噪声集中在1200 Hz附近。另外一块比较大的噪声能量集中在2200 Hz附近(黄色圈出部分),这是很典型的由电机引起的19阶噪声(19为电机槽数)。对比噪声和壳体上的振动,可以明显看出19阶噪声来源于壳体振动。 图3.1 发动机启动时的起动机噪声(上图)和振动(下图) 3.2 激励来源分析 电磁激励来源于气隙中定转子磁场的相互作用,取决于电机本身的特性,包括:极槽数、使用的工艺、电流、转矩等。当考虑振动和噪声时,以下2点电磁力特征需要重点关注:根据定转子在气隙中的磁场就可以计算出电磁力。施加在结构上的电磁力由特定圆周分布的旋转电磁力谐波组成。第一点意味着可以在设计工程师计算的结果上获取电磁力,从而让电磁力分析与电机设计人员密切关联。例如,在Valeo里很多人员都十分熟悉电机磁场和性能仿真,在这个基础上,基于第一点可以轻易获取可用的磁场数据来进行电磁力的分析。图3.2所示为起动机在转速为6000 RPM下作用在定子上的电磁力分布,该计算结果为Valeo通过2维电磁软件计算得到。 图3.2 仿真得到的电磁力空间分布第二点意味着电磁力可以通过傅立叶变换进行时空谐波的分解。对于圆柱壳(定子形状一般类似圆柱壳)的振动,电磁力的空间阶数和频率的分析对于了解电磁力激发下的结构振动响应(也包括空间阶数和频率)具有重要意义。图3.3所示即为激励分析过程中得到的旋转电磁力谐波。将这些电磁力空间分布与圆柱壳结构的模态振型进行比较就不难理解电磁力激发下的结构发生共振的条件,即只有当电磁力的空间阶数和频率分别与结构的模态阶数和频率吻合时才能产生共振。图中空间阶数为负号表示电磁力谐波沿顺时针方向旋转,正号则表示沿逆时针方向旋转。 图3.3 不同电磁力谐波的空间阶数和旋转方向针对本文研究的起动机,电磁力分解的结果如图3.4所示。图中每一个彩色点代表着特定空间阶数和频率的电磁力谐波。在6000 RPM下,主要的电磁力包括19阶和38阶发动机频率阶次,而这两个频率阶次的电磁力又包含不同的空间阶数。例如,19阶发动机频率阶次在空间上包括15阶和19阶成分,如图中红色圈出部分所示。然而,结构振动对空间低阶电磁力更加敏感,因此对于频率阶次为19阶的电磁力谐波,其包含的空间-1阶和3阶成分对结构振动贡献最大,如图中黄色部分圈出所示。 图3.4 电磁力空间阶数和频率阶次 3.3 起动机的模态分析 对于Valeo起动机,可以通过样机进行试验模态分析。同时,建立相应的结构有限元模型并且根据模态试验结果进行修正,这部分内容对于NVH工程师来说是必须的。然而,电机的有限元建模需要丰富的经验,尤其是涉及线圈的建模以及接触刚度的确定等关键环节。图3.5所示为起动机的结构有限元模型,图3.6为仿真得到的频响函数与实测频响函数的对比,图3.7给出了仿真得到的一些模态振型和频率。 图3.5 Valeo起动机的结构有限元模型 图3.6 频响函数对比,试验(蓝线)vs仿真(红线) 图3.7 起动机壳体的模态振型通过观察这些模态振型可以发现,振型的形状与某些电磁力的空间分布形状是吻合的。当电磁力的空间分布和频率分别与模态的振型形状和频率吻合时,会引起结构共振,从而产生剧烈的振动。对于振动噪声而言,最需要考虑的为2阶模态,因为它对应的模态频率通常在中频段,而且在该频段内具备偶极子的高声辐射效率。 3.4 工作振型分析和诊断 首先通过仿真电机从0加速到最高转速下的振动来提取定子在运行条件下的工作变形。值得说明的是,这只能用于诊断振动是否来自结构共振还是受迫响应。对于本文分析的Valeo起动机的噪声(如图3.8所示),诊断结果如下:1)对于38阶噪声(H38),声功率峰值出现在转速为2800 RPM、频率为1800 Hz处,这是由于在该转速下空间阶数为2阶、频率阶次为38阶的电磁力谐波(如图3.4所示)靠近结构2阶模态引起的共振导致。2)对于19阶噪声(H19),声功率峰值出现在转速为6800 RPM、频率为2150 Hz处,同样地,这是由于引起3阶模态共振导致。上述诊断结果可以通过仿真得到的工作模态振型(如图3.9和图3.10所示)得以验证。 图3.8 仿真得到的起动机加速噪声(H19和H38) 图3.9 工作变形分析 H19—6800 RPM—2153 Hz三阶模态振型 图3.10 工作变形分析 H38—2800 RPM—1773 Hz二阶模态振型准确的了解电磁激励和模态在空间和频率上的对应关系有助于理解振动和噪声的源头,在此基础上可以帮助工程人员快速寻求减振降噪的方案。对于本文的起动机,通过特定的设计方案就可以避免电磁激励和结构模态两者在空间和频率上的吻合,避免了减振降噪带来了的重复设计工作。 4 电机案例 发电机的分析过程与起动机基本是类似的,所以这里对于整个分析流程不再赘述。这部分将着重介绍如何在不改变结构模态的情况下,通过削弱电磁力来降低发电机的振动和噪声。 4.1 研究对象 研究的对象来源于Valeo提供的发电机,用于噪声的研究。根据Valeo工程师的经验,只对发电机的顶部进行优化,这意味着发电机的噪声接近最大值并且在某些转速下噪声特别突出。为了降低电机的噪声,Valeo希望能够快速预测不同优化方案下的电机噪声,尤其是希望能够通过电磁力优化来降低噪声。发电机噪声分析的一个难点就是转子的形状。对于大多数电机,转子沿轴向是一致的,不存在轴线方向的结构差异。图4.1所示为爪极发电机的转子形状,可以看出它沿轴向上的结构存在明显的不同,因此不能通过2维模型对转子进行电磁建模。在这种情况下,不得不采用3维电磁仿真来分析爪极发电机的电磁力。 图4.1 爪极发电机的转子 4.2 分析 首先,Valeo通过三维软件来计算电磁力,然后Vibratec将计算得到的电磁力映射到结构模型上用于振动计算。这种数据交互形式是至关重要的,因为Valeo可以通过相同的电磁模型来分析发电机的性能参数,譬如:转矩和发电电流等,不需要针对噪声预测建立单独的电磁模型,大大简化了分析步骤。作用在定子上的电磁力如图4.2所示,从力的分布图中可以明显看出爪的形状。 图4.2 施加在定子结构上的麦克斯韦应力对于本文研究的起动机,通过模态试验数据对结构模型进行了修正。在电磁力和结构模态分析的基础上可以进一步仿真发电机的动力学响应、声辐射以及工作变形。图4.3所示为仿真得到的2100 RPM~2400 RPM内的噪声坎贝尔图,图中可以明显看出结构共振对应的转速(图中黄色圈出部分)并且可以找到对应的结构模态振型,如图4.4和图4.5所示。同样地,通过这种方法便于工程师们快速寻找降噪的方案,而不用通过制造样机来寻求优化方案。因此,借助该方法可以在设计阶段节省大量的时间和成本。 图4.3 仿真得到的加速噪声以及共振对应的转速(黄色圈出部分) 图4.4 工作变形模态 H36—2100 RPM 图4.5 工作变形模态 H72-1900 RPM 4.3 噪声声优化方案—仿真计算结果 通常能够用于发电机降噪的成本投入是非常有限的。许多研究通过增加厚度或者提高结构刚度来降低发电机的振动和噪声。然而,对于发电机而言,结构的外形设计通常是固定的,而且这两种方法与发电机的轻量化相悖。因此,一些研究则是通过优化电磁激励来降低噪声,比如转子形状优化是常见的电磁力优化方法。同样地,不同参数对噪声的影响可以通过本文提出的多物理场模型进行分析,不需要加工样机进行试验测试。图4.6所示为通过电磁激励优化得到的降噪结果,该方法不需要改变整体的结构设计。从图中看出,电磁力优化后噪声峰值对应的转速不发生变化,但幅值有了很大程度的下降,然而图中所示的两种方案都有一定的局限性。方案1对于36阶噪声(H36)有很大的削弱效果,在峰值处可以降低近10 dB,但该方案对于72阶噪声(H72)有一定的恶化。与方案1相比,方案2的削弱效果更差一些,但是对36和72阶噪声都有一定的削弱效果。 图4.6 发电机36阶(上图)和72阶(下图)优化效果 4.4 噪声优化方案—试验验证 电磁激励的优化由Valeo完成,优化的目的是为了在不改变发电机性能的前提下降低结构振动以及噪声。图4.7所示为通过电磁力优化方法得到的实测噪声,图中横坐标为转速,纵坐标为声功率级。红线为优化前电机的噪声,可以明显看到2000 RPM~2500 RPM内的两处噪声峰值。橙色线所示为采用优化方案1后的噪声,从图4.6所示的仿真结果可以看出,采用该方案后噪声峰值能够降低10 dB。通过分析噪声的变化趋势以及了解电磁力的削弱方法,Valeo对爪极形状进行了重新优化设计,优化后的噪声如图中绿色线所示。从图中可以看出该方案(方案2,不同于仿真的方案2)能够大幅的削弱电机噪声。方案2没有给出对应的仿真分析结果,但从实测结果可以发现方案2相比于方案1而言是更优的降噪方法。根据Valeo的分析结果,方案2不仅能够达到更好的噪声削弱效果,还能提高电机的其他性能。 图4.7 实测36阶噪声削弱效果 5 结论 对于NVH工程师而言,最大的难题就是没有能够兼容其他性能分析的噪声分析工具。针对电磁激励引起的电机噪声问题,Vibratec开发了一种噪声分析的方法和转换工具。对于性能设计工程师而言,借助该工具能够快速地对电机噪声进行分析。本文阐述了Valeo电机的两个案例,充分说明了该噪声计算工具的精度。首先Valeo通过2维或者3维仿真计算电机的电磁力,在此基础上Vibratec将其作为输入用于计算电机噪声。通过两者的结合建立了完整的多物理场分析流程,而且没有任何形式的简化。提出的分析流程最大的优势在于它能够大大降低噪声的分析时间,因为它不需要借助样机进行试验测试,这也在很大程度上减少了成本而且能够根据客户的噪声需求快速寻找优化方案。 6 致谢 感谢Valeo员工对本文工作的帮助,由于人员数量较多,这里不一一列出。 7 参考文献 [1] P. Pellerey, V. Lanfranchi and G. Friedrich “Vibratory simulation tool for an electromagnetically excited non skewed electrical motor, case of the Wound Rotor Synchronous Machine”, ELECTRIMACS2011, Cergy-Pontoise, France, June 2011.[2] J.-B. Dupont, P. Bouvet, J-L Wojtowicki, "Simulation of the Airborne and Structure-Borne Noise of Electric Powertrain: Validation of the Simulation Methodology”, SAE NVH conference 2013, Paper# 2013-01-2005, Grand-rapids, MI, USA来源:懿朵科技