《整车风噪开发解析》—整车动态密封开发与控制策略(下)

本文摘要:(由ai生成)本文介绍了整车动态密封开发的相关试验,包括车门动态变形、密封条材料参数、压缩负荷、隔声测试和整车密封诊断等。车门变形通过光学跟踪测量,密封条性能通过多项测试评估。整车密封性能受最弱点影响,需确保静态和动态密封性能,再通过造型和声包优化降噪。懿朵科技为整车风噪开发提供全面解决方案,涵盖指标定义、仿真分析优化、测试整改等环节,以助力提升整车密封性能和降低风噪声。 在上篇文章中重点介绍了泄漏噪声产生机理、整车动态密封开发流程、方法以及仿真的技术路线,本文将详细介绍动态密封开发过程中涉及的相关试验。在整车动态密封开发过程中涉及的部件和整车试验主要包括:车门动态变形试验、密封条材料参数试验、密封条CLD试验、密封条隔声试验以及常见的密封诊断试验如气密性试验、涂蓝试验、烟雾试验和超声波试验等。01动态变形量测试 在风洞实验室中利用光学跟踪仪、移动测量系统等设备,可测量车门,机舱盖等位置在气动力作用下的动态变形量。测试时在测量位置贴上反射目标点,将光学追踪仪放置在流场之外对标目标靶点,通过光学追踪仪动态反射靶标的位置变化,实时监测目标点的变形位移情况。 (图片来源于中汽中心空气动力学实验室)02密封条材料参数测试 密封条材料参数试验目的主要是通过橡胶材料在多种变形条件下的拉伸/压缩测试,获取材料的超弹性本构关系数据。 其中泡沫橡胶材料进行单轴拉伸、简单剪切、单轴压缩和体积压缩四种主要试验内容;密实橡胶材料进行单轴拉伸、平面拉伸和等双轴拉伸三种主要试验,体积压缩试验作为参考。通过试验提取到原始的应力-应变数据后,进行归零化处理提取有效的工程应力、工程应变。 应变计算:NE=(NE0-L)/(1+L); 应力计算:NS=NS0*(1+L); 其中,NE、NS分别表示处理后的应变、应力数据,NE0、NS0分别表示原始的应变、应力数据,L为原始数据中的最小应变值。 03密封条压缩负荷测试 在拉力试验机上,将一定长度的密封条,以规定的速度压缩至一定高度(或一定压缩量),可得到密封条压缩负荷与形变的关系。一般可从成品上截取100mm长试样,试验速度30mm/min,以密封部位高度的30%作为参考压缩位移高度。 压缩负荷试验装置结构示意04密封条隔声测试 密封条隔声测试有直线段法和实车法,直线段法有小箱法和隔声室法。模型小箱隔声测试方法基本原理如下图所示,试验箱体由2个腔体组成,一侧处理成混响室,另一侧处理成消声室,然后在两个箱体之间安装模拟车门间隙的夹具,并把直线段密封件放置夹具间隙中,通过控制夹具的相对运动关系来模拟车门之间的相对运动。 隔声实验室测试方法原理与小型试验箱相同,如下图试验室由2个房间组成,一侧房间处理成混响室,另一侧房间处理成消声室,然后在两个房间之间的墙体上安放夹具,并把直线段密封件放置夹具间隙中,通过控制夹具的相对运动关系来模拟车门之间的相对运动。 实车法测试对试验室的空间大小有一定要求,测试时在试验室房间壁面和顶面铺设玻璃棉吸音材料,房间两侧放置扬声器组,测试车辆位于房间中央位置,扬声器组正对试验车前部车门,车辆进出位置采用隔声门密封,保证室内声场不受影响。 直线段法试验简单且测试时接收端不受发射声的影响,密封件系统设计确保了声能主要从密封条透射,可以真实反映密封条的隔声性能,指导密封条的选择。实车法测试可以比较不同密封条件车内测点的差异,但由于车体结构复杂和反射声的影响,其它区域透射进入的声波会影响密封条隔声性能鉴定,不利于研究密封条隔声性能。05整车密封诊断试验 在整车数据阶段往往通过动态密封检查和动态密封性能仿真对密封性能进行控制,在样车阶段一般可通过气密性试验、涂蓝试验、烟雾试验和超声波试验对密封性能进行整改(该部分内容会在后续风噪试验测试技术文章中进行详细介绍)。 06总结 通过《整车动态密封开发与控制策略》上、下两篇文章较为系统的介绍了泄漏噪声产生机理、整车动态密封开发流程与控制手段、动态密封仿真分析方法以及涉及的相关试验。需要强调的是整车密封性能遵循“木桶原理”,往往一处密封“短板”决定了整车的密封性能以及车内的风噪水平。对于风噪声的控制,保证静态和动态密封是基础,在此基础上进行外造型和声包优化降低车外气动声源,提高整车吸隔声,才能开发出好的风噪性能。 懿朵科技为客户提供国际领先水平整车风噪开发解决方案:指标定义,仿真分析与优化,测试与整改。链接:【整车风噪开发解析】——整车动态密封开发与控制策略(上)【整车风噪开发解析】——有限元法风噪仿真关键技术解密(1)【整车风噪开发解析】——有限元法风噪仿真关键技术解密(2)【整车风噪开发解析】——有限元法风噪仿真关键技术解密(3)敬请期待:《LBM在整车风噪开发中的应用》来源:懿朵科技

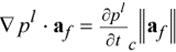

波动部分的散度,如下:

波动部分的散度,如下:

为面法向面积,

为面法向面积,  为其幅值。

为其幅值。