中温对双相钢焊接接头性能的影响及恢复

文章摘要:(由ai生成)

S32205双相钢在400~1000℃焊接和热处理时易析出相,降低材料性能。实验显示,该材料在此温度范围内焊接接头性能下降,出现脆性断裂。800~1000℃热处理后冲击值和腐蚀率最高。但1080℃固溶处理可恢复性能。此外,长期在475℃和550℃保温会导致α’相析出,丧失塑性和韧性。因此,S32205双相钢不宜在280℃以上工作。

S32205双相钢压力容器在制作过程中,焊接接头在焊接热循环的作用下难免会在中温(400~1000℃)停留,特别是中厚板焊接时停留时间更会加长。另外如果封头板拼接焊缝压制成型,成型后进行固溶热处理,但是由于某些原因可能封头的实际温度并未达到我们要求的固溶温度,都会对材料特别是焊接接头产生很大的影响。以前我司遇到过此种问题,为了解决这个问题,我们进行了一些实验并找到了解决方法。

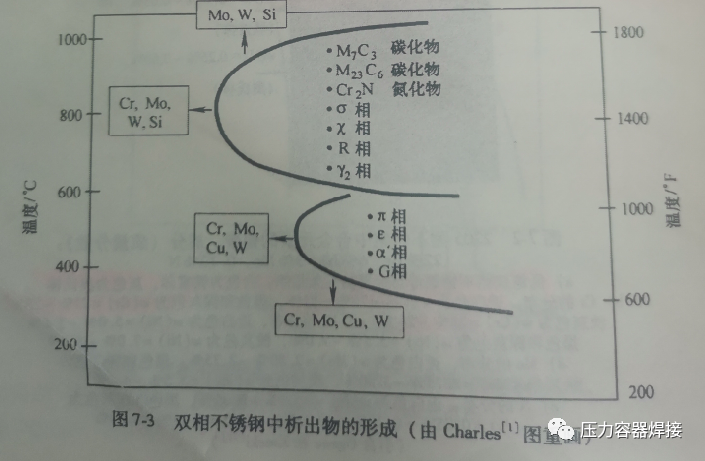

我们知道双相钢在400~1000℃温度区间会发生一些析出反应,如图1所示。

图1 双相钢中析出相的形成

这些析出相都会使双相钢变脆,并引起耐腐蚀性能下降。我们准备的8副焊接试板分别按表1进行焊后热处理。

表 1 S32205双相钢的热处理工艺

试样 | 热处理工艺 | 试样 | 热处理工艺 |

1 | 475℃热处理 30min 水冷 | 5 | 900℃热处理 30min 水冷 |

2 | 550℃热处理 30min 水冷 | 6 | 1000℃热处理 30min 水冷 |

3 | 650℃热处理 30min 水冷 | 7 | 1040℃热处理 30min 水冷 |

4 | 800℃热处理 30min 水冷 | 8 | 1080℃热处理 30min 水冷 |

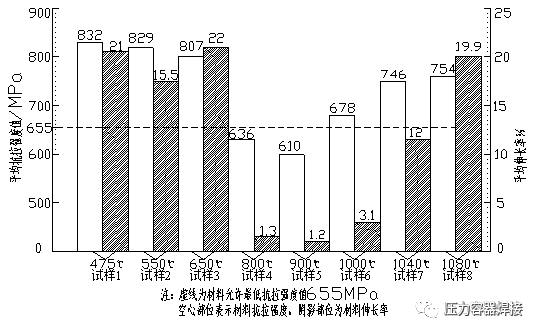

对不同热处理温度状态下的焊接试样进行拉伸试验,试验结果如图2所示。

图 2 热处理后S32205焊接接头的拉伸性能

从图2可知,此双相不锈钢在800℃~1000℃温度范围内进行热处理后的焊接接头抗拉强度和伸长率显著下降,拉伸试样断裂部位为焊缝,断裂特征为脆性断裂,随后对800℃、900℃、1000℃热处理焊接试板进行弯曲试验,三组弯曲试样全部焊缝区脆性断裂。

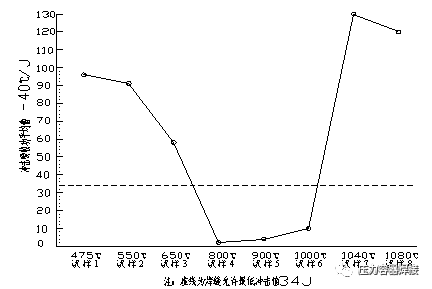

对不同热处理温度状态下的焊接试样进行低温冲击试验,从下图3中可以看出,S32205双相钢以800~1000℃时的冲击值最低,断口呈现脆性断裂特性。

图 3不同热处理温度对S32205焊缝冲击韧性的影响

按照ASME A923奥氏体-铁素体双相不锈钢金属间相检测方法中的C法取样进行三氯化铁腐蚀试验,合格标准为≤10mdd,试验结果见表3。

通过试样表面腐蚀特征可以看出,在650~900温度内,可以清晰地看到点蚀孔、表面金属形成塌陷。

表 2 S32205双相钢不同温度下腐蚀率的试验结果

试样 | 腐蚀率(mdd) | 试样 | 腐蚀率(mdd) |

475℃ | 0.23 | 900℃ | 131.11 |

550℃ | 0.59 | 1000℃ | 0.44 |

650℃ | 12.18 | 1040℃ | 0.21 |

800℃ | 342.84 | 1080℃ | 0.14 |

通过以上试验结果分析,试板经过650~1000℃热处理后不能满足材料使用性能的试样,是否可以恢复这些已经损坏的材料的性能呢?我们对650~1000℃热处理后剩余的试板再次做1080℃/0.5h固溶处理,然后再进行各项试验,试验结果见表3。试验结果表明经过1080℃固溶处理后,焊接接头性能都能达到标准要求。

表 3 S32205双相钢1080℃再次热处理后的试验结果

温度℃ | 拉伸试验MPa | 冲击试验J | 伸长率% | 腐蚀率mdd |

650→1080 | 807→764 | 57→127 | 21.99→18.92 | 12.18→0.16 |

800→1080 | 636→781 | 2→122 | 1.31→22.53 | 342.84→0.22 |

900→1080 | 601→776 | 3→120 | 1.14→21.67 | 131.11→0.18 |

1000→1080 | 678→782 | 10→140 | 3.10→19.83 | 0.44→0.10 |

结论:

通过在不同温度热处理试验,表明双相不锈钢在650~1000℃温度范围内热加工或不正确热处理时会出现不少析出相,特别是σ相(近似为FeCr)会严重影响焊接接头的塑性、冲击韧性和耐腐蚀性。但是这些析出相在1080℃是可以再次溶解的,溶解后材料会再次恢复到我们期望的性能。

(特别注明:本次试验双相钢在475℃和550℃的热处理后各项试验结果都满足标准要求,但绝不表明双相钢在此温度下可以保持性能不变,只是因为这次热处理试验保温时间短。实际上双相钢在475℃保温100小时后不论母材还是焊缝由于α’相的析出,几乎不再有塑性和韧性,所以双相钢不适合在280℃以上的温度工作。)

注:最近都是一些关于双相钢的介绍,后面会陆续介绍其他材料或者你们有感兴趣的可以提出来。另如有需要2019中、英文版ASME标准或2021英文版ASME标准的,可关注、私信我,谢谢。