超级双相钢2507厚板埋弧焊气孔产生的原因 分析及预防措施

文章摘要:(由ai生成)

2018年某项目中,2507双相钢设备在SAW焊接后焊缝出现气孔。初步分析认为,母材高氮含量及坡口角度小是气孔成因。为验证,进行了焊接试验,涵盖不同材料和坡口角度。初次试验无气孔,但二次试验显示2507在U形坡口焊接时产生气孔,与材料特性有关。考虑到产品焊接时热容量大,建议预热工件、控制冷却速度,并选择氩弧焊和焊条焊以减小稀释率和热输入量。建议使用V形坡口、预热工件及控制层间温度,以预防气孔并保持双相钢平衡。

项目背景:2018年我司某项目2507双相钢设备φ1500mm,厚度T40mm,板材制造商奥托昆普。制造过程中采用了SAW的工艺,焊后拍片发现整条焊缝中存在分散气孔。排除了一些影响因素后我们怀疑是以下原因造成的:①母材的原因。2507要想达到最好的耐蚀性能,需耐点蚀当量PRE=Cr+3.3(Mo+0.5W)+16N≥42,这就导致了母材N含量较高,在标准规定范围的上限。焊接时由于稀释率的问题母材中的N会进入熔池,超过了焊缝的溶解度极限又来不及逸出,形成气孔。②坡口角度的影响。设备纵缝采用的双面对称60°坡口,环缝采用不对称的U+V双面坡口。怀疑坡口角度过小,根部焊缝较厚,增加了气体逸出距离;另外焊缝结晶方向是近似垂直对应坡口表面的,晶界与焊缝平面角度减小也会增加气体的逸出距离,形成气孔。

焊接试验:为验证我们的推论是否正确,进行了如下焊接试验:

试验材料:2507 T40mm两副,同项目材料批号一样;304 T26mm两副;2205 T40mm一副(由于材料缺少)。2507的主要合金元素的化学成分如表1所示;焊丝ER2594φ2.4,焊剂FLUX 15W,生产厂商SANDVIK。

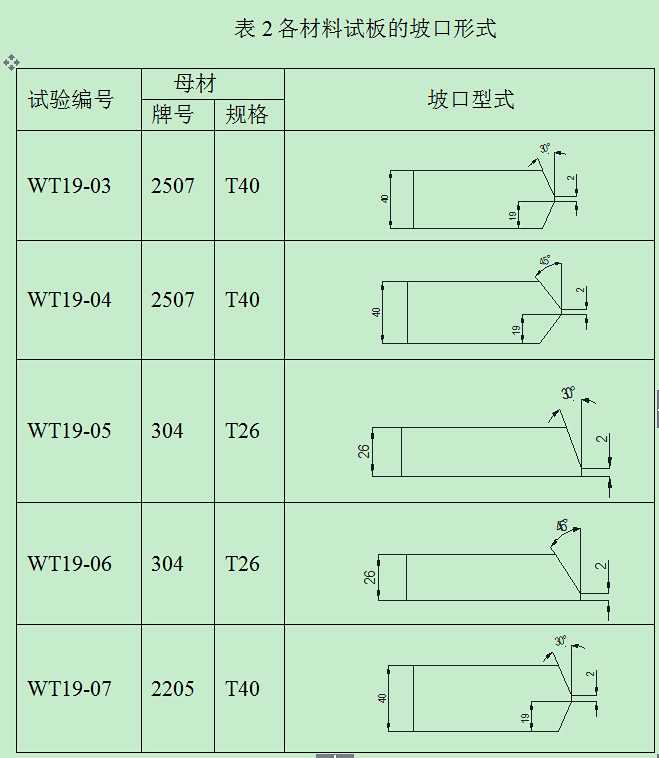

试板坡口:对这三种材料试板进行坡口加工,参考了项目纵缝坡口,先进行60°、90°V形坡口的焊接试验。具体坡口型式见下表2:

焊接工艺:所有的试板的焊接参数保持一致,电流280A,电压30V,焊接速度38-42cm/min,焊剂按厂商要求烘干。使用的是山大奥太的埋弧焊机,恒压模式。焊接完成后试板如下图所示:

WT19-03 WT19-04

WT19-05 WT19-06

WT19-07

拍片结果:五块试板拍片结果非常好,任何一块试板都没有产生气孔。

结果分析:事情进行到这一步就比较困扰了,不管坡口角度的大还是小,都没有产生跟设备焊缝一样的气孔,没有达到试验对坡口大小进行对比的目的。重新调整思路,决定按照设备环缝坡口再进行一次U+V形坡口的试验,继续进行对比。

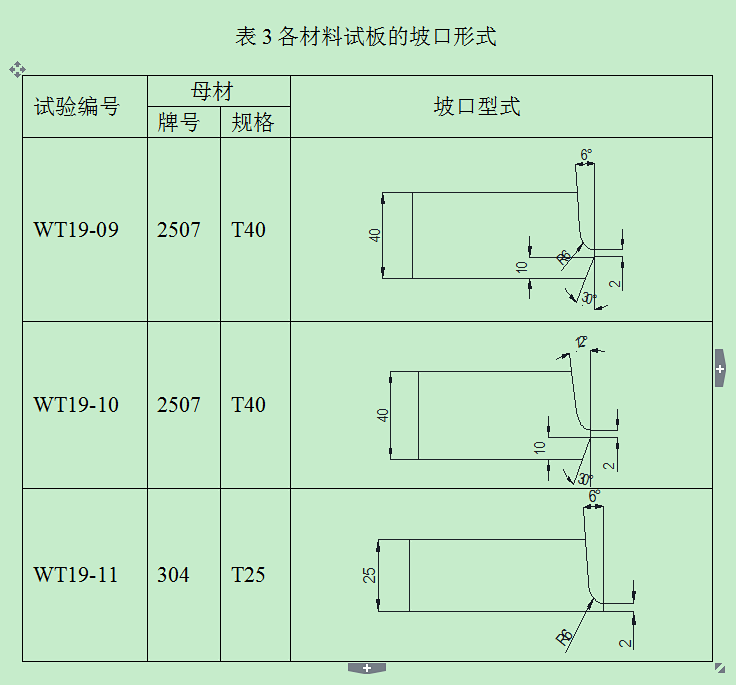

二次焊接试验:重新选择2507和304这两种材料进行试验。具体坡口型式和信息见下表3:

二次焊接试验过程:焊接设备、焊接参数与之前一样。焊接完成后图片如下:

WT19-09 WT19-10

WT19-11

二次试验拍片结果:其中WT19-09出现了Ф1mm气孔4个;WT19-10出现了Φ1mm气孔3个;WT19-11未出现气孔。

两次试验结果分析:第二次试验2507的U形坡口比较窄,都出现了气孔;而304材料与2507采用了相同的坡口未出现气孔,那么可以知道,气孔的产生还是跟材料本身有关系的。304材料不含气体元素,而2507的N元素含量较高,焊接时由于稀释率的问题母材中的N会进入熔池,如果超过了焊缝的溶解度极限又来不及逸出,N元素就会结合形成气孔。

但为什么第一次试验采用了相同的V形坡口,焊接产品时就产生了气孔而焊接试验时未产生呢?原因可能是产品筒体较大,焊接试验的试板较小,物理尺寸上的大小决定了热容量的大小,他们成正比。焊接过程是一个对工件的加热过程,相同的焊接参数,焊接时试板会很快变热,而产品就要慢的多。工件温度的升高,会减少焊缝熔池与工件温度的差值,换句话说就是会让熔池的凝固时间变长,这样有利于熔池中过饱和的N2的逸出。

那产品焊接时怎么能达到减少熔池与工件温度的差值呢?在焊接中常用的方法就是在焊接前对工件进行预热。国内标准规范中都认为双相钢焊接无须预热,造成了我们的思维固化,认为会增加焊缝及母材在敏化温度的停留时间,降低材料性能。其实双相钢的敏化温度大约在400℃-1000℃之间,敏化第一是要达到这个敏化温度,第二是要在这个温度区间进行足够的停留。我们的焊接过程是一个母材和焊材融化再凝固的过程,双相钢和焊材的熔化温度大约在1400℃-1500℃之间,在热循环过程中必然会通过这个敏化区间,但这不代表双相钢一焊接就会敏化,我们只要控制好冷却速度,不要在敏化温度过多停留就没有问题。巴斯夫标准就对双相钢的焊接预热提出了要求,工件厚度>15mm并且使用埋弧焊时,才进行预热。采用氩弧焊和焊条焊或者工件厚度不大于15mm,即无需预热。

另外再分析一下为什么在产品的制造中只有埋弧焊出现了气孔,而氩弧焊和焊条焊没有出现。一是因为氩弧焊和焊条焊的稀释率低,母材中的N进入熔池的量少;二是因为这两种焊接方法热输入量小,熔深也浅,焊缝薄,更易于气体逸出。

气孔的预防措辞:通过以上试验和结果分析,2507埋弧焊在产品焊接时可以使用,但要注意坡口型式,要尽量采用V形坡口,不要使用U形窄坡口。在使用V形坡口的同时,如果工件厚度较厚,焊前要对工件进行预热,预热温度要达到100℃,同时控制焊接过程中层间温度不要超过250℃。预热不仅可以预防气孔,同时有助于铁素体向奥氏体的转变,更好的维持两相的平衡。